濺射是制備薄膜材料的主要技術之一,它利用離子源產生的離子,在真空中經過加速聚集,而形成高速度能的離子束流,轟擊固體表面,離子和固體表面原子發生動能交換,使固體表面的原子離開固體并沉積在基底表面。被轟擊的固體材料是用濺射法沉積薄膜的原材料,稱為濺射靶材。用靶材濺射沉積的薄膜具有致密度高,附著性好等特點。隨著微電子行業新器件和新材料的迅速發展,及電子、磁性、光學、光電和超導薄膜等在高新技術和工業領域中的應用,促使濺射靶材市場規模日益擴大[1]。目前,全世界的靶材主要由日本、美國和德國生產,我國靶材產業的研發則相對滯后,大量靶材還需進口。

作為被濺射的基材,為了獲得均勻一致的薄膜淀積速率,對濺射銅靶材的要求主要是包括均勻的組分和微觀組織、細小的晶粒尺寸。本文研究了高純銅靶材的制備工藝,通過摸索合理的鍛造、軋制和熱處理工藝,生產出晶粒尺寸小于100μm,具備均勻等軸晶組織的濺射鍍膜用銅靶材。

1、研究現狀及試驗方法

高純金屬是制備靶材的重要原料,金屬的純度是制備合格靶材,發揮靶材濺射薄膜功能的關鍵。金屬的純度越高,濺射后薄膜的均勻性也越好。通常用于制備靶材的金屬純度要求必須在4N及以上水平。

目前制備靶材的方法主要有鑄造法和粉末冶金法。鑄造法通過真空感應熔煉、真空電弧熔煉和真空電子轟擊熔煉等方法進行錠坯的熔煉或澆鑄,最后經機械加工制成靶材。鑄造法可生產雜質含量低,密度高,體型較大的靶材,不適用于生產對熔點和密度相差較大的兩種或兩種以上金屬,普通熔煉法生產的合金靶材成分偏差大。而粉末冶金法是通過冷壓、真空熱壓和熱等靜壓等工藝將一定成分配比的合金粉末原料進行熔煉,澆注成鑄錠后再粉碎,將粉碎形成的粉末經等靜壓成形,再高溫燒結,最終形成靶材。粉末冶金法可制備出成分均勻的合計靶材,但是靶材通常具有密度低,雜質含量高等缺點[2-3]。

本實驗使用直徑為φ280的高純銅,純度大于99.99%,對銅錠分別在450℃進行了單向拔長和軋制和450℃與550℃下進行鐓拔開坯鍛造至δ80×B×L的板坯,再經換向軋制后進行450℃、500℃、550℃、600℃、650℃熱處理試驗,采用Olympus光學顯微鏡對銅靶材的微觀組織進行觀察,并對比不同工藝對銅靶材微觀組織的影響。

2、實驗結果及討論

2.1溫度對高純銅錠開坯效果的影響

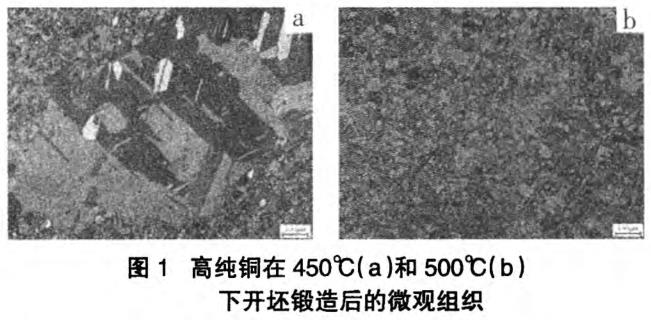

對無氧銅TU1在450℃和550℃進行開坯鐓拔后發現,在450℃下,高純銅依然保持著比較高的變形抗力,導致錠坯在鍛造后的微觀組織沒有達到理想的開坯效果,即便采取鐓拔措施,在其微觀組織中仍存在很多粗大的樹枝狀晶粒,板坯表面和中心的晶粒的微觀尺寸相差較大。而550℃開坯后,組織的晶粒得到了充分的破碎,組織整體比較均勻,晶粒尺寸滿足要求。由此可見,若要使高純銅靶材獲得較好的微觀組織,減少工藝步驟和提高生產效率,采取鐓拔開坯是一項合理的工藝措施,從實際生產效果看,550℃加熱后進行開坯,既可以有效降低錠坯的變形抗力,使組織的變形更均勻,晶粒破碎更充分,同時也避免了由于加熱溫度過高而造成鑄錠過軟,在鍛造和夾持時形成較深的折疊和夾痕,從而避免在后續的加工過程中引起產品質量問題。如圖1所示。

2.2退火溫度對高純銅靶材微觀組織的影響

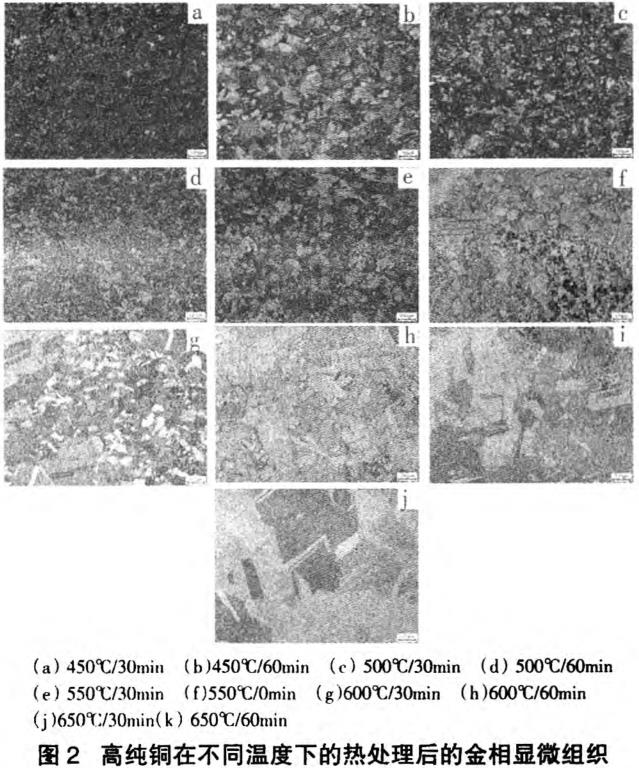

對δ80×B×L的板坯,在原來鑄錠軸向鐓拔、鍛方的基礎上進行換向軋制至12mm,后進行不同溫度下的退火處理,處理溫度分別為450℃、500℃、550℃、600℃和650℃,微觀組織如圖2所示。

從圖2中可見,高純銅在450℃下已經開始結晶并形成了細小的晶粒。此時晶粒的晶界顯得比較尖銳,晶粒之間相互包裹,表明晶粒內任然存在應變能,使得晶粒間的內能存在勢差,使得部分內能較高的晶粒處于一種長大的過程和狀態中,而此類晶粒在整個微觀組織中的體積分數較大,因此,此時微觀組織尚未完全再結晶。隨著時間由30 min延長至60 min,溫度由450℃升高到500℃時,各晶粒的晶界逐漸變得圓潤,晶粒尺寸有所增加,各晶粒相對獨立,并且晶界更加清晰。在550℃/30min熱處理狀態下,微觀組織中的晶粒尺寸較之500℃/60 min長大比較明顯,說明在這個溫度段晶粒的完全再結晶基本結束,晶粒的長大過程受溫度的影響較大,而受保溫時間的影響較小。因此在550℃下,晶粒獲得了足夠的驅動能,整個微觀組織中晶粒之間的生長處于一種平衡的狀態,從而促使整個微觀組織的每一個晶粒都能夠均勻的長大。但是此時的晶粒尺寸已經接近100μm,所以對于銅靶材制品,其熱處理溫度已接近上限。

在550℃,30 min熱處理狀態下,微觀組織中的晶粒尺寸較之500℃/60min長大比較明顯,說明在這個溫度段晶粒的完全再結晶基本結束,晶粒的長大過程受溫度的影響較大,而受保溫時間的影響較小。因此在550℃下,晶粒獲得了足夠的驅動能,整個微觀組織中晶粒之間的生長處于一種平衡的狀態,從而促使整個微觀組織的每一個晶粒都能夠均勻的長大。但是此時的晶粒尺寸已經接近100μm,所以對于銅靶材制品,其熱處理溫度已接近上限。

從550℃/6min的金相試樣照片中可以看到,微觀組織中的個別晶粒的尺寸發生了突變,而其它晶粒的尺寸卻沒有發生明顯變化。當溫度升高到600℃后,發生突變長大的晶粒尺寸越來越大,不斷“吞噬”著正常晶粒,而且突變晶粒的晶界也變得越發平直。發生突變的各晶粒的晶界逐漸開始接觸,不斷將未發生突變的正常晶粒包圍,而正常晶粒的接觸也慢慢被突變的晶粒阻隔。600℃保溫60 min后,金相組織中完全被大尺寸的晶粒占據,幾乎看不到正常的晶粒。溫度升高到650℃后,各晶粒之間的融合仍在繼續,晶界逐漸消失,融合后形成了尺寸更大的晶粒。

從圖2所示的金相組織圖中,可以得出高純銅及靶材制品的合理熱處理溫度在450℃~550℃之間,熱處理溫度為30min~60min。

3、結束語

綜上分析,得出:

(1)為了制備高品質的高純銅靶材,并獲得細小均勻的晶粒尺寸,必須對高純銅錠進行鐓拔工藝處理。高純銅鑄錠在550℃具有較低的變形抗力,鐓拔開坯后,鑄態組織得到充分破碎,而且組織比較均勻。

(2)高純銅及靶材制品的合理熱處理溫度在450℃~550℃之間,熱處理時間為30min~60min。

參考文獻:

[1]何金江,陳明,朱曉光,等.高純貴金屬靶材在半導體制造中的應用與制備技術[J].貴金屬,2013,34(S1):79—83.

[2]金永中,劉東亮,陳建.濺射靶材的制備及應用研究[J].四川理工學院學報:自然科學版,2005,18(3):22—24.

[3]李晶,王錦,安耿,等.不同鍛造變形量對管狀濺射靶材晶粒組織的影響[J].中國鉬業,2012,36(4):48—51.

相關鏈接