1、引言

光纖在通信、傳感和醫療等領域應用廣泛,其表面改性是提升性能或實現特定功能的關鍵。表面改性主要通過涂覆層實現,其中金屬涂層因其優異的導電性、導熱性和化學穩定性而備受關注。在應用層面,金屬涂層光纖能夠實現光通信系統中光纖與器件的精準焊接封裝,顯著增強系統的抗干擾能力,還可以為光纖傳感器提供增敏效果,從而拓展其在光纖傳感、電信以及光學器件等領域的應用范圍[1]。因此金屬涂覆層光纖的實現與應用已成為研究熱點。

Albert等[2]通過化學氣相沉積在光纖表面制備納米級金和銅鍍層,極大地增強光纖的靈敏度。黃博等[3]通過化學鍍金-銀雙金屬錐形光纖表面增強拉曼散射探針。張飛翔等[4]通過化學鍍在光纖布拉格光柵(FBG)表面制備銅涂層。饒春芳等[5]通過優化化學鍍和電鍍條件減小應力以改善FBG的傳感精度。Li等[6]通過磁控濺射和電鍍制備了鎳-鈦FBG,提高了熱敏感穩定性。姚文歷等[7]采用化學鍍鎳再電鍍銅制備的FBG溫度靈敏系數是普通光纖光柵的1.7倍。Rostami等[8]通過電鍍制備了銀涂覆層的FBG傳感用于實時檢測尿素的緩慢釋放。Wang等[9]通過磁控濺射和Cu電鍍相結合的方法制備的鍍銅FBG傳感器靈敏度得到提高。

除柱形光纖的金屬化外,還有研究者探索異形光纖的金屬化以提升傳感器性能[10-11]。

多數研究關注金屬涂層在光纖傳感的應用,但金屬涂層光纖的機械性能對光纖焊接封裝至關重要。朱月紅等[12]改進了光纖表面的化學鍍鎳工藝,制備的鍍鎳光纖光柵的抗拉強度達到6.5N(135.65MPa)。Miller等[13]通過化學鍍法制備的Ni涂覆層光纖抗拉強度達到22N(3500MPa)。宋啟良等[14]優化制備化學鍍Ni-P金屬鍍層工藝,獲得光纖最大抗拉強度平均為2783MPa。趙勁凱等[15]通過熔融涂覆法制備了最大8.248N(672MPa)抗拉強度的鍍鋅光纖。楊珂等[16]在化學鍍鎳后的光纖表面電鍍鎳,抗拉強度達到877.20MPa。

金屬涂層制備技術主要分為化學方法與物理方法兩類。化學方法包括化學鍍和電鍍,具有一定的局限性,如環境污染風險和工藝復雜性。鑒于此,一些新興企業更傾向于選擇物理方法,如熔融涂覆和磁控濺射。其中熔融涂覆也存在一些限制,只有熔點相對較低(<1400℃)的金屬(Pb,Al,Ag,Cu,Au,Ni)才能應用,不適用于Cr、Ti等金屬[17]。磁控濺射具有制備過程簡單、反應速度快、鍍層致密均勻等優點,而目前缺乏磁控濺射制備金屬涂層光纖機械性能的相關研究。由于磁控濺射會施加一定的熱量和機械應力于光纖表面[18-19],這可能對光纖的機械性能產生影響。因此,本文旨在通過磁控濺射工藝制備金屬化光纖,系統性地探究磁控濺射工藝對金屬化光纖機械性能的影響機理,并優化光纖金屬化磁控濺射工藝。

2、試驗

2.1試驗步驟

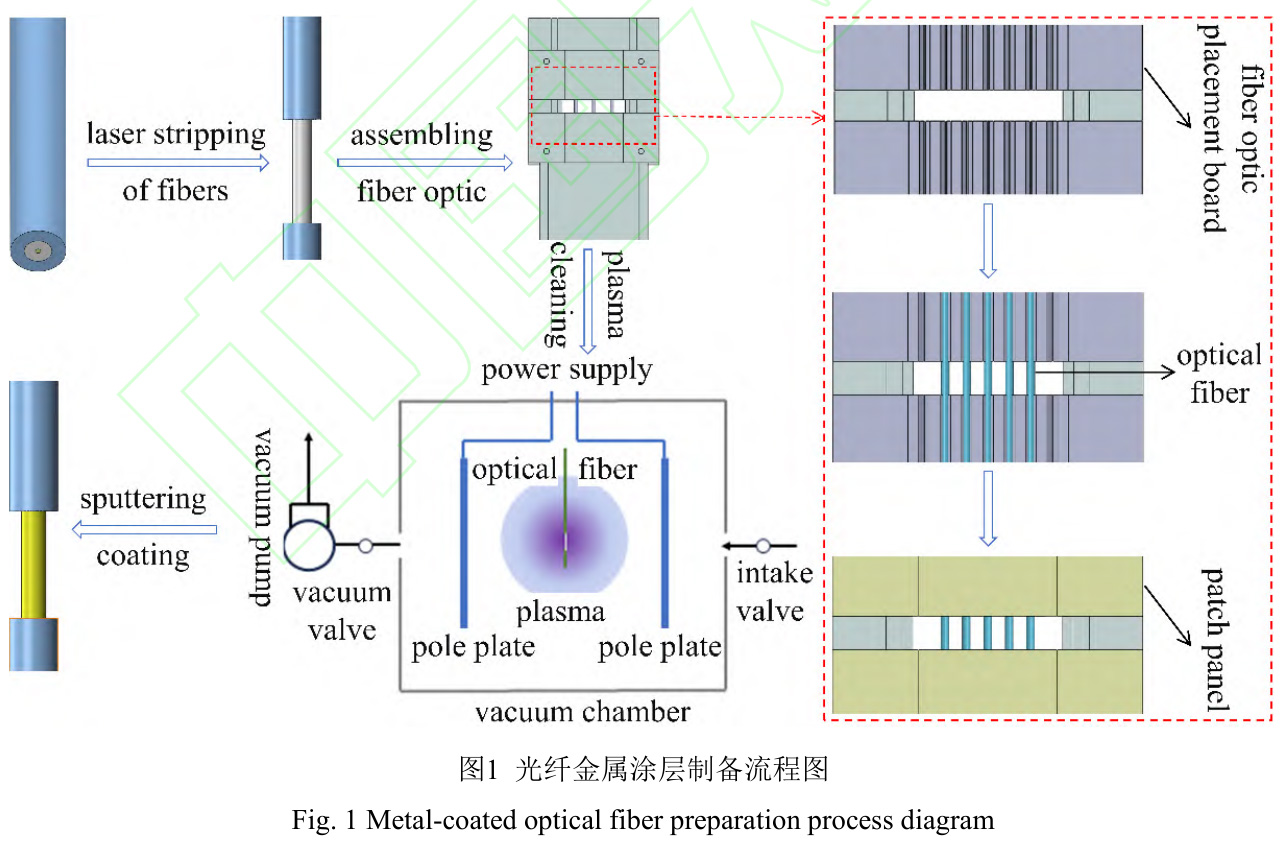

如圖1所示,磁控濺射制備光纖金屬涂層主要包括以下4個步驟:去涂覆層、裝入夾具、等離子清洗、磁控濺射鍍膜。其中,光纖組的具體裝載流程如圖1虛線框所示。首先將待金屬化的光纖逐根置入光纖托板的半圓凹槽內(有多個凹槽,可同時放置多根光纖,凹槽尺寸略大于光纖);然后上下調整光纖位置,使待金屬化段處于光纖托板空隙處;最后蓋上光纖掩膜板確保非鍍膜段不會受到污染。

2.22去涂覆層

市售的光纖通常采用丙烯酸酯或聚酰亞胺等聚合物作為涂覆層。在制備金屬涂層時,需先將聚合物涂覆層去除一段,以暴露出光纖的裸露段供金屬化處理。目前,去除聚合物涂覆層的主流方法包括化學剝離法、機械剝離法和激光剝離法。然而,這些方法各有其局限性。

機械剝離法由于與光纖存在直接物理接觸,極易對纖芯造成損傷。化學剝離法則可能在光纖表面殘留剝離劑,不僅需要進行繁瑣的后續清洗過程,還可能在剝離劑使用不當或剝離過程控制不當時,對光纖的表面質量和性能產生負面影響,如引入表面缺陷或降低光纖強度[14]。

相對而言,激光剝離法采用非接觸式加工方式,既無機械應力也無切痕,對纖芯無損傷。因此,我們選用LMT-C30F2型號激光剝纖機進行光纖去涂覆層操作,以確保光纖的完整性和性能穩定。

2.33裝配光纖

在磁控濺射鍍膜過程中,為確保樣品的穩定放置,我們針對特定需求設計了一款專用的光纖夾具。這款夾具采用非擠壓式設計,旨在最大程度上避免在裝配過程中對光纖造成任何形式的物理損傷,確保光纖的完整性和性能穩定。通過精心設計的夾具結構,我們成功地實現了對光纖的穩固固定,同時保障了其安全無損,為磁控濺射鍍膜過程的順利進行提供了有力支持。

2.44等離子清洗

經過批量激光剝除涂覆層處理的光纖,為避免裸光纖段表面殘留微量聚合物,以及在后續操作與保存過程中可能吸附的灰塵或其他雜質,我們需對光纖進行嚴格的清洗。傳統的清洗方法主要分為濕法和干法兩大類。濕法清洗通常涉及液體媒介,包括蒸汽、溶液浸泡以及旋轉噴淋等方式,然而這些方法均涉及化學處理,這與我們研究的初衷相悖。另一方面,干法清洗則通過壓力、抽吸或氣體媒介等手段去除污染物,包括機械清洗、超聲波清洗和等離子清洗等方法[20]。其中,機械清洗雖可行,但效率較低且成本較高,還可能對光纖造成損傷;超聲波清洗雖有效,但需配合溶液使用,同樣不符合我們的研究需求。綜合考慮,等離子清洗方法最為符合我們的清洗要求,其能夠在不引入化學物質的情況下有效去除光纖表面的殘留物和污染物。我們采用CPC-A等離子清洗機,等離子清洗機由真空腔室、抽真空泵、控制系統三部分組成,通過抽真空泵將真空腔室抽至50Pa,隨后通入氬氣,待氣壓穩定至60Pa后開始進行等離子清洗,等離子濺射功率15W,清洗時間3min。

2.55磁控濺射鍍膜

使用MS560B1型鍍膜設備,該設備由腔室、真空系統、電源系統、循環水冷系統以及控制系統組成,在真空腔室內部,靶材位和樣品架均設有精確定位,以確保鍍膜過程的準確性和穩定性。真空系統由機械泵和分子泵組成,實現了高效的兩級抽真空機制。在鍍膜流程中,首先利用機械泵將系統抽至較低真空,隨后分子泵將系統抽至所需的高真空水平,通常在10-4Pa數量級。接著,通入氬氣等工作氣體,當氣壓穩定至預設水平后,通過控制系統啟動射頻電源,并精確調節濺射功率,以開始濺射鍍膜過程。

試驗所用靶材分別為:純金屬Cr靶、Al靶、Ti靶、Ni靶,靶材純度均為99.99%,尺寸統一為Φ50mm×3mm。試驗所用光纖直徑約245μm,裸纖直徑約125μm。光纖經去涂覆層處理、裝配夾具和等離子清洗后,將裝有光纖的夾具安放于樣品架,隨后進入磁控濺射鍍膜流程。在正式沉積金屬涂層前,系統需抽真空至2×10-4Pa以確保良好的鍍膜環境,通入氣體為純度為99.999%的氬氣,并采用室溫沉積方式。此外濺射功率、濺射氣壓和沉積時間為試驗變量,以探究它們對薄膜質量和光纖抗拉性能的影響。

2.66微觀表征及力學性能測試

采用型號為FESEMSU8000的掃描電子顯微鏡觀察光纖的金屬涂層觀察的微觀形貌。

通過紫外線固化膠水將光纖兩端粘在兩鐵片平面上,采用使用JX-240單芯光纖熱剝鉗剝除光纖兩端非金屬化段涂覆層獲得兩段裸光纖,將裸光纖段放置于兩鐵片平面上,使用點膠機將紫外線固化膠水打在位于鐵片上裸光纖上,使用omnicures1500UV設備將膠水固化,最后使用ZQ-990A型號萬能試驗機測試光纖的抗拉強度。測試拉伸速度設置為1.5mm/min,由于鍍層為納米級,光纖拉斷的截面面積統一為裸光纖截面積0.0123mm2。

3、結果與討論

3.1預處理對光纖拉力的影響

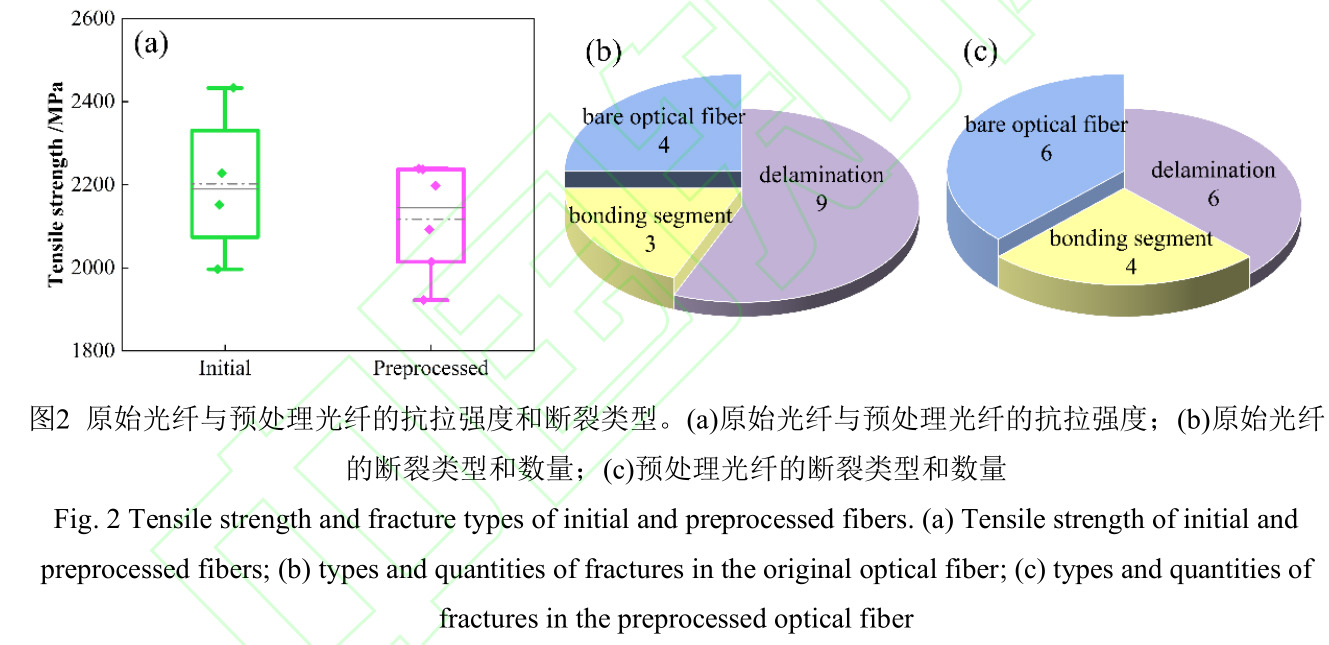

預處理階段涵蓋了激光剝纖、光纖裝配以及等離子清洗等多個關鍵步驟。為了準確評估磁控濺射工藝對光纖抗拉強度的影響,并排除預處理可能產生的干擾,本研究首先對原始光纖(僅進行了激光剝纖)和預處理后(不包括磁控濺射鍍膜過程)光纖的抗拉強度進行了測試。在光纖拉力測試過程中,隨著拉力荷載逐步增加,光纖最終只會呈現兩種失效模式:拉斷或拉脫。拉斷模式表現為光纖在裸光纖段(需預處理并后續進行金屬化的區域)或粘膠段(光纖與固化膠的粘接部位)發生斷裂;拉脫模式則表現為光纖在拉力作用下脫膠而未斷裂。光纖若發生拉脫,即認為該金屬化光纖的抗拉強度已經達到標準。因為拉力加大至光纖拉脫時,光纖主體仍保持完整,未發生斷裂,這說明其斷裂拉力要高于脫膠拉力。若光纖在拉脫荷載下未發生拉脫,則測試拉力將繼續增大直至光纖正常拉斷。因此,拉脫樣品的抗拉強度實際要高于測試值。此外,拉脫樣品的拉力測試值基本大于拉斷樣品。基于以上測試標準及實驗結果,我們將拉脫樣品稱為達標樣品,通過對比原始光纖與預處理光纖的達標率以及斷裂于裸光纖段的拉力值,可以評估預處理工藝對光纖抗拉強度的影響。如圖2所示,我們分別對原始光纖和預處理后的光纖進行了16組系統的拉力測試,并詳細記錄了光纖在測試過程中斷裂的模式及具體位置。圖2(b)和(c)展示了光纖的斷裂模式和位置,原始光纖與預處理光纖的達標率存在一定差異。圖2(a)進一步對斷裂于裸光纖段的樣品的抗拉強度進行對比分析,結果顯示,原始光纖與預處理光纖的斷裂拉力平均值無顯著差異。綜合分析上述實驗結果,我們可以得出結論:預處理過程對光纖的抗拉強度并未產生顯著影響。

3.2磁控濺射對金屬涂層光纖拉力的影響

磁控濺射沉積薄膜的原理是通過電子在電場的作用下加速飛向基片,在這個機制中與氬原子發生碰撞,導致大量的氬離子和電子的電離釋放。電子持續與氬原子碰撞,進一步釋放更多的氬離子和電子。隨后,這些氬離子受電場的作用加速并轟擊靶材,濺射出大量的靶材原子。這些中性的靶原子(或分子)沉積在基片上,形成薄膜。濺射過程即為入射離子通過一系列碰撞進行能量和動量交換的過程,在磁控濺射沉積金屬涂層的過程中,不同的工藝參數會直接改變氬離子以及靶原子的動量,導致靶原子到達光纖表面的能量不同,進而影響金屬涂層光纖的抗拉強度。

1)濺射功率對金屬化光纖拉力的影響

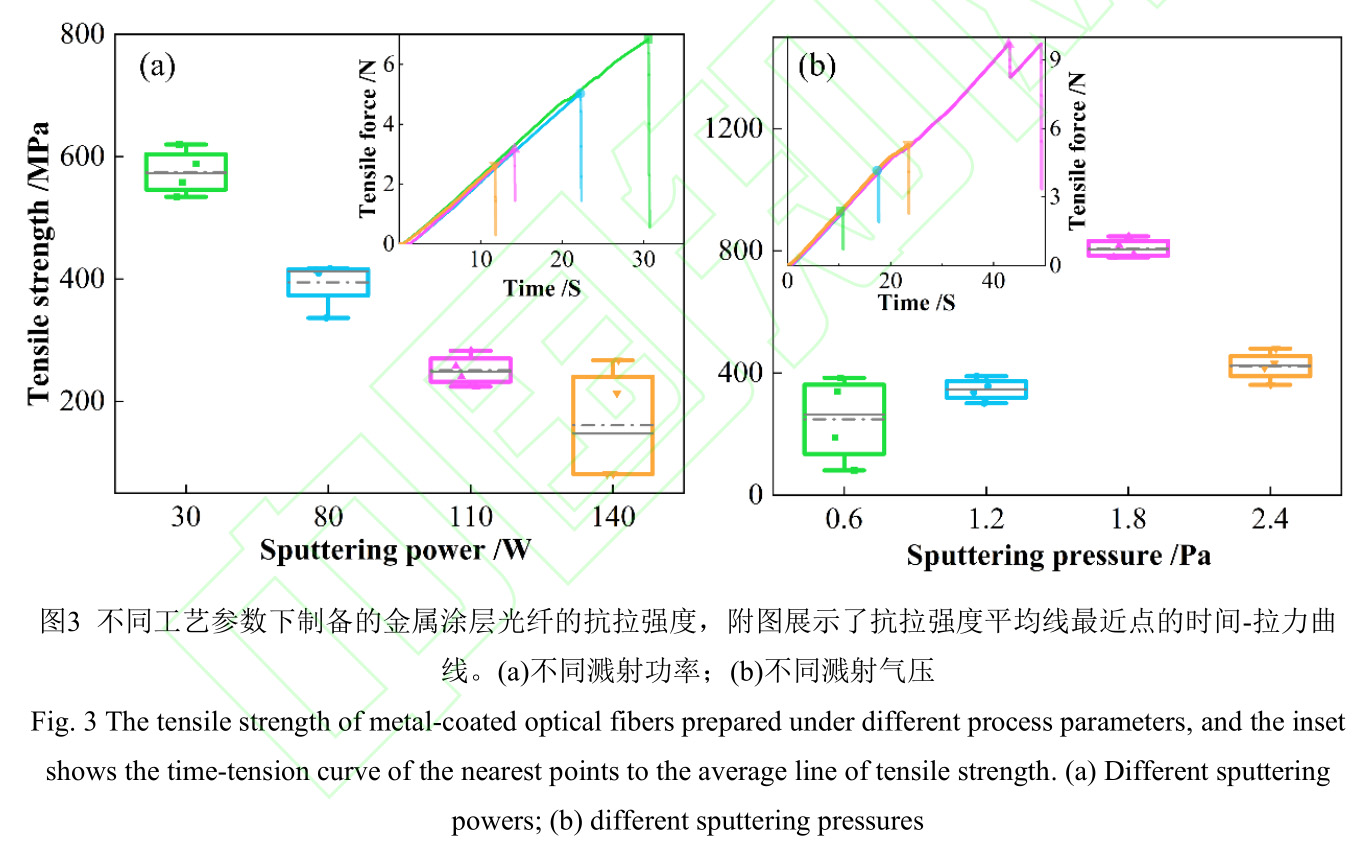

圖3(a)展示了四組不同濺射功率制備的Cr金屬涂層光纖的抗拉強度箱線圖,每組包含4個數據點。附圖所示為抗拉強度平均線最近點的時間-拉力曲線,圖中可見曲線在某一點拉力瞬間下降,這是由于光纖在此刻發生了斷裂。此斷裂現象直接導致了拉力的急劇降低,這一突變明確表明了光纖的機械強度已經達到了其極限,無法繼續承受更大的拉力。從圖3(a)中可以觀察到,在30W濺射功率下制備的金屬涂層光纖表現出最高的抗拉強度,平均抗拉強度為575.29MPa。隨著濺射功率的增加,金屬涂層光纖的抗拉強度呈現下降趨勢。值得注意的是,由于30W濺射功率是氬氣電離起輝的最小功率,因此無法探究更低功率下制備的金屬涂層光纖抗拉強度。濺射功率的增加會提高濺射過程中離子的能量和動量,從而增加離子轟擊靶材表面的能量。這使得靶材原子具有更高的初始動能,增加了靶材原子接觸裸光纖表面的能量,從而對光纖造成一定的損傷。

2)濺射氣壓對金屬涂層光纖拉力的影響

在進行了濺射功率對Cr金屬涂層光纖抗拉強度的實驗后,由于30W功率時氬氣電離不穩定,后續試驗均選擇了80W。圖3(b)展示了四組不同濺射氣壓制備的Cr金屬涂層光纖的抗拉強度箱線圖,每組包含4個數據點。在附圖中所展示的,于1.8Pa條件下所制備的金屬涂層光纖的時間-拉力曲線,在高拉力段呈現出明顯的波動特征。這可能是由于紫外線固化膠存在一定的塑性形變或光纖在固化膠中出現微量滑移導致的。當荷載拉力增大至一定值,固化膠可能會沿受力方向變形,拉力值在短時間內有所降低。當塑性形變逐漸飽和,荷載拉力會逐漸增大,光纖可能會被拉斷(如圖3(b)中1.8Pa樣品所示)。其次,微量形變了的固化膠也有可能繼續產生新的形變,拉力時間曲線表現為重復抖動。在高荷載拉力的情況下,光纖也有可能在微觀上掙脫固化膠的形變束縛,在固化膠內產生微量的滑移,在拉力時間曲線上表現為高拉力段的波動,幅度或大或小。另外,形變和滑移狀態也可能與點膠方式及膠體與裸纖接觸面積相關(人工誤差)。從圖3(b)可以觀察到,在0.6Pa到1.8Pa范圍內,金屬涂層光纖的抗拉強度與濺射氣壓呈正相關關系,因為隨著濺射氣壓的逐步增加,氣體分子的平均自由程逐漸縮短。濺射氣壓的上升顯著提高了靶材原子在飛行至基體過程中與氣體分子碰撞的概率。這種碰撞導致靶材原子的能量損失,從而減弱了它們對光纖基體的作用效果。在濺射過程中,氣壓增加會導致更頻繁的氣體分子與濺射出來的Cr原子之間的碰撞,從而減小了Cr原子到達光纖表面的能量。在1.8Pa下金屬涂層光纖的平均抗拉強度達到了808.34MPa,然而當濺射氣壓提升至1.8Pa至2.4Pa之間的某個特定臨界值時,更多的氬原子在濺射過程中被電離成氬離子和二次電子。氬離子以更高的能量飛向靶材,有效濺射出靶材原子。同時,這些二次電子在飛向基片的過程中,由于磁場的作用,被限制在輝光區域內運動。這些電子與靶材原子的碰撞不會降低靶材原子的能量,反而會增加。當由二次電子貢獻的能量增量超過氣體分子碰撞帶來的能量減小時,靶材原子的能量會增強。這種增加的能量加劇了靶材原子對光纖基體的損傷對光纖基體的質量和性能產生更顯著的影響。

3)沉積時間對金屬涂層光纖拉力的影響

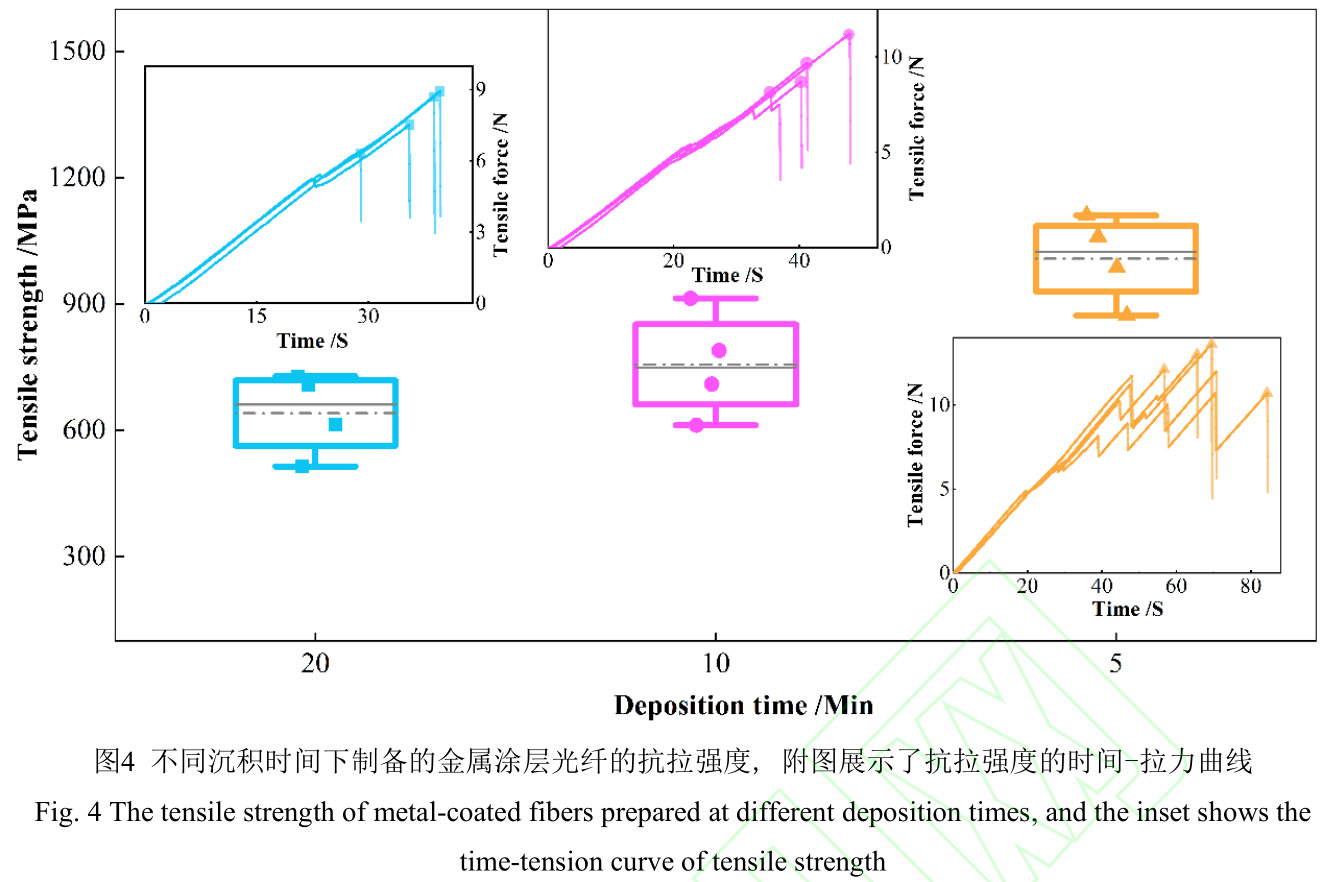

在確定了磁控濺射功率和氣壓后,對沉積時間和金屬涂層厚度對金屬涂層光纖拉力的影響進行了研究,圖4為三組不同沉積時間制備的Cr金屬涂層光纖的抗拉強度箱線圖,每組包含4個數據點,附圖展示了每個樣品抗拉測試的時間-拉力曲線。可以看出金屬涂層光纖的抗拉強度與沉積時間成反比,在沉積時間為5min時其平均抗拉強度達到1006.35MPa。首先,較短的沉積時間可能導致金屬涂層光纖的金屬層較薄,這可能導致拉伸時的應力分布更加均勻,從而使得金屬涂層光纖的抗拉強度相對較高。而較長的沉積時間可能導致金屬層較厚,應力分布可能更不均勻,可能出現局部應力集中現象,從而降低了金屬涂層光纖的抗拉強度。其次,在磁控濺射過程中,金屬原子在沉積到光纖表面時可能帶有一定的動能,這會在涂覆層內部產生內應力。隨著沉積時間的增加,內應力可能逐漸積累,導致涂覆層在受到外力時更容易發生破壞。

3.3金屬涂層的微觀形貌

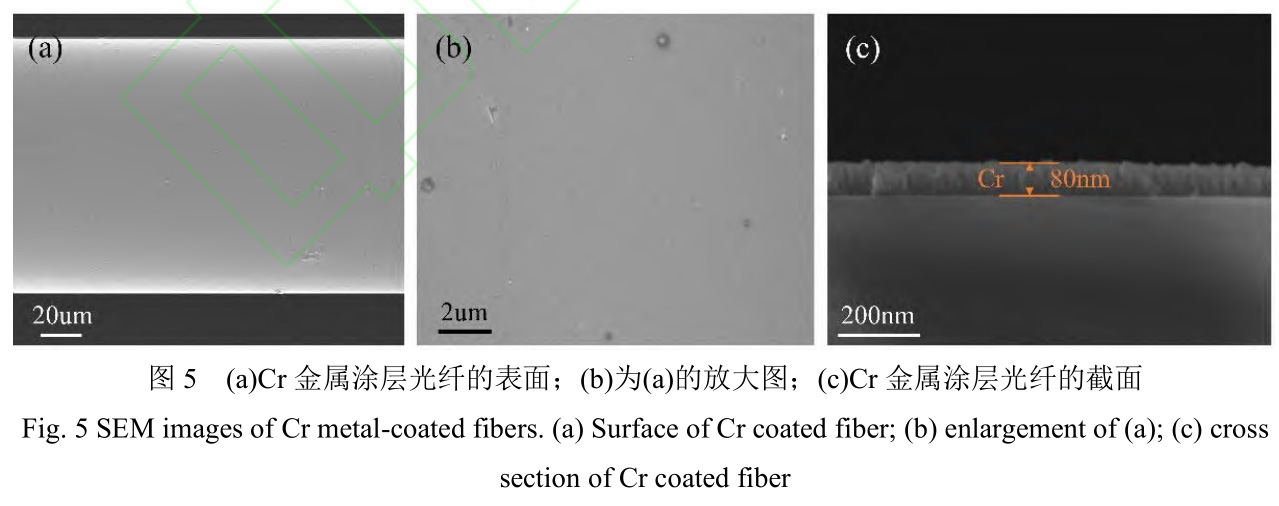

圖5為5min沉積時間的Cr金屬涂層光纖的微觀表征。由圖5(a)和(b)可以觀察到,Cr金屬鍍層表面光滑平整,看不到明顯晶粒或裂紋,證明了在此磁控濺射工藝下Cr金屬涂層的形成是均勻且致密的,且表面質量良好。圖5(c)為Cr金屬涂層光纖的截面圖,可以觀察到Cr金屬鍍層與石英光纖結合緊密,鍍層厚度為納米級。

3.4不同金屬涂層對光纖拉力的影響

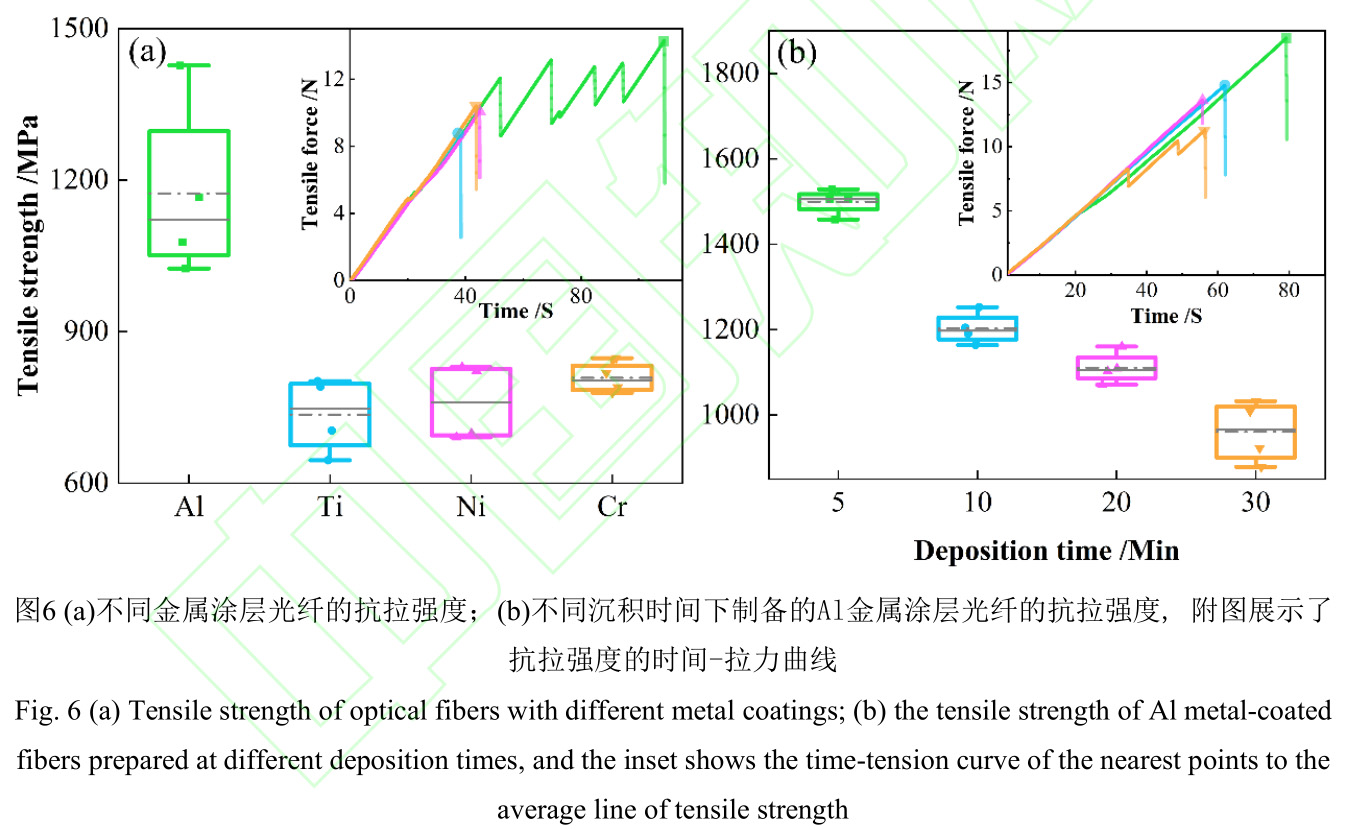

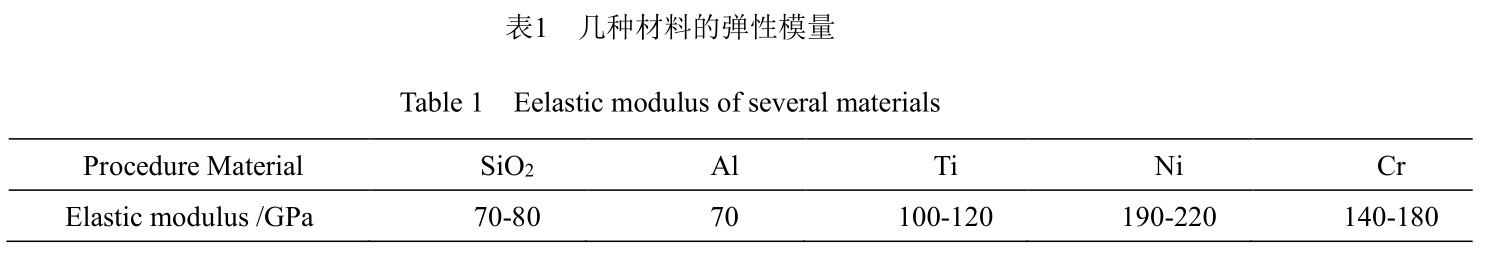

在研究磁控濺射工藝對金屬涂層光纖拉力的影響后,我們通過相同的制備工藝,通過磁控濺射用4種金屬靶材制備了4種金屬涂層光纖,探究不同金屬材料對金屬涂層光纖拉力的影響。圖6(a)展示了這4組金屬涂層光纖的抗拉強度箱線圖,其中Al涂層光纖的抗拉強度最高,平均抗拉強度達到1174.21MPa,而Ti、Ni的平均抗拉強度都在770MPa左右。當兩種材料的彈性模量相近時,它們之間的應力傳遞會更加均勻,減少了因材料性質差異導致的應力集中現象。表1列出了SiO2和幾種金屬的彈性模量,其中Al和SiO2的彈性模量最為接近,將Al作為涂覆層沉積在石英光纖上時,應力在界面上的傳遞會更加連續和平穩,減少了由于材料之間的不匹配導致的應力集中,其他金屬的彈性模量都相對較高,在拉伸時容易導致應力集中,光纖更易斷裂。針對Al涂層金屬化光纖,我們做了進一步的研究,如圖6(b)所示,我們分析了不同沉積時間下Al涂層金屬化光纖的抗拉強度性能。結果表明,隨著沉積時間的增加,Al金屬化光纖的抗拉強度逐漸減小,這與其他金屬的演變規律相同。但相比于其他金屬,Al涂層所表現出的抗拉強度依然具有明顯的優勢。這進一步證實了Al涂層確實可以有效地提高金屬化光纖的抗拉強度。

3.4結論

經過系統研究,我們發現磁控濺射工藝中的參數設定與金屬材料的選用對金屬涂層光纖的抗拉強度與性能具有顯著影響。實驗結果表明,激光剝纖、光纖裝配以及等離子清洗的預處理對光纖抗拉強度的影響并不顯著。而在磁控濺射過程中,濺射功率、濺射氣壓以及沉積時間均成為影響抗拉強度的關鍵因素。具體而言,當濺射功率越低時,所制備的金屬涂層光纖展現出最高的抗拉強度,隨著功率的增加,抗拉強度逐漸降低。此外,濺射氣壓與抗拉強度呈正相關關系,但過高的氣壓將導致抗拉強度下降。沉積時間同樣對抗拉強度有顯著影響,較短的沉積時間可能提高抗拉強度,而長時間沉積則可能導致強度降低。最后,不同金屬材料對光纖抗拉強度的影響也有所不同,其中Al涂層光纖展現出最高的抗拉強度。這些結論為優化金屬化光纖的磁控濺射工藝提供了重要依據。

參考文獻

[1] 莊園, 周次明, 范典. 光纖金屬涂覆方法研究綜述[J]. 激光與光電子學進展, 2022, 59(5):0500002.

Zhuang Y, Zhou C M, Fan D. Review of Metal-Coated Methods for Optical Fiber[J]. Laser & Optoelectronics Progress, 2022, 59(5): 0500002.

[2] Albert J, Liu F, Marquez-Cruz V. Hypersensitivity and applications of cladding modes of optical fibers coated with nanoscale metal layers[J]. Sensors, 2018, 18(5): 1518.

[3] 黃博, 汪正坤, 朱永, 等. 雙金屬錐形光纖表面增強拉曼散射探針拉曼增強特性[J]. 光學學報, 2023, 43(21): 2106003.

Huang B, Wang Z K, Zhu Y, et al. Raman Enhancement Characteristics of Bimetallic Tapered Optical Fiber Surface-Enhanced Raman Scattering Probe[J]. Acta Optica Sinica, 2023, 43(21):2106003.

[4] 張飛翔,鐘良,廖宴平.光纖 Bragg 光柵表面化學鍍銅工藝及特性研究[J].現代化工,2014,34(07):96-99.

Zhang F X, Zhong L, Liao Y P, et al. Electroless copper plating process for fiber bragg grating and its characteristics[J]. Modern Chemical Industry, 2014, 34(07): 96-99.

[5] 饒春芳, 張華, 馮艷, 等. 光纖布拉格光柵金屬化保護中的應力[J]. 激光與光電子學進展, 2012, 49(6): 060601.

Rao C F, Zhang H, Feng Y, et al. Stress in Metal Coating Fiber Bragg Grating[J]. Laser & Optoelectronics Progress, 2012, 49(6): 060601.

[6] Li C , Liu M , Song H ,et al. Study of temperature sensing performance of bimetallic layer MFBG[J]. Sensors and Actuators, A. Physical, 2023:359.

[7] 姚 文 歷 , 管 從 勝 , 王 靜 , 等 . 光 纖 光 柵 金 屬 化 工 藝 及 特 性 研 究 [J]. 光 電 技 術 應用,2012,27(06):46-50+54.

Yao W L, Guan C S, Wang J, et al. Research on Surface Metallization of Optical Fiber Grating and Characteristic[J]. Electro-Optic Technology Application,2012,27(06):46-50+54.

[8] Rostami A, Soleimani H, Samavati Z, et al. Real-time monitoring of urea slow release through fiber Bragg grating sensors[J]. Measurement, 2023, 221: 113464.

[9] Wang Y L , Tu Y , Tu S T .Development of Highly-Sensitive and Reliable Fiber Bragg Grating Temperature Sensors with Gradient Metallic Coatings for Cryogenic Temperature Applications[J].IEEE Sensors Journal, 2020, PP(99):1-1.

[10] 曾麗珍, 歐澤濤, 楊宏艷, 等. 石墨烯-金屬納米線陣列增敏等離子體光纖傳感器[J]. 光學學報, 2022, 42(19): 1906002.

Zeng L Z, Ou Z T, Yang H Y, et al. Sensitivity Improvement of Plasmonic Optical Fiber Sensors with Graphene-Metal Nanowire Array[J]. Acta Optica Sinica, 2022, 42(19): 1906002.

[11] 陳思, 武京治, 王艷紅, 吳倩楠. 基于 Au-TiO2 涂層凹槽的 D 形光子晶體光纖的等離激元紅外傳感器設計[J]. 激光與光電子學進展, 2023, 60(7): 0706006.

Chen S, Wu J Z, Wang Y H, et al. Design of Plasmonic Infrared Sensor Based on D-Shaped Photonic Crystal Fiber with Au-TiO2 Coating Grooves[J]. Laser & Optoelectronics Progress,2023, 60(7): 0706006.

[12] 朱月紅, 文繼華 . 光纖光柵表面化學鍍鎳及影響鍍層性能的因素[J]. 表面技術, 2018,47(7): 241-245.

Zhu Y H, Wen J H. Electroless nickel plating of fiber Bragg gratings and influence factors of coating properties[J]. Surface Technology, 2018, 47(7): 241-245.

[13] Miller M N. Selective fiber metallization: US6355301[P]. 2002-03-12.

[14] 宋啟良,胡振峰,梁秀兵,等.無損石英光纖表面 Ni-P 鍍層的制備及性能[J].中國表面工程,2019,32(06):90-97.

Song Q L, Hu Z F, Liang X B, et al. Preparation and Properties of Ni-P Coating on Quartz Fiber Surface[J]. China Surface Engineering,2019,32(06):90-97.

[15] 趙勁凱,汪洪,賈金升等.涂覆溫度對鍍鋅石英光纖在線制備及抗拉性能的影響[J].硅酸鹽通報,2023,42(08):2976-2984.

Zhao J K, Wang H, Jia J S, et al. Research Progress on Preparation Method and Property of Metal Coated Optical Fibers[J]. Bulletin of the Chinese Ceramic Society, 2023,42(08):2976-2984.

[16] 楊珂,李玉龍,李學文.鍍鎳光纖抗拉強度及其影響因素[J].激光與紅外,2018,48(06):769-774.

Yang K, Li Y L, Li X W. Tensile strength and its influencing factors of the Ni-coated optic fiber[J]. Laser and Infrared, 2018,48(06):769-774.

[17] Inada K, Shiota T. Metal coated fibers[C]. Optical fiber characteristics and standards. SPIE,1986, 584: 99-106.

[18] Abermann R. Measurements of the intrinsic stress in thin metal films[J]. Vacuum, 1990, 41(4-6): 1279-1282.

[19] 劉明智,梁康,熊巍,等.沉積參數對磁控濺射鍍金膜膜層殘余應力與微觀形貌的影響[J].導航與控制,2020,19(06):98-104+73.

Liu M Z, Liang K, Xiong W, et al. Effect of De position Parameters on Residual Stress and Microstructure in Magnetron Sputtering Au Thin Films[J]. Navigation and Control,2020,19(06):98-104+73.

[20] 周 彤 , 李 鵬 , 曹 宏 利 , 等 . 某 石 英 器 件 內 部 封 閉 孔 道 的 等 離 子 清 洗 技 術 [J]. 真空,2023,60(05):51-54.

Zhou T, Li P, Cao H L, et al. Plasma Cleaning Technology of Closed Channel Inside a Quartz Device[J]. Vacuum, 2023,60(05):51-54.

相關鏈接