1、建設(shè)背景

近年來(lái),國(guó)家對(duì)清潔、綠色新能源建設(shè),傳統(tǒng)能源的綠色開(kāi)采及新型設(shè)備的投資越來(lái)越大。風(fēng)力發(fā)電作為清潔能源,屬新能源領(lǐng)域重點(diǎn)發(fā)展板塊,發(fā)電機(jī)組、塔筒、基座及葉根主要采用螺紋副連接,且多為高強(qiáng)度緊固件。高強(qiáng)度緊固件生產(chǎn)線(xiàn)建設(shè)緊跟國(guó)家大力發(fā)展風(fēng)電新能源、礦山裝備、盾構(gòu)裝備、橋梁施工等行業(yè)的發(fā)展需要,高強(qiáng)度緊固件每年約有14億件的市場(chǎng)容量,其中風(fēng)電新能源、礦山裝備行業(yè)的市場(chǎng)需求巨大且持續(xù)穩(wěn)定。高強(qiáng)度生產(chǎn)線(xiàn)生產(chǎn)的產(chǎn)品要做好針對(duì)性服務(wù),滿(mǎn)足行業(yè)在技術(shù)性能、個(gè)性化需求、國(guó)產(chǎn)化替代等方面對(duì)產(chǎn)品的要求。

2、建設(shè)規(guī)劃與投資規(guī)劃

建設(shè)一條高強(qiáng)度緊固件生產(chǎn)線(xiàn),在充分考慮市場(chǎng)規(guī)模和企業(yè)既有高強(qiáng)度緊固件研發(fā)成果轉(zhuǎn)化等各方面因素的情況下,采取總體規(guī)劃與分期實(shí)施相結(jié)合的思路,以期采用最小的投資,覆蓋盡量多的產(chǎn)品種類(lèi),形成最大的設(shè)計(jì)產(chǎn)能和達(dá)綱產(chǎn)值。因此,一期建設(shè)的設(shè)計(jì)方案為保證打通工藝流程,所有必備工藝設(shè)備均須配置到位,所有信息化必須系統(tǒng)全線(xiàn)貫通,實(shí)現(xiàn)對(duì)各工序設(shè)備的生產(chǎn)數(shù)據(jù)采集及監(jiān)控。規(guī)劃生產(chǎn)線(xiàn)生產(chǎn)的產(chǎn)品種類(lèi)可涉及風(fēng)電、盾構(gòu)、礦機(jī)、橋梁等行業(yè)的高強(qiáng)度緊固件。總體規(guī)劃設(shè)計(jì)產(chǎn)能可達(dá)到6700t/年,一期建設(shè)設(shè)計(jì)產(chǎn)能1000t/年,后期根據(jù)產(chǎn)品市場(chǎng)擴(kuò)展需求,分步實(shí)施產(chǎn)線(xiàn)擴(kuò)能建設(shè)。一期建設(shè)預(yù)估投資1700萬(wàn)元,配置各類(lèi)生產(chǎn)設(shè)備、控制及信息化系統(tǒng)、電纜及設(shè)備基礎(chǔ)設(shè)施等,并進(jìn)行安全生產(chǎn)所需的職業(yè)健康安全評(píng)價(jià)、環(huán)境保護(hù)評(píng)價(jià)等。

3、技術(shù)方案

3.1生產(chǎn)工藝流程

高強(qiáng)度緊固件生產(chǎn)線(xiàn)工藝流程:原材料倒角→原材料熱處理→無(wú)心車(chē)外圓→校直壓光→數(shù)控車(chē)→沖六方孔→倒角打標(biāo)→鋸切→滾絲→磁粉探傷→包裝。

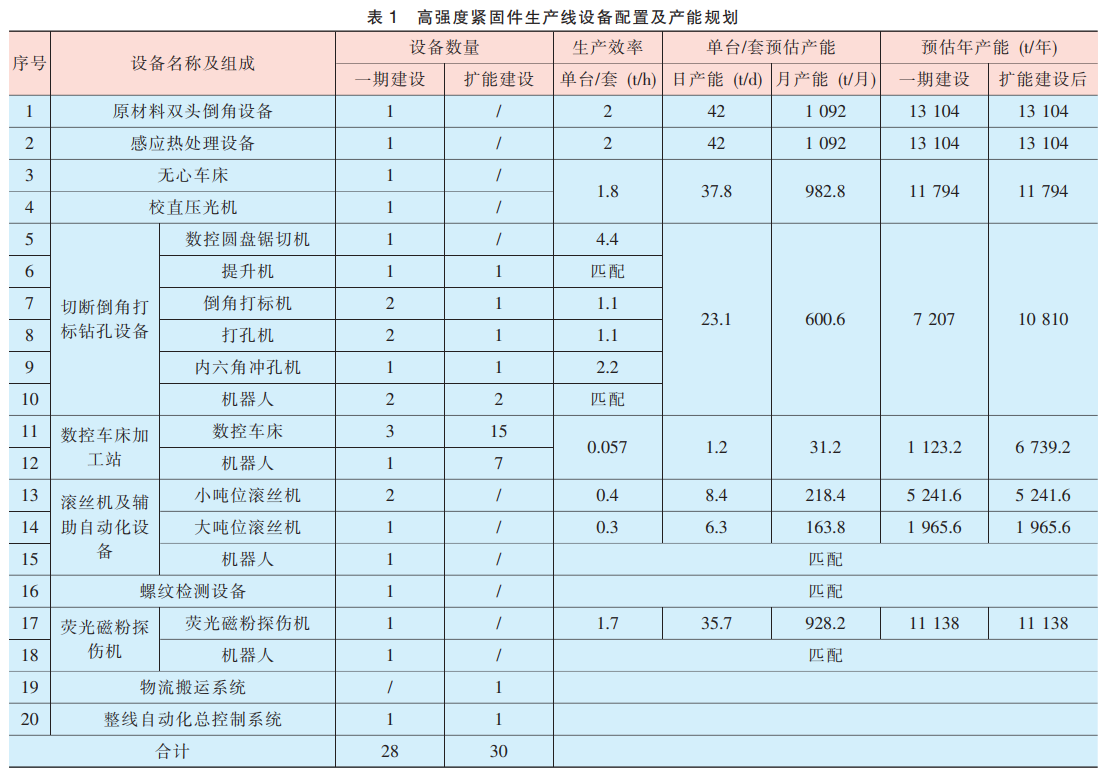

3.2設(shè)備配置及產(chǎn)能規(guī)劃

高強(qiáng)度緊固件生產(chǎn)線(xiàn)設(shè)備配置及產(chǎn)能規(guī)劃見(jiàn)表1。

3.3工藝設(shè)備布局方案

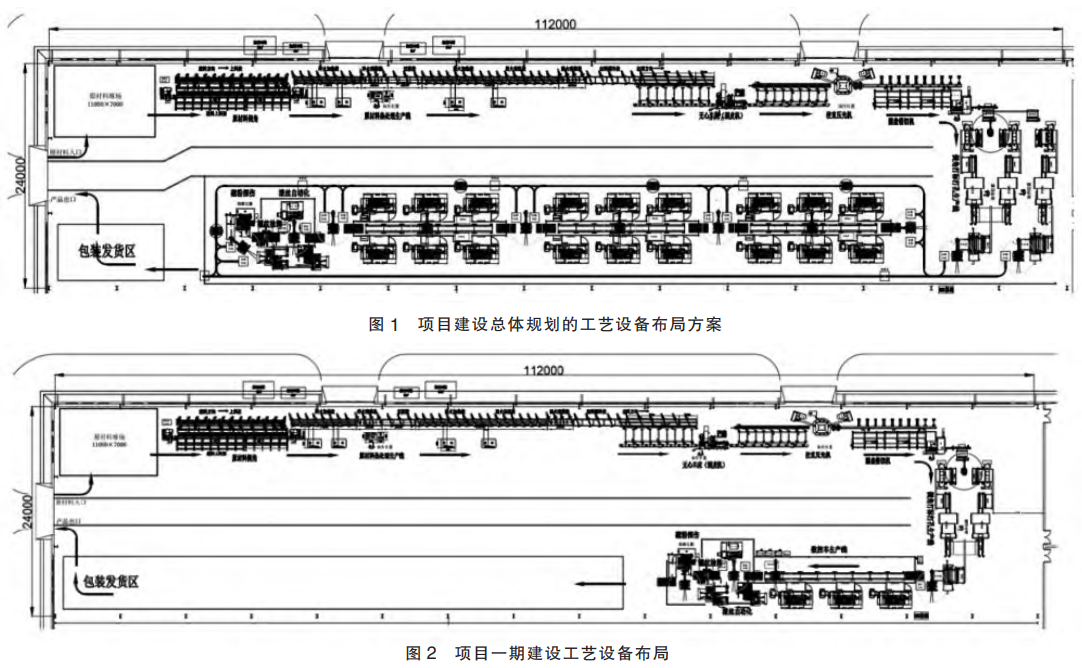

項(xiàng)目建設(shè)總體規(guī)劃工藝設(shè)備布局方案,見(jiàn)圖1;項(xiàng)目一期建設(shè)工藝設(shè)備布局,見(jiàn)圖2。

3.4工藝設(shè)備布局方案說(shuō)明

3.4.1原材料入場(chǎng)、倒角及熱處理單元布局。

原材料從車(chē)間西面大門(mén)進(jìn)入廠(chǎng)房,在原材料堆場(chǎng)暫存。近鄰原材料堆場(chǎng),靠廠(chǎng)房北面依次布置原材料雙頭倒角設(shè)備、原材料感應(yīng)淬火回火熱處理設(shè)備、無(wú)心車(chē)床、校直壓光機(jī)、圓盤(pán)鋸切設(shè)備各一套;設(shè)備間均通過(guò)輥道、料架的形式進(jìn)行生產(chǎn)自動(dòng)化銜接,實(shí)現(xiàn)產(chǎn)品在定尺切斷及前面各工序連線(xiàn)自動(dòng)化生產(chǎn)。

3.4.2鋸切、打標(biāo)、打孔設(shè)備布局。

在圓盤(pán)鋸切設(shè)備下料端,由北向南依次布置提升機(jī)1臺(tái)、機(jī)器人1臺(tái)、產(chǎn)品雙頭倒角打標(biāo)機(jī)2臺(tái)、提升機(jī)2臺(tái)、雙工位打孔機(jī)2臺(tái)、六方孔打孔機(jī)1臺(tái)、機(jī)器人1臺(tái)。提升機(jī)負(fù)責(zé)接收?qǐng)A盤(pán)鋸切機(jī)定尺切斷后的工件,并整料后單件提升至固定位置;機(jī)器人負(fù)責(zé)從固定位置抓取工件并分別放至2臺(tái)雙頭倒角打標(biāo)機(jī)的料倉(cāng)內(nèi);雙頭倒角打標(biāo)機(jī)對(duì)工件進(jìn)行端部倒角打標(biāo)處理,再通過(guò)輸送帶將工件輸送到后續(xù)的提升機(jī)料倉(cāng)內(nèi);提升機(jī)將工件整料后,單件提升至雙工位打孔機(jī),雙工位打孔機(jī)負(fù)責(zé)對(duì)工件進(jìn)行端部打底孔。從兩臺(tái)雙工位打孔機(jī)出來(lái)的產(chǎn)品經(jīng)過(guò)二合一,由輸送帶送至六方孔打孔機(jī)料倉(cāng)內(nèi),由六方孔打孔機(jī)對(duì)工件端部打孔加工。經(jīng)過(guò)打六方孔加工的工件,在出料口由機(jī)器人夾取并有序放置于標(biāo)準(zhǔn)料框內(nèi),待物料轉(zhuǎn)運(yùn)。

3.4.3數(shù)控加工單元。

后續(xù)自東向西布置18臺(tái)數(shù)控車(chē)床,用于對(duì)工件進(jìn)行車(chē)削加工。每6臺(tái)數(shù)控車(chē)床組成一個(gè)自動(dòng)化加工單元,數(shù)控車(chē)床兩兩相對(duì)成列布置,中間由機(jī)器人加地軌負(fù)責(zé)6臺(tái)數(shù)控車(chē)床的上下料及該加工單元各機(jī)床之間的物料搬運(yùn)。每個(gè)加工單元的進(jìn)料口和出料口,由多臺(tái)物流搬運(yùn)車(chē)實(shí)現(xiàn)多個(gè)數(shù)控加工單元與前后工序之間物料的自動(dòng)搬運(yùn)。

3.4.4滾絲生產(chǎn)單元。

在數(shù)控車(chē)床加工生產(chǎn)線(xiàn)末端,近鄰布置3臺(tái)滾絲機(jī),形成滾絲自動(dòng)化生產(chǎn)單元,由機(jī)器人負(fù)責(zé)該單元的自動(dòng)化上料和下料工作。完成滾絲的產(chǎn)品,再由機(jī)器人負(fù)責(zé)轉(zhuǎn)運(yùn)至螺紋檢測(cè)設(shè)備,執(zhí)行滾絲螺紋精度的檢測(cè),并對(duì)合格產(chǎn)品和不合格產(chǎn)品進(jìn)行有序分揀隔離,后續(xù)再由機(jī)器人負(fù)責(zé)將精度合格產(chǎn)品送入熒光磁粉探傷機(jī)內(nèi),由該設(shè)備對(duì)產(chǎn)品進(jìn)行探傷檢驗(yàn)。經(jīng)過(guò)探傷檢驗(yàn)合格的產(chǎn)品進(jìn)入標(biāo)準(zhǔn)料框內(nèi),轉(zhuǎn)運(yùn)至包裝區(qū)進(jìn)行包裝,不合格的產(chǎn)品進(jìn)行分揀隔離。

3.4.5檢測(cè)檢驗(yàn)單元。

當(dāng)在生產(chǎn)檢測(cè)過(guò)程中出現(xiàn)不合格產(chǎn)品時(shí),利用隔離工位,實(shí)現(xiàn)物料識(shí)別及處置。生產(chǎn)管控中,借鑒公司既有的生產(chǎn)經(jīng)驗(yàn),進(jìn)行可識(shí)別的批次化管理,產(chǎn)品打印永久性標(biāo)識(shí)。對(duì)于同規(guī)格、不同類(lèi)型產(chǎn)品,采用合理的生產(chǎn)安排,進(jìn)行錯(cuò)時(shí)生產(chǎn),使產(chǎn)線(xiàn)產(chǎn)品具備生產(chǎn)柔性。

3.5系統(tǒng)控制

總體規(guī)劃的設(shè)計(jì)方案建設(shè)完成后,均采用自動(dòng)化設(shè)備進(jìn)行生產(chǎn)和物料搬運(yùn),綜合考慮車(chē)削加工工序的原材料消耗、工件規(guī)格不同等因素,各工序配置的設(shè)備產(chǎn)能基本平衡,產(chǎn)能匹配合理。全產(chǎn)線(xiàn)信息化系統(tǒng)包括數(shù)據(jù)采集和控制系統(tǒng)(SCADA)、制造執(zhí)行系統(tǒng)(MES)、計(jì)算機(jī)輔助工藝設(shè)計(jì)(CAPP)、質(zhì)量管理系統(tǒng)(QMS)、能源管理系統(tǒng)(EMS)、視頻監(jiān)控系統(tǒng)(NVR),實(shí)現(xiàn)信息化系統(tǒng)對(duì)各工序設(shè)備的生產(chǎn)數(shù)據(jù)采集及監(jiān)控。關(guān)鍵工序具備在線(xiàn)檢測(cè)能力,減少人為因素的干擾,產(chǎn)品質(zhì)量穩(wěn)定性得到保證,并通過(guò)自動(dòng)化物流設(shè)備完成工序間物流自動(dòng)化轉(zhuǎn)運(yùn),以此提升轉(zhuǎn)運(yùn)效率,減少人員配置,降低生產(chǎn)成本。產(chǎn)線(xiàn)滿(mǎn)足高標(biāo)準(zhǔn)、高效率、自動(dòng)化、信息化的建設(shè)要求。

4、一期建設(shè)技術(shù)方案瓶頸及解決

4.1一期建設(shè)技術(shù)方案瓶頸

一期建設(shè)的設(shè)計(jì)方案要保證打通工藝流程,所有必備工藝設(shè)備均需配置到位,所有信息化系統(tǒng)全線(xiàn)貫通,實(shí)現(xiàn)對(duì)各工序設(shè)備的生產(chǎn)數(shù)據(jù)采集及監(jiān)控。數(shù)控車(chē)床加工工序配置3臺(tái)數(shù)控車(chē)床和1臺(tái)機(jī)器人形成一套加工單元,達(dá)到一期建設(shè)的設(shè)計(jì)產(chǎn)能滿(mǎn)足1000t/年,其余工序設(shè)備均具備后期產(chǎn)線(xiàn)擴(kuò)能的產(chǎn)能,后期產(chǎn)線(xiàn)擴(kuò)能建設(shè)只需按照市場(chǎng)需求情況,增加數(shù)控車(chē)床、機(jī)器人和物流搬運(yùn)車(chē)等設(shè)備,即可快速提升產(chǎn)線(xiàn)產(chǎn)能。顯然,數(shù)控車(chē)床加工工序?yàn)槠款i工序。

4.2數(shù)控車(chē)床瓶頸工序與前后工序產(chǎn)能暫不匹配的方案

數(shù)控車(chē)床加工站與倒角打標(biāo)打孔生產(chǎn)線(xiàn)出料口之間,設(shè)標(biāo)準(zhǔn)料框用于物料緩存。倒角打標(biāo)打孔生產(chǎn)線(xiàn)生產(chǎn)完一批待車(chē)削的工件,然后自動(dòng)停機(jī),通過(guò)機(jī)器人實(shí)現(xiàn)標(biāo)準(zhǔn)料框、數(shù)控車(chē)床定位排料架之間的物料搬運(yùn),數(shù)控車(chē)床加工單元再啟動(dòng)生產(chǎn)程序集中生產(chǎn)。待料框清空后,倒角打標(biāo)打孔生產(chǎn)線(xiàn)再次啟動(dòng)生產(chǎn),重復(fù)前述生產(chǎn)流程,實(shí)現(xiàn)連續(xù)生產(chǎn)。數(shù)控車(chē)床加工站與滾絲自動(dòng)化生產(chǎn)單元上料口之間設(shè)標(biāo)準(zhǔn)料框用于物料緩存。數(shù)控車(chē)床工序生產(chǎn)完一批待滾絲的工件,滾絲機(jī)啟動(dòng)加工程序,通過(guò)機(jī)器人從緩存料架夾取工件到滾絲機(jī)上料機(jī)內(nèi),實(shí)現(xiàn)滾絲自動(dòng)化生產(chǎn)。待料框清空后,滾絲機(jī)停機(jī)待料。重復(fù)前述生產(chǎn)流程,實(shí)現(xiàn)連續(xù)生產(chǎn)。

5、結(jié)束語(yǔ)

目前,高強(qiáng)度緊固件生產(chǎn)線(xiàn)建設(shè)項(xiàng)目已完成各項(xiàng)調(diào)試工作,將進(jìn)入試生產(chǎn)階段。借助生產(chǎn)線(xiàn)的實(shí)施,公司將實(shí)現(xiàn)多項(xiàng)新技術(shù)、新成果轉(zhuǎn)化;同時(shí),也將培養(yǎng)鍛煉出一支懂技術(shù)、敢挑戰(zhàn)、勇?lián)?dāng)?shù)膶?zhuān)業(yè)團(tuán)隊(duì),為公司未來(lái)的發(fā)展奠定堅(jiān)實(shí)基礎(chǔ)。

無(wú)相關(guān)信息