鈦法蘭和鈦閥門以鈦或鈦合金為主要材料,名義上分別用于管道連接和流體控制,化學成分含鈦及多種合金元素。其物理性能表現為密度低、熔點高、熱導率低且無磁性;機械性能良好,強度高、韌性佳、抗疲勞性優異;憑借表面致密氧化膜,在多種介質中耐腐蝕性能出色,國際上不同國家牌號相互對應。加工時需注意刀具、切削參數、冷卻潤滑和防污染,常見產品規格多樣。制造工藝涵蓋鑄造、鍛造、焊接等,工藝流程復雜且各有步驟,并遵循國內外多種執行標準。核心應用于化工、海洋、航空航天等領域,已有眾多解決實際問題的突破案例。先進制造工藝中,增材制造和智能加工技術嶄露頭角。國內外產業化對比下,國外起步早、高端產品有優勢,國內發展快、成本低且部分達國際水平。目前面臨材料成本高、加工難、極端工況性能要求高等技術挑戰,正著力研發新材料、新工藝和表面處理技術。未來,鈦法蘭和鈦閥門將朝著高性能、高精度、高可靠性、智能化方向發展,在新能源、環保等領域應用也將進一步拓展 。凱澤金屬將公司的常規產品:鈦法蘭、鈦閥門,通過多個維度,介紹其生產工藝、材質、執行標準、應用等,以表格呈現如下。

1. 定義與核心特性

| 產品 | 定義 | 核心特性 |

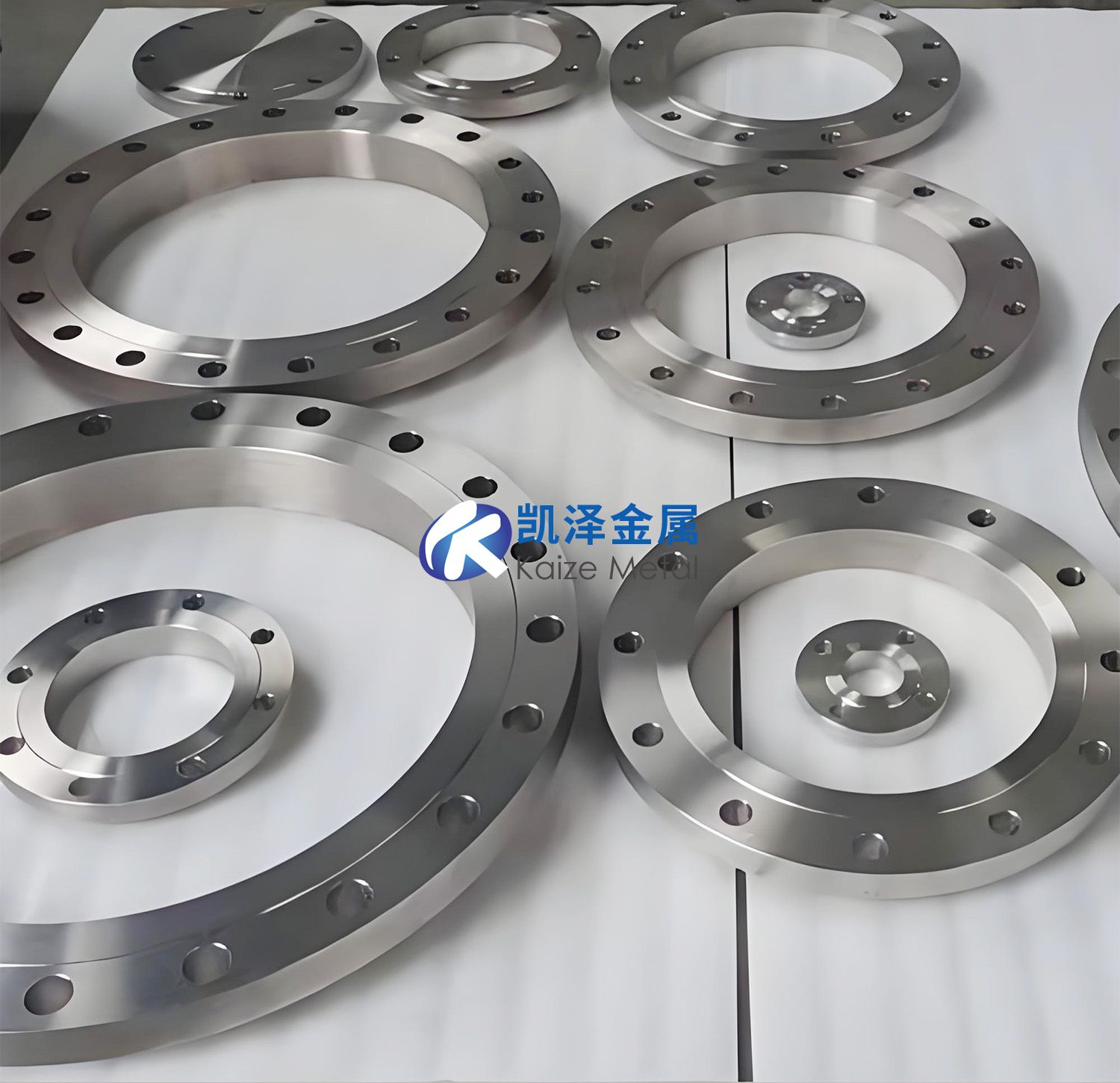

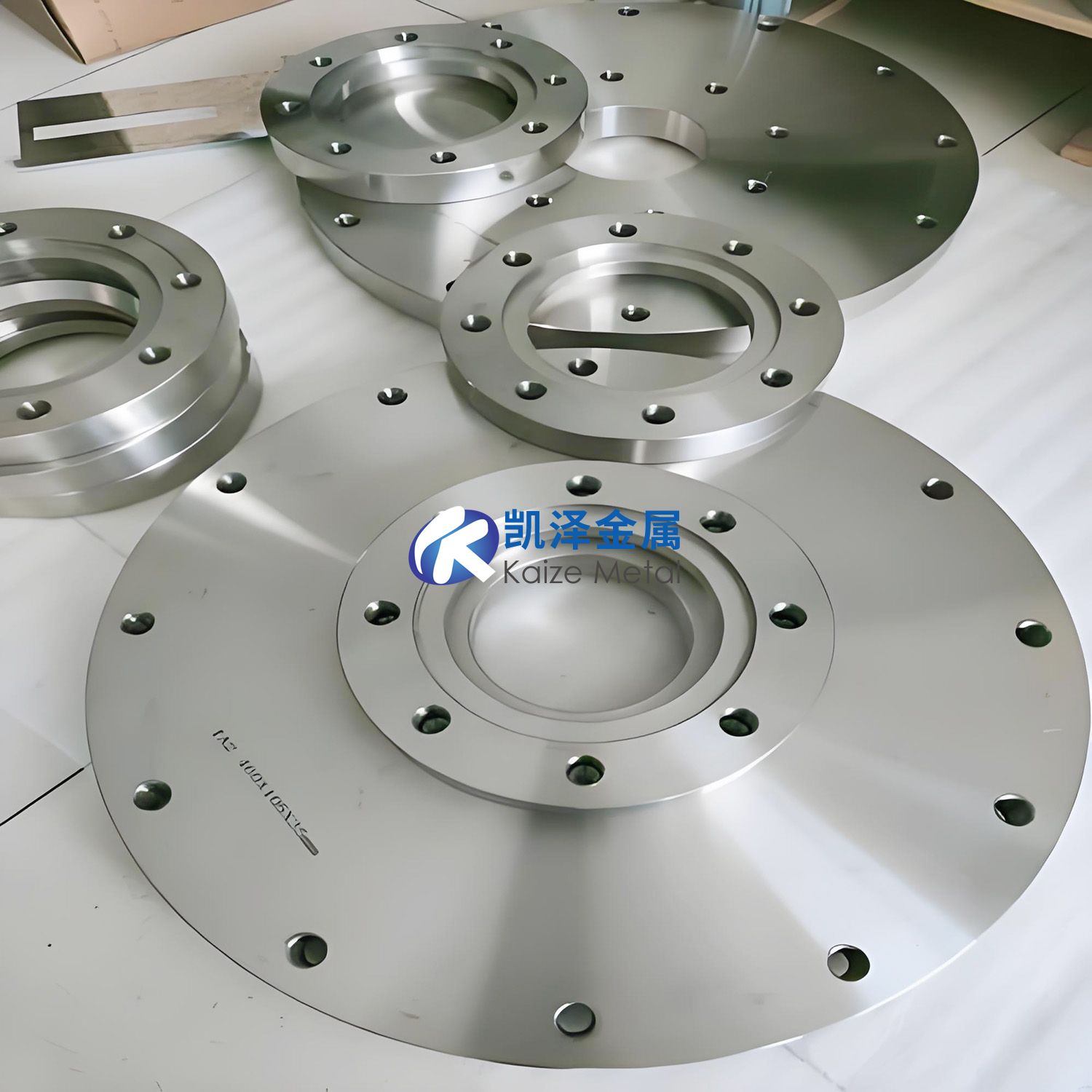

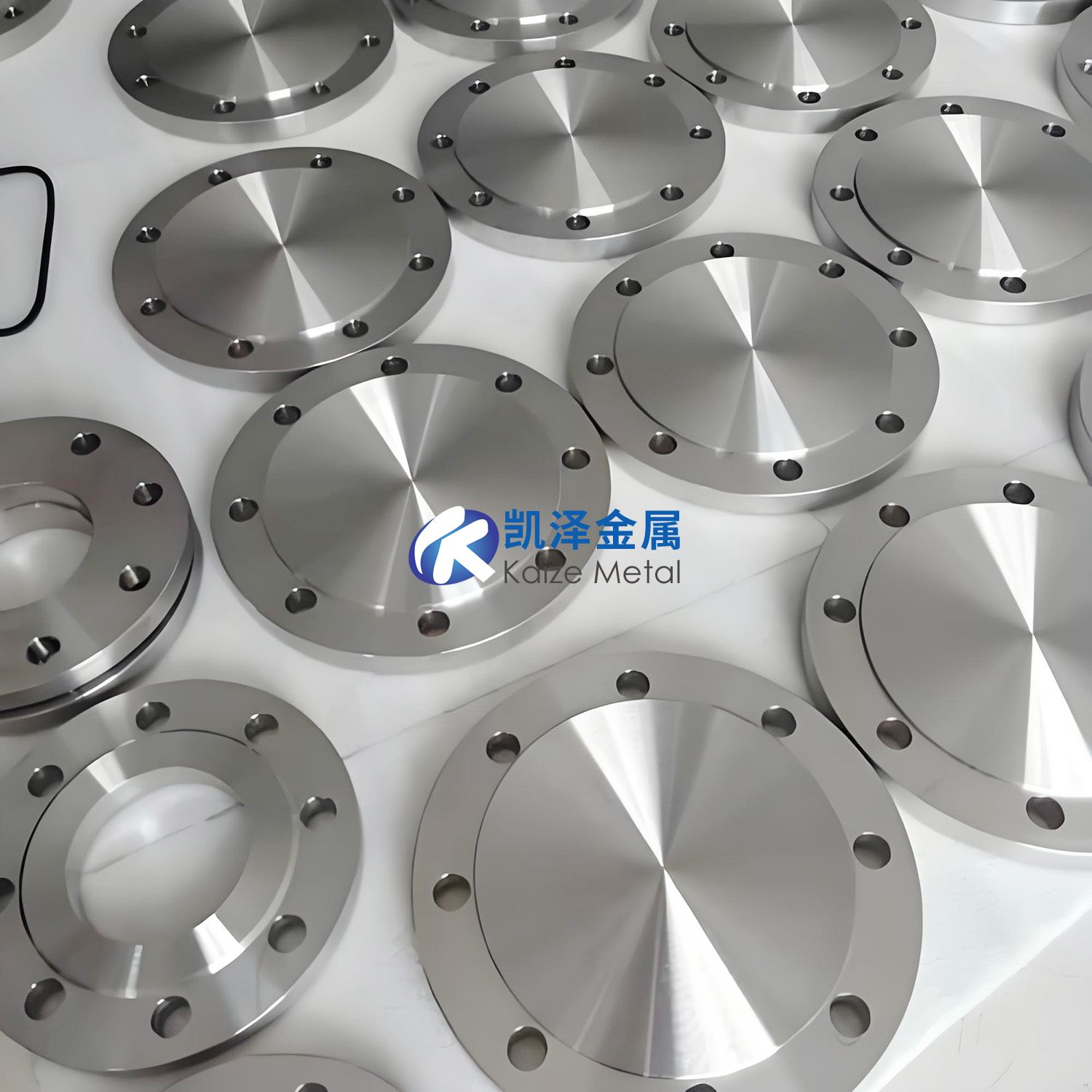

| 鈦法蘭 | 用于管道連接的高強度密封部件,由鈦合金加工而成。 | 耐腐蝕、輕量化(密度4.5g/cm3)、耐高壓(≤1500psi)。 |

| 鈦閥門 | 控制流體通斷或調節流量的鈦合金裝置,包括球閥、閘閥等。 | 生物相容性、耐極端介質(強酸/堿/海水)、長壽命(>20年)。 |

2. 材料牌號與化學成分

| 產品 | 常用牌號 | 化學成分(典型) |

| 鈦法蘭 | TA1/TA2 (Gr.2) | Ti≥99%,Fe≤0.3%,O≤0.25% |

| 鈦閥門 | TA9 (Gr.12) | Ti-0.2Pd,Fe≤0.3%,O≤0.25% |

3. 物理與機械性能

| 參數 | 鈦法蘭(TA2) | 鈦閥門(TA9) |

| 抗拉強度 (MPa) | 345-480 | 480-620 |

| 屈服強度 (MPa) | 275-380 | 380-520 |

| 延伸率 (%) | 20-25 | 15-20 |

| 硬度 (HV) | 120-150 | 150-180 |

| 最高工作溫度 | 300℃ | 350℃(含Pd耐蝕性提升) |

4. 耐腐蝕性能對比

| 介質 | 鈦法蘭(TA2) | 鈦閥門(TA9) | 不銹鋼(316L) |

| 海水 | 無點蝕(50年) | 無腐蝕(Pd抑制縫隙腐蝕) | 5年內局部銹蝕 |

| 濃鹽酸(20%) | 需涂層保護 | 直接耐受(腐蝕率<0.1mm/年) | 嚴重腐蝕 |

| 高溫蒸汽(200℃) | 表面鈍化穩定 | 氧化膜自修復 | 應力腐蝕開裂風險 |

5. 國際標準與型材規格

| 產品 | 中國標準(GB) | 美國標準(ASTM) | 典型規格 |

| 鈦法蘭 | GB/T 9119 | B381 Gr.2 | DN15-DN600(壓力Class150-2500) |

| 鈦閥門 | GB/T 12224 | B367 Gr.12 | DN10-DN300(通徑)、PN10-PN420 |

6. 關鍵制造工藝

| 工藝 | 鈦法蘭要點 | 鈦閥門要點 |

| 鑄造/鍛造 | 模鍛成型(β相區950-1000℃) | 精密鑄造(熔模鑄造)或等溫鍛造 |

| 焊接 | 氬弧焊(TIG),焊后酸洗鈍化 | 電子束焊(密封面)、內腔充氬保護 |

| 表面處理 | 噴砂(Ra≤1.6μm) | 陽極氧化(膜厚5-10μm)或鍍鈀 |

| 密封面加工 | 硬質合金刀具車削(精度IT7) | 超精磨(平面度≤0.01mm) |

7. 應用領域與典型案例

| 應用領域 | 鈦法蘭案例 | 鈦閥門案例 |

| 化工 | PTA裝置反應器法蘭(耐醋酸腐蝕) | 氯堿工業電解槽調節閥 |

| 海洋工程 | 深海鉆井平臺高壓管線法蘭 | 海水淡化系統蝶閥(耐Cl?腐蝕) |

| 核電 | 核級管道法蘭(抗輻射氧化) | 核反應堆冷卻劑控制閥 |

| 生物醫藥 | - | 制藥純水系統無菌隔膜閥(FDA認證) |

8. 與傳統材料對比優勢

| 維度 | 鈦法蘭 vs 不銹鋼法蘭 | 鈦閥門 vs 哈氏合金閥門 |

| 重量 | 輕45-50% | 輕30% |

| 壽命 | 2-3倍(腐蝕環境) | 1.5倍(強酸介質) |

| 成本 | 初始成本高2倍,全周期成本低40% | 與哈氏合金相當,耐蝕性更優 |

9. 加工注意事項

| 工藝環節 | 鈦法蘭風險點 | 鈦閥門風險點 |

| 熱加工 | 過熱導致晶粒粗化(需控溫±10℃) | 薄壁件變形(需夾具定型) |

| 機加工 | 粘刀(推薦涂層刀具) | 內腔流道光潔度不足(需電解拋光) |

| 裝配 | 螺栓預緊力控制(防應力腐蝕) | 密封面劃傷(使用尼龍保護套) |

10. 國內外產業化對比

| 指標 | 國內水平 | 國際先進水平 |

| 大尺寸法蘭 | 可生產DN400 Class1500 | 量產DN600 Class2500(美國PCC) |

| 高壓閥門 | PN320以下成熟 | PN420超臨界CO2閥門(德國KSB) |

| 表面處理 | 常規陽極氧化 | 納米復合鍍層(耐800℃氧化) |

11. 技術挑戰與突破方向

挑戰:

大直徑薄壁法蘭成型精度控制(圓度≤0.1% DN)。

閥門多向復雜流道一體化制造。

前沿技術:

3D打印:激光選區熔化(SLM)制備拓撲優化閥體(減重30%)。

智能涂層:石墨烯-TiO?復合涂層(耐溫提升至500℃)。

12. 未來發展趨勢

高性能化:TA10(Ti-0.3Mo-0.8Ni)法蘭用于地熱深井(耐H?S)。

智能化:內置傳感器的智能閥門(實時監測腐蝕/流量)。

綠色制造:鈦屑回收率>95%(氫化脫氧工藝)。

鈦法蘭與閥門憑借不可替代的耐蝕性與輕量化優勢,在高端工業領域持續替代傳統材料。未來需突破大尺寸精密成型與極端環境適應性技術,并向智能化、集成化方向發展。

相關鏈接