以下是2025年鈦加工件在核心應用領域的最新研究進展及技術突破,凱澤金屬結合前沿案例與數據系統梳理:

一、高性能潤滑技術:破解鈦合金加工黏附難題

技術突破:西安建筑科技大學“鈦潤科技”團隊研發的黑磷烯基綠色潤滑介質,通過三大創新解決鈦合金加工痛點:

高承載改性:表面修飾黑磷烯,承載極限突破1.8 GPa(傳統介質<1 GPa),提升80%抗壓能力;

高溫抗氧化:核殼結構包覆技術實現95%包覆率,在600℃高溫下抗氧化失效時間延長3倍;

連續成膜:多組元梯度潤滑技術使鈦合金新表面形成納米級連續潤滑膜,減少加工表面缺陷率70%。

應用案例:

寶鈦集團采用該介質后,航空發動機葉片加工成品率從65%提升至92%,刀具壽命延長50%。

長羽航空實現戰機槳轂加工表面粗糙度Ra≤0.4 μm(原Ra1.6 μm),精度達微米級。

二、增材制造技術:實現全等軸晶與高性能構件

(1)組織調控突破

西北工業大學首創交替參數成形工藝(APP):

通過周期性切換激光功率(1200W?2400W)或掃描速度(10?20 mm/s),在TC4鈦合金中實現100%等軸晶組織6;

力學性能各向異性降至<5%(傳統柱狀晶各向異性>20%),拉伸強度均勻性達1,050±25 MPa。

(2)缺陷控制進展

長安大學提出多尺度缺陷協同消除方案:

采用AI優化激光參數(粉層厚度≤30 μm,掃描間距0.1 mm),氣孔率降至0.02%(傳統工藝0.5%);

電子束熔煉(EB-PBF)在真空環境下抑制氧化,氧含量<800 ppm,疲勞壽命提升至10?周次。

應用案例:

CJ-1000A航空發動機:采用EB-PBF成形的Ti-48Al-2Cr-2Nb渦輪葉片,減重50%,耐溫能力達750℃;

醫療植入體:L-PBF定制鈦合金人工關節,孔隙率梯度設計(表層80%→內部20%),骨整合效率提高40%。

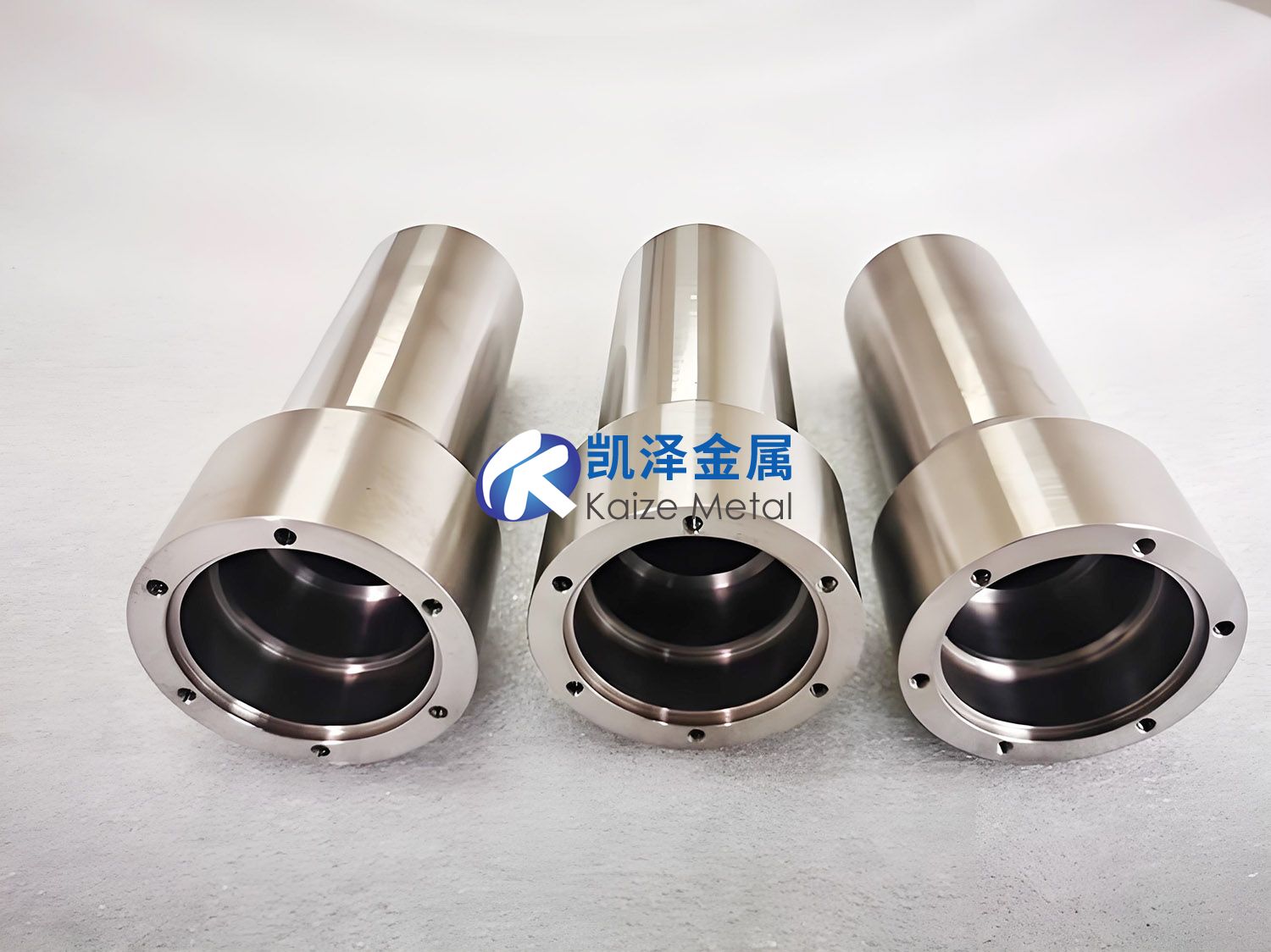

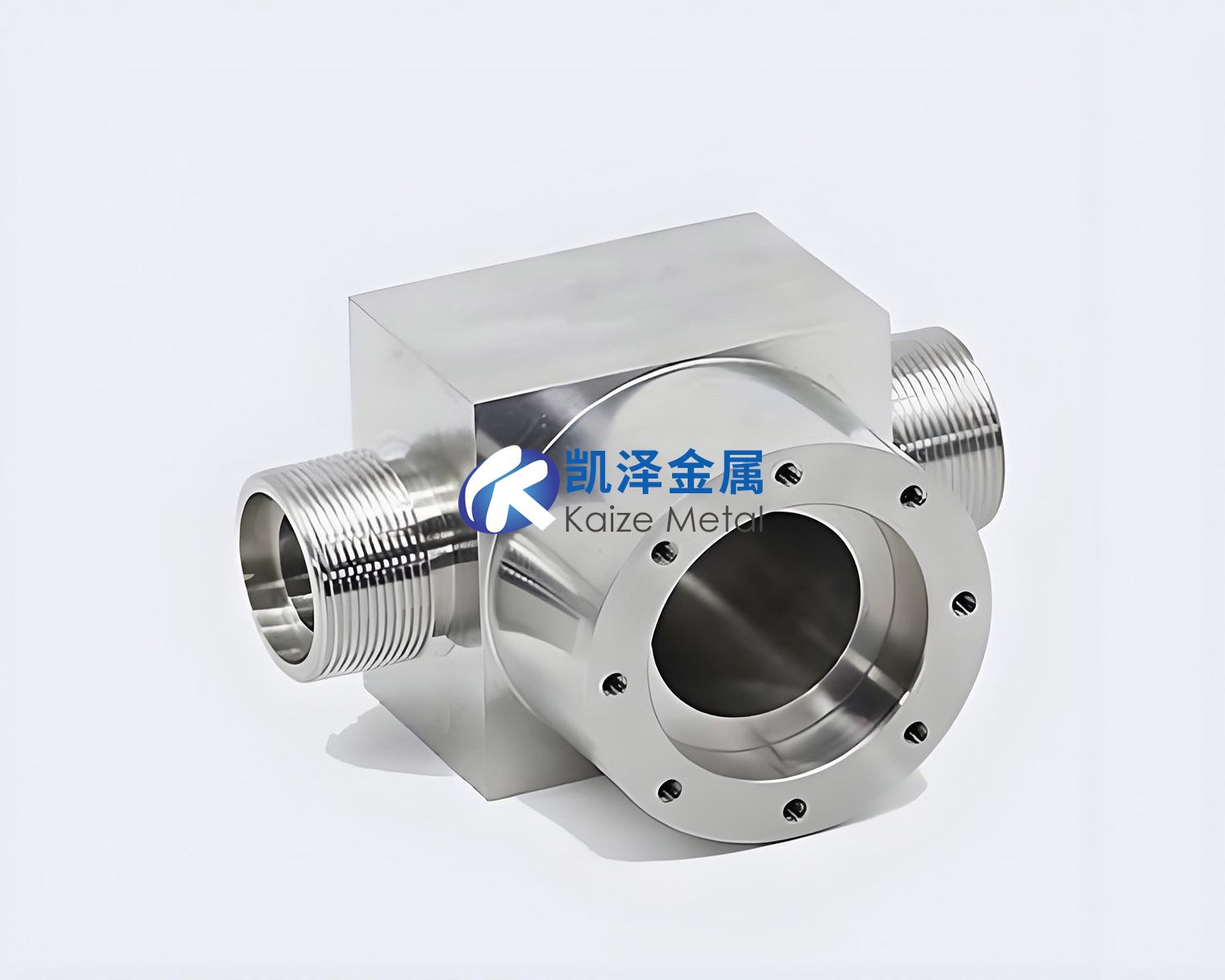

三、精密加工技術:動部件孔加工精度突破

關鍵技術:中航工業昌飛聯合山高刀具開發鈦合金精密鏜削系統:

采用A76002鏜頭(微調精度2.5 μm)與CP500鍍層刀片(PVD涂層);

解決大長徑比孔讓刀問題:Φ18 mm雙叉耳孔(懸長92 mm)加工讓刀量≤0.004 mm,孔徑精度達H7級(公差±0.021 mm)。

工藝參數優化:

| 參數 | 優化值 | 效果 |

| 切削線速度 | 30-35 m/min | 表面粗糙度 Ra1.6→Ra0.6 |

| 進給量 | 0.1 mm / 轉 | 同軸度≤0.05 mm |

| 冷卻壓力 | 70 Bar | 刀具壽命延長 3 倍 |

四、高效加工裝備:高剛性機床與智能系統

(1)機床技術創新

意大利JOBS公司 Tarkus五軸龍門加工中心特點:

立臥雙框結構:Z向零移動部件設計,全行程定位精度±0.003 mm;

高轉矩主軸:1,470 Nm(基速270 r/min),支持HSK-A100接口,適用鈦合金重切削。

(2)智能冷卻系統

高壓內冷技術(1,000-2,000 psi):切削區溫度從1,200℃降至800℃,抑制表面硬化層生成(厚度<0.05 mm);

多主軸協同加工:托盤化集成使鈦合金結構件加工效率提升40%,成本降低30%。

五、未來趨勢:綠色化與智能化

智能潤滑系統:黑磷烯介質計劃集成物聯網傳感器,實時監測膜層狀態,適配自適應加工參數;

多材料增材制造:開發鈦/陶瓷梯度打印技術,目標實現耐溫1,000℃的航天燃燒室;

超精密加工:量子點定位鏜削技術研發中,目標孔位精度±0.001 mm,支撐核聚變裝置構件制造。

產業意義:2025年鈦加工技術突破直接推動航空、醫療、能源裝備升級——航空部件減重30%,醫療植入體壽命延長至25年,氫能儲運成本降至$2/kg。

相關鏈接