隨著商業航天、深海裝備與人形機器人等高端領域爆發式增長,傳統合金螺絲在極端工況與全生命周期成本上的短板日益凸顯。鈦合金螺絲憑借4.5 g/cm3超低密度(較鋼減重40%)、≥895 MPa超高強度及30年級耐蝕能力,正成為大國高端制造的“工業關節”。SpaceX星艦單箭需12,000顆鈦螺栓減重1.2噸,實現回收復用;而人工關節用鈦螺絲植入20年無金屬離子析出,將翻修率降低70%。據S&P Global預測,2025年全球鈦螺絲市場規模將突破25億美元,其中商業航天需求增速達23%——這不僅是材料迭代,更是裝備效能革命的戰略支點。

國產鈦螺絲曾面臨三重技術封鎖:

超細絲材加工:Φ<0.05mm醫用絲材被日企壟斷,中科銳金通過“多級退火+納米潤滑”工藝實現延伸率>20%量產,打破器械級鈦絲進口依賴;

大規格成形:航空發動機用M30以上螺栓需萬噸壓機,貴州航飛開發“多向模鍛+局部時效”技術,使TC4螺栓抗拉強度突破1176MPa(達12.9級);

表面抗咬死:鈦螺絲摩擦系數高達0.8易磨損失效,微弧氧化陶瓷涂層(5μm)將系數降至0.15,扭矩精度提升90%。這些突破支撐C919客機鈦螺絲國產化率從17%升至58%,并催生“材料-設計-制造”全自主技術鏈。

全球鈦螺絲產業正經歷深度洗牌:

標準話語權爭奪:歐美主導ASME B16.5/AMS4928標準,國內2024年強制實施《航天用鈦合金緊固件通用規范》(QJ 20058-2024),將強度波動從±15%壓縮至±5%;

智造降本革命:寶雞鈦谷建成全球首條鈦螺絲柔性產線,通過AI視覺檢測將廢品率壓至0.3%,交貨周期縮短至72小時;

綠色循環破題:電解提取鈦粉技術(中科院攻關)使熔煉能耗從40kWh/kg降至18kWh/kg,2030年再生鈦占比將超30%。在“新材料首批次應用保險”政策驅動下,目標2028年高端鈦螺絲國產化率突破70%,重構千億級供應鏈格局。

一、性能特點:超越傳統金屬的六維優勢

輕量化

密度僅4.5 g/cm3(鋼的60%,不銹鋼的55%),汽車/航空領域減重達40%,顯著提升燃油效率(飛機減重1克≈年省燃油$100)。

高強度與耐疲勞

TC4(Ti-6Al-4V)抗拉強度≥895 MPa,屈服強度≥825 MPa,斷面收縮率>25%,疲勞壽命為不銹鋼的2倍(550℃以下保持性能)。

極端環境耐蝕性

表面鈍化膜(TiO?)賦予其全場景耐蝕能力:

海洋環境:耐受海水沖刷(流速>20 m/s),壽命>30年;

化工介質:抵抗鹽酸、硝酸腐蝕(316L不銹鋼失效場景);

生物環境:零金屬離子析出,無排異反應。

特殊功能性

無磁性:適用于MRI設備、精密儀器;

低熱膨脹系數:高溫工況尺寸穩定性優于鋼;

生物相容性:通過ISO 5832醫療認證,可永久植入人體。

二、常用牌號與執行標準

主流牌號及特性

| 牌號 | 國際對應 | 成分特點 | 適用領域 |

| TC4 (GR5) | Ti-6Al-4V (ASTM B348 Gr5) | Al 6%, V 4%,α-β雙相合金 | 航空航天緊固件、汽車改裝螺栓(占鈦螺絲市場70%) |

| TA2 (GR2) | CP Titanium | 工業純鈦(氧含量<0.25%) | 化工管道法蘭、海水淡化設備(耐蝕優先) |

| TA10 (GR7) | Ti-0.3Mo-0.8Ni | 添加Mo/Ni抗還原性酸 | 核電冷卻系統、深海裝備 |

| β鈦合金 | Ti-15V-3Cr-3Sn | 冷成型性優異,彈性模量≈人骨 | 醫療正畸弓絲、骨科植入物 |

核心執行標準

航空航天:ASME B16.5(美標)、AMS 4928(航空材料規范);

醫療器械:ISO 5832(植入物)、ASTM F136(外科植入);

工業通用:GB/T 2965(國標)、JIS B 1056(日標)。

三、加工工藝與關鍵技術

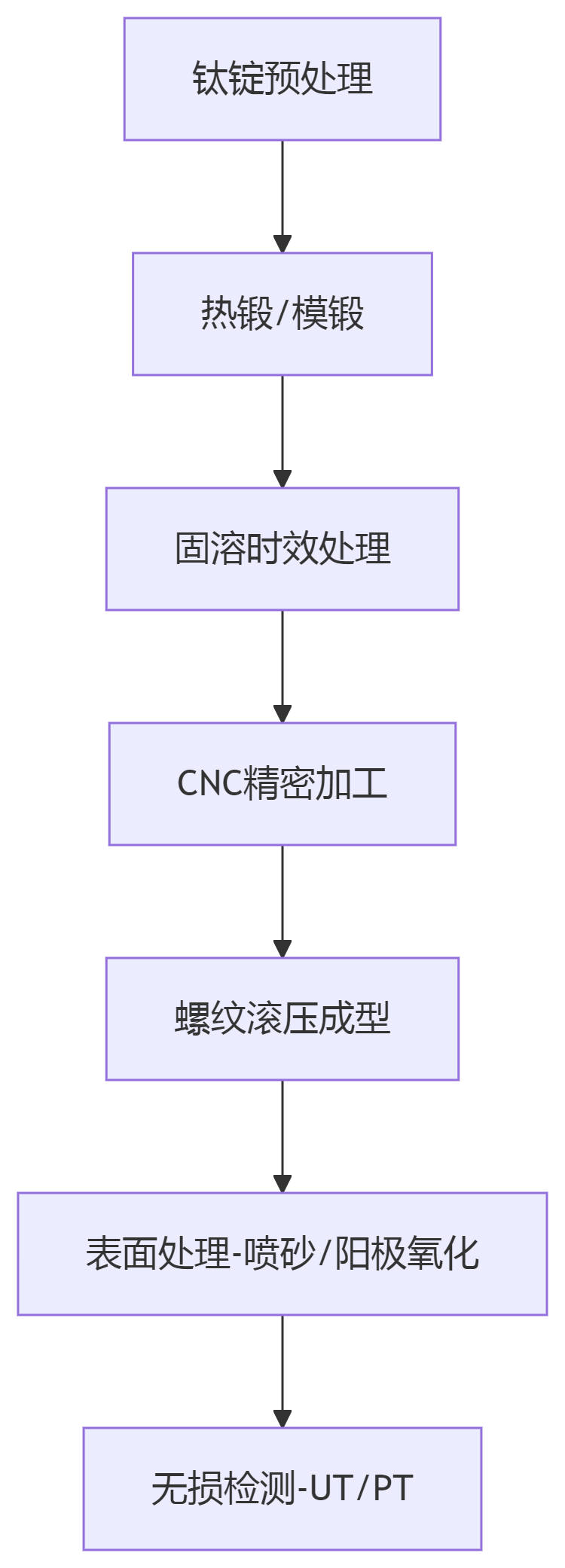

核心工藝流程

關鍵技術突破

熱鍛強化(貴州航飛專利)

通過多向模鍛提升晶粒致密度,TC4螺栓抗拉強度>1176 MPa(CNC加工件僅900 MPa),達10級強度標準。

超細絲冷拉拔

中科銳金“多級退火+納米潤滑”工藝實現Φ0.05mm醫用超細絲連續生產(延伸率>20%),打破日本壟斷。

抗咬死表面處理

微弧氧化陶瓷涂層(5μm)降低摩擦系數至0.15(裸材0.8),解決鈦螺絲易磨損失效痛點。

工藝難點與對策

粘刀問題:低速切削(<50 m/min)+高壓冷卻液;

氫脆風險:真空退火控制氫含量<150 ppm;

尺寸回彈:時效處理消除殘余應力。

四、應用領域細分(大類→小類)

| 領域 | 二級分類 | 典型產品 | 核心需求 |

| 航空航天 | 機身結構 | 蒙皮緊固螺栓 | 減重40%+抗疲勞 |

| 發動機系統 | 渦輪盤鎖緊螺絲 | 耐650℃高溫 |

| 交通工具 | 汽車改裝 | 輪轂法蘭螺栓(熱鍛TC4) | 輕量化44% |

| 船舶動力 | 海水泵法蘭連接件 | 抗Cl?腐蝕 |

| 醫療器械 | 骨科植入 | 椎弓根釘、骨板固定釘 | 生物相容性 |

| 牙科修復 | 種植體基臺螺絲 | 精準扭矩傳遞 |

| 能源工業 | 核電 | 反應堆冷卻管路法蘭螺栓 | 抗輻射蠕變 |

| 深海油氣 | 1500米采油樹連接件 | 耐15MPa高壓+氫脆防控 |

| 高端制造 | 半導體設備 | 晶圓夾具螺絲 | 無磁+超高潔凈度 |

五、鈦合金螺絲 vs 其他合金螺絲性能對比

| 性能維度 | 鈦合金螺絲 | 不銹鋼螺絲 | 合金鋼螺絲 |

| 密度 | 4.5 g/cm3(最優) | 7.9 g/cm3 | 7.8 g/cm3 |

| 比強度 | ≥200 MPa·cm3/g(最優) | ≈80 MPa·cm3/g | ≈100 MPa·cm3/g |

| 耐蝕性 | 全環境鈍化(海水/酸) | 氯離子環境下點蝕 | 需鍍層防護 |

| 生物相容性 | 植入級(無排異) | 鎳元素致敏風險 | 不可植入 |

| 成本 | ¥300-800/kg(最高) | ¥50-100/kg | ¥30-60/kg |

| 典型應用 | 航天發動機、人工關節 | 建筑結構、通用機械 | 汽車底盤、重型設備 |

注:鈦合金螺絲綜合成本仍高,但全生命周期成本優勢顯著(維護周期延長3倍)。

六、未來發展新領域與方向

技術前沿

智能材料集成

植入式鈦螺絲集成pH響應涂層(如羥基磷灰石),實時監測骨愈合狀態。

增材制造革新

電子束絲材沉積(EBAM) 實現5米級船用法蘭一體化打印,成本較粉末SLM降低50%。

抗氫脆合金設計

Ti-Al-Mo-Zr系(如Ti631)晶界優化,深海萬米級應用氫滲透率<10?? g/cm2·h。

新興應用場景

商業航天:可復用火箭高周次連接件(SpaceX星艦螺栓國產替代);

氫能源:70MPa儲氫罐密封結構(抗氫脆TC4衍生合金);

人形機器人:輕量化關節軸承螺栓(減重需求>35%)。

產業升級路徑

綠色制造:電解鈦粉技術(寶鈦集團)降低熔煉能耗60%,2030年再生鈦占比>30%;

國產替代:政策驅動航空級Gr23鈦材自主化(目標2028年國產率>70%)。

結語

鈦合金螺絲憑借“輕量-強韌-耐蝕”三角性能,已成為高端裝備不可替代的“工業關節”。未來需在超細絲加工、大規格構件成形、氫脆抑制三大技術瓶頸持續攻關,并通過綠色冶金與智能制造降本增效,拓展商業航天、仿生醫療等千億級市場。

相關鏈接