前言

航空發動機作為飛機的核心組成部分,是影響航空工業發展水平的重要因素。緊固件作為連接和固定航空發動機各部分的重要構件,其性能的高低限制著航空發動機的發展。由鎳基高溫合金制成的航空發動機緊固件,在工作過程中摩擦因數較大,過大的摩擦因數使得緊固件在摩擦過程中產生大量的熱,界面溫度瞬間升高,高溫會將兩個表面進行焊接導致螺栓和螺母咬死現象發生。長期處于高溫(650 ℃以上)工況下,螺栓和螺母咬死現象更是頻發。螺栓和螺母咬死問題嚴重阻礙了航空發動機緊固件的發展,已成為亟待解決的難題。為了降低航空發動機中螺栓和螺母咬死問題的發生頻率,科研工作者不斷探索高溫環境下的緊固件保護技術。涂層保護技術作為緊固件保護技術中的主流方法[1-3],可以通過降低螺栓和螺母之間的摩擦因數來達到保護的目的[4-5]。在眾多高溫保護涂層中,銀因具有 962 ℃的高熔點和優秀的潤滑特性、較低的剪切強度成為緊固件保護涂層優先選擇的材料[6-7]。目前針對銀涂層在高溫環境中的應用已有較為成熟的研究。

TRONCI 等[8]在研究過程中發現,工作溫度在450 ℃以下時,銀作為一種軟涂層,剪切強度低,處于高溫環境時,臨界剪切應力僅為 0.588 MPa[9],能夠允許較大的塑性變形量,是很好的固體潤滑劑,可以在接觸區起到一定的潤滑作用[10-11]。在運動副相對運動的過程中,處于接觸面的銀涂層會發生形變從而減小運動副的摩擦因數,因此采用銀涂層對航空發動機緊固件進行保護,理論上可以有效減少咬死現象[12]。但由于銀涂層自身特性與電鍍制備方法的原因,它存在高溫下硬度不足、厚度不均勻、結合強度差等缺點。高溫環境下銀的硬度不足 0.5 GPa,涂層表面容易發生過度形變,承載能力差[13-14];過厚的銀涂層會因承受載荷過大而發生過度形變或剝落,導致接觸面積增大,摩擦因數增大[15];在經受溫度循環時,表面狀態缺乏可逆性[16],螺栓和螺母咬死問題仍會出現,鍍銀螺栓和螺母咬死失效如圖 1 所示。現有涂層無法滿足實際的使用需求。

本文在系統介紹航空發動機緊固件苛刻工況下主要磨損失效形式的基礎上,從涂層的制備工藝和涂層成分出發,綜述銀涂層和復合增強涂層制備技術的現狀,結合現有高溫涂層的應用現狀提出可能應用于緊固件的高溫替代涂層,并通過對現用航空發動機失效緊固件的分析總結提出目前銀涂層在實際使用過程中存在的問題。最后,對緊固件涂層保護技術未來應用前景提出了自己的思考和建議。

1、 緊固件中存在的磨損失效形式

航空發動機緊固件是航空領域的重要部件,其常用材料為鎳基高溫合金。長期工作于高溫環境(650 ℃)的緊固件會因微動磨損、磨粒磨損、氧化磨損和粘著磨損而失效[17-18]。其中,微動磨損是由于緊固件材料在接觸壓力和小幅度橫向位移下從表面上去除而發生的,磨粒磨損是由于緊固件配副中較硬材料與較軟材料的摩擦作用而發生的,氧化磨

損是由于緊固件材料與周圍氧氣發生化學反應而發生的,粘著磨損是由于緊固件配副在滑動摩擦時接觸面局部發生金屬粘著而發生的[19-21]。微動磨損、磨粒磨損、氧化磨損和粘著磨損問題導致涂層出現脫落、凹坑甚至剝落;氧化會使涂層材料表面生成氧化物,附著力變差,影響涂層性能,加劇磨損[22]。

1.1 緊固件基材磨損失效形式

1.1.1 微動磨損

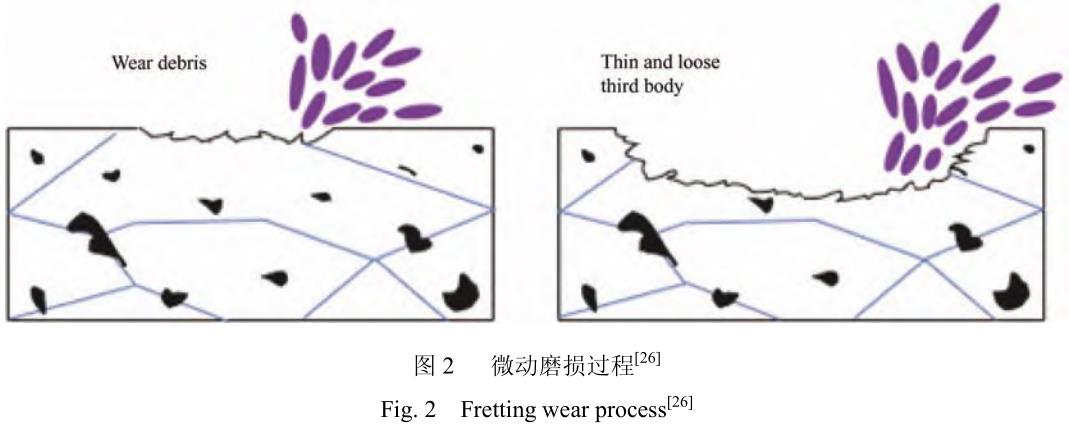

微動磨損是緊固件在工作過程中不可避免的[23]。LEE 等[24-25]通過研究發現,在航空航天緊固件中,微動磨損是最常見的一種磨損形式。在進行了更深入的研究后,LEE 等還發現,在航空發動機工作過程中,極小振幅是引起緊固件微動磨損的主要原因,微動磨損會導致接觸表面發生形變,甚至出現微觀結構變化、應力集中、裂紋萌生等問題。此外,微動磨損還會導致緊固件配副材料損失,TONG 等[26]在確定緊固件與配副之間磨損損失時發現,在一定范圍內,隨著微動循環次數增加,磨損量呈現逐漸增加的趨勢,如圖 2 所示。微動磨損會導致螺紋磨損失效[27-28]。

1.1.2 磨粒磨損

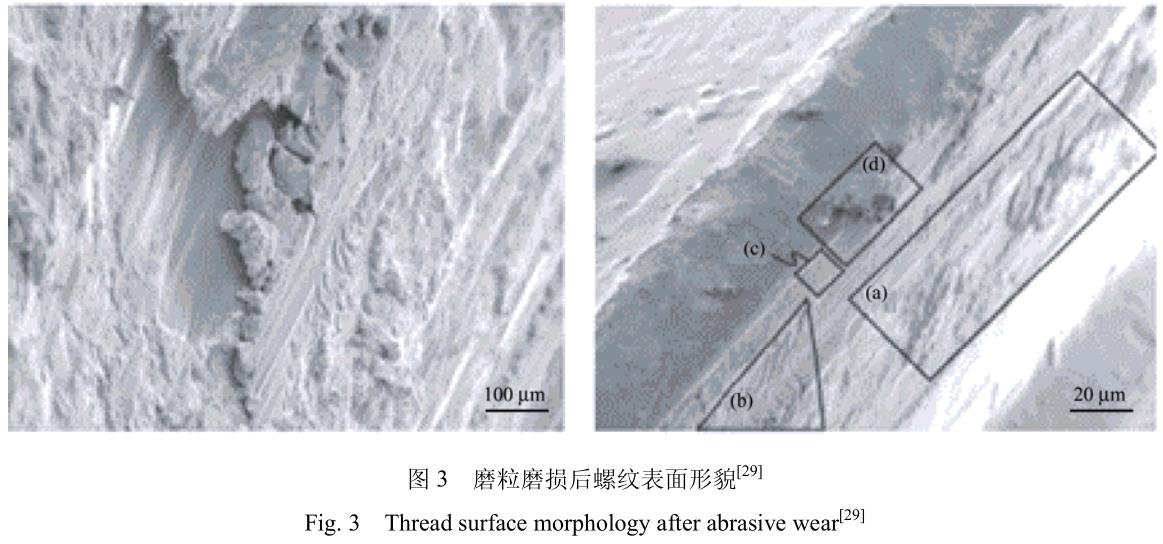

碎屑會隨著擰緊和磨損過程的進行而逐漸增多,導致磨粒磨損[29-30]。HUA 等[25]在反復擰緊和微動磨損后的螺紋表面觀察到明顯的碎屑和磨損顆粒。磨粒磨損會對螺紋產生損傷。ECCLES W 等[29]對反復擰緊之后的螺紋表面進行掃描電鏡觀察時還發現,其他磨粒磨損存在的跡象,如圖 3 所示,區域(a)中螺母材料轉移到了螺栓螺紋上,區域(b)中螺栓材料出現了損失,區域(c)中存在明顯的磨粒磨損現象,區域(d)中磨損顆粒殘留在了螺紋表面。LIU 等[31]在對緊固件進行加載循環測試時發現,螺紋因磨粒磨損的影響,產生了不可逆轉的損傷,此外,在觀察緊固件樣件的表面形貌時發現磨粒磨損導致螺紋表面出現了嚴重的溝槽[32]。磨粒磨損除對螺紋表面造成損傷之外,磨損顆粒鑲嵌在銀涂層中形成磨粒還會造成涂層失效[33-34]。

1.1.3 氧化磨損

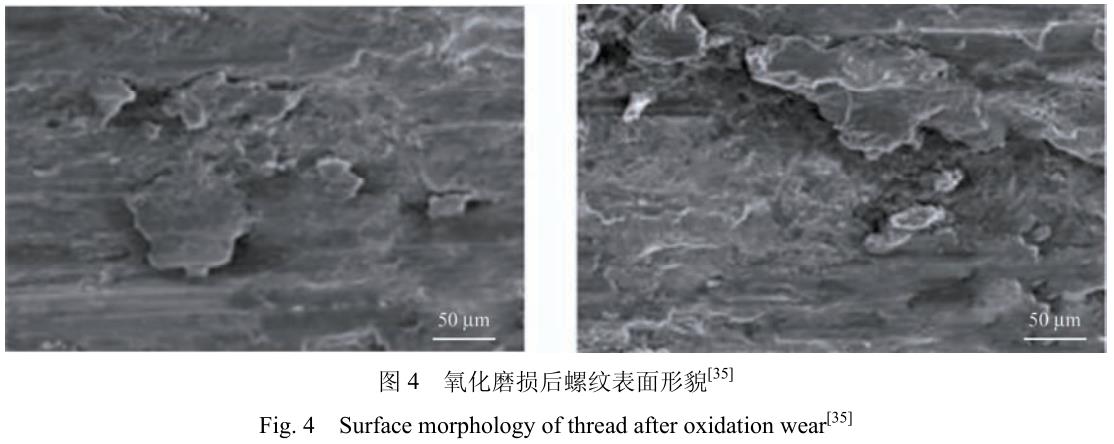

除微動磨損和磨粒磨損之外,有氧環境中緊固件存在著氧化磨損[35]。LIU 等[36]在采用 EDS能譜分析對受壓最嚴重的螺紋表面進行分析時發現,磨損最嚴重的地方 O 元素含量出現明顯升高,說明表面因氧化產生了磨損失效。在多次循環加載之后的螺紋表面也有類似的現象發生。YU 等[37]的研究證明循環載荷導致的螺紋磨損一部分是由氧化磨損引起的。針對類似問題,ZHANG 等[35]同樣也在緊固件樣件螺紋表面檢測到較高含量的O 元素,部分區域形成了氧化膜,且部分氧化物碎片堆積在了螺紋表面,如圖 4 所示。由此可見,氧化磨損不僅會損傷螺紋材料,還會使磨粒增多,磨粒磨損加劇。此外,覆蓋于螺紋表面的涂層表面及其材料也會受氧化磨損的影響,存在失效風險。

1.1.4 粘著磨損

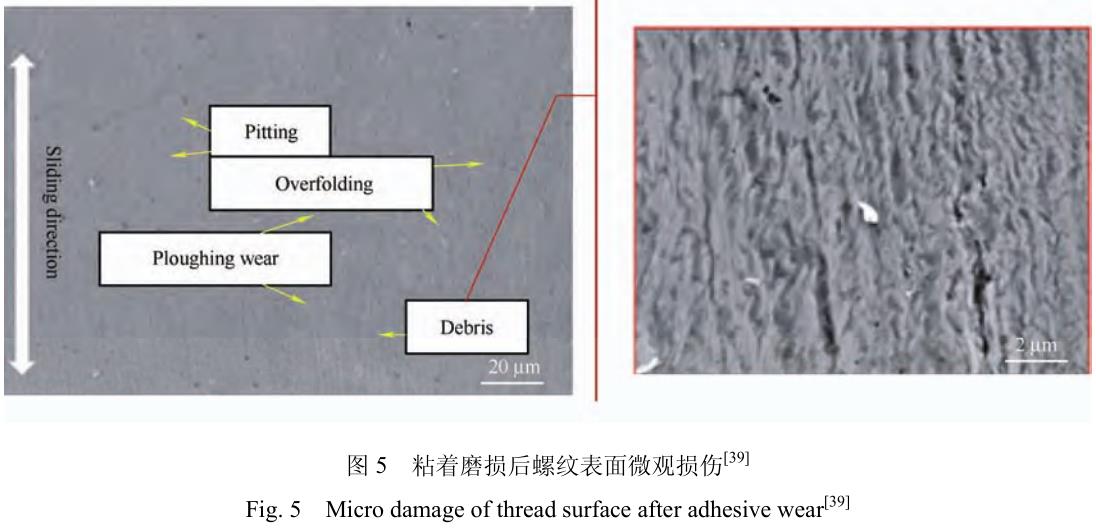

緊固件在大載荷或循環載荷工作條件下還會出現粘著磨損[38]。ZHOU 等[38]在觀察受載為 6 kN 的螺紋表面的微觀損傷時發現,粘著磨損導致表面出現了犁削現象,如圖 5 所示。粘著磨損除了會在表面形成犁削現象外,還會產生粘著磨損顆粒,為了觀察這種現象,HAN 等[39]還采用 3D 輪廓儀對摩擦學試驗后樣品表面進行了觀察,結果發現,樣品表面出現了配副顆粒。粘著磨損除了會對螺紋表面產生損傷外,還會使涂層脫落導致減磨效果下降。

綜上,緊固件在工作過程中會受到微動磨損、磨粒磨損、氧化磨損、粘著磨損的影響,且在微動磨損的影響下,未涂覆保護涂層的螺紋表面會因螺栓和螺母相互擠壓出現變形;長時間的微動磨損會使形變加劇,導致裂紋的產生和擴展,進而導致螺紋表面出現凹坑。參與磨粒磨損的磨屑主要在微動磨損、氧化磨損等過程中產生,與外界接觸也會引入部分顆粒。磨粒磨損的發生會使螺紋表面出現侵入性破壞,除發生形變之外,部分高硬度或小顆粒還會嵌入螺紋表面,并且參與了表面裂紋的產生過程。高溫環境除會使緊固件材料發生

氧化反應,硬度等性能降低之外,產生的氧化物顆粒還會參與并加劇氧化磨損和磨粒磨損。過大的接觸應力還會導致螺紋表面出現塊狀脫落形成凹坑,發生粘著磨損,同時,塊狀脫落物在一定程度上也會加劇磨粒磨損。

1.2 緊固件銀涂層磨損失效形式

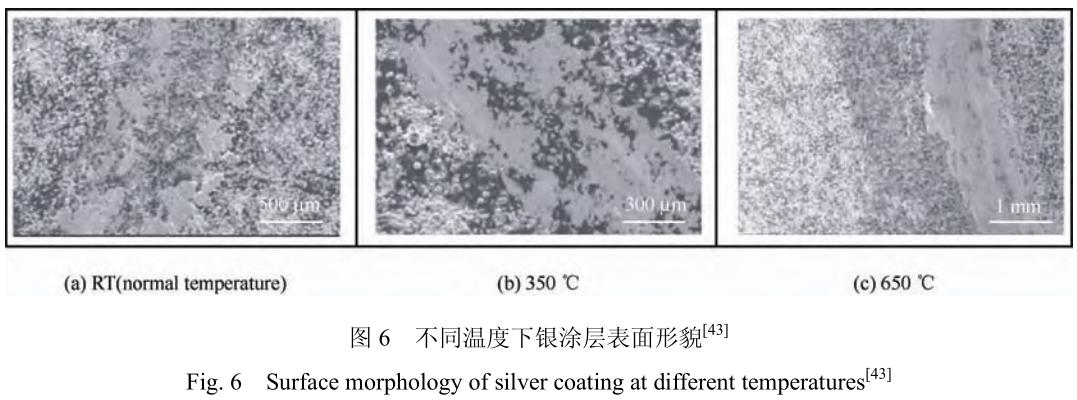

為降低航空發動機緊固件磨損失效發生的頻率,科研人員有時會采用銀涂層對緊固件進行保護,但銀涂層有時也會因為磨損而失效。在微動磨損和磨粒磨損的影響下,銀涂層表面會發生形變及出現犁溝等;在氧化磨損的影響下,銀涂層性質會發生改變,功能完整性也會受到破壞;在粘著磨損影響下,銀涂層會出現剝落等,上述損害會在一定程度上導致涂層失效[40-41]。邱星瀚等[42]對覆蓋于航空發動機緊固件上的電鍍銀涂層的失效表面進行觀察時發現,螺紋中尖角處因應力集中而出現嚴重的粘著磨損和塑性變形,導致裂紋擴展,銀涂層脫落失效。此外,高溫使銀涂層發生氧化反應,降低了銀涂層潤滑性能,氧化膜脫落加劇了工作過程中的磨粒磨損。QIN 等[43]在探索采用電鍍工藝制備的銀涂層的減磨性能時同樣發現,銀涂層在高溫和磨損過程中因摩擦產生的大量熱量的共同作用下出現了快速軟化的情況,塑性變形加劇,較多區域的銀涂層因磨損出現轉移和剝落現象,配副與基體出現直接接觸。

常溫和 350℃條件下,部分區域銀涂層也因磨損出現了剝落和轉移的情況,導致配副與基體出現了直接接觸。RT(常溫)、350 ℃、600 ℃下的試樣磨損后表面形貌如圖 6 所示。周紅等[44]在對通過電火花沉積工藝制備的銀涂層進行摩擦磨損性能進行研究時還發現,在常溫摩擦磨損過程中,隨著載荷越大,銀涂層發生塑性變形越大,銀的再結晶溫度越低,大量銀顆粒由此產生,部分銀涂層出現剝落和轉移,基體逐漸暴露,摩擦因數上升。在高溫摩擦磨損過程中,大載荷使銀涂層發生嚴重塑性變形,銀的熔點下降,摩擦過程產生的較高溫度促使銀熔化結晶形成銀顆粒,導致銀涂層發生轉移和磨粒磨損,進而銀涂層發生失效;高溫還使銀涂層部分發生氧化。銀涂層失效后的磨痕形貌如圖 7 所示。對圖 7a 進行能譜分析可知,灰色區域主要元素為 Ag,黑色區域 Fe 元素含量較高,這表明黑色區域涂層已消失;對圖 7c 中白色顆粒進行能譜分析可知,顆粒的主要元素為 Ag,表明銀涂層在磨損過程中會逐漸變成銀顆粒而發生脫落或轉移。此外,在研究TiN-Ag 球盤摩擦磨損行為時還發現,對于電鍍工藝得到的銀涂層,大載荷和高轉速使銀涂層出現塊狀剝落,表面接觸面間的粘著作用增強,劃痕變深,數量增多,磨粒磨損加劇[45]。

2、 銀涂層與復合增強涂層制備技術

2.1 單一銀涂層制備技術

航空發動機處于工作過程中時會產生振動,使得航空發動機緊固件在工作過程伴有微動磨損和磨粒磨損;因常工作于高溫環境中,覆蓋于緊固件上的涂層會發生氧化。此外,緊固件內部因存在較大接觸應力,還會產生粘著磨損。高溫時還會使銀涂層軟化,過度形變、剝落等失效問題頻發,已無法滿足使用需求,其性能亟待提高。

研究人員在大量研究的基礎上發現,工藝優化和材料復合是提高銀涂層高溫下潤滑能力最有效的兩個措施。用磁控濺射工藝替代電鍍工藝可以有效改善銀涂層與基體的結合力、厚度均勻性、硬度和顯微結構。

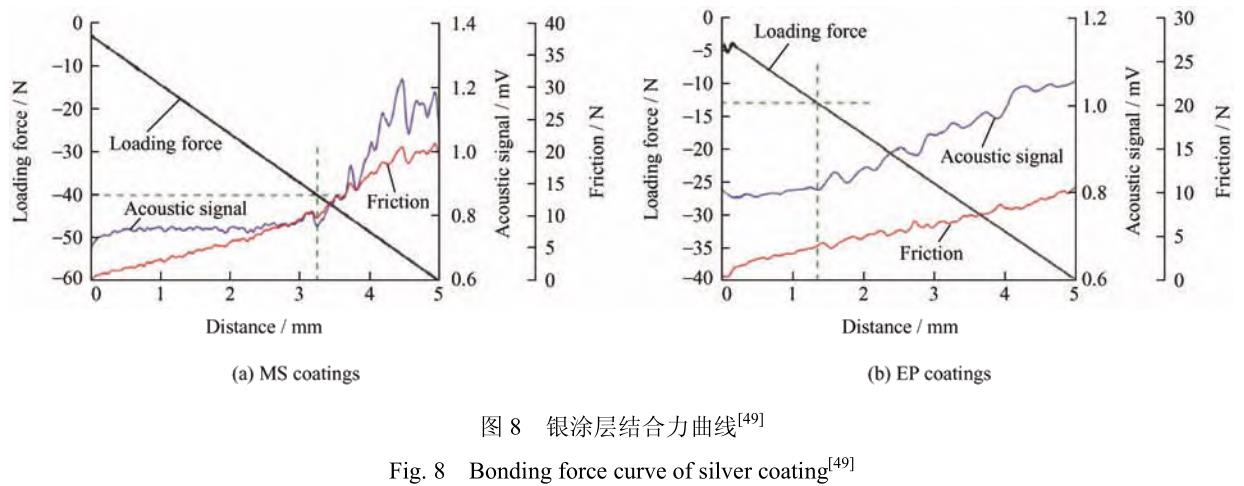

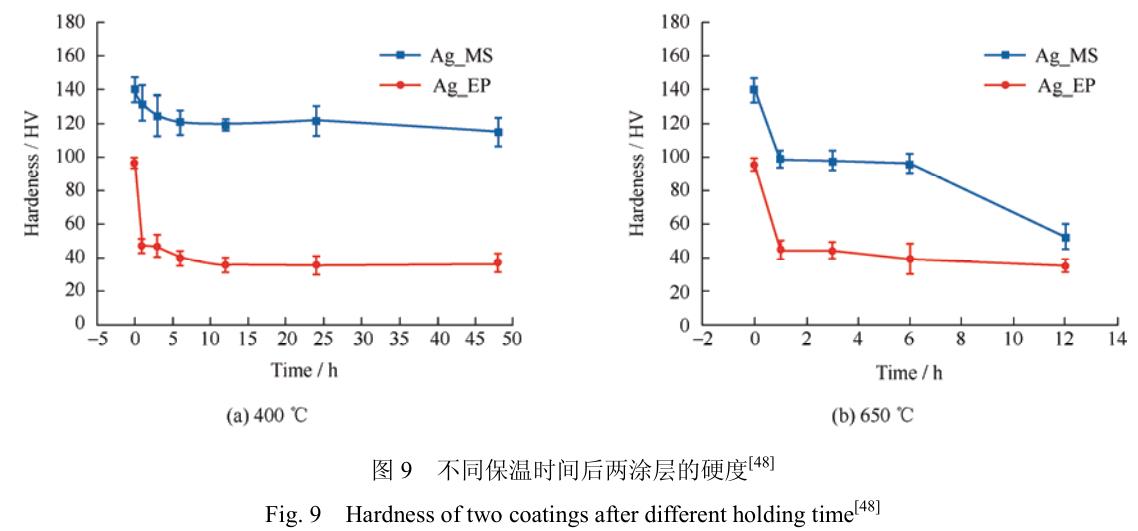

TRONCI [46]采用電鍍工藝制備了銀涂層,并開展了摩擦學測試。結果發現,在常溫環境下,銀涂層具有足夠的保護能力。高溫環境下的測試結果表明,銀涂層因失效無法起到保護作用,且經 600 ℃熱循環測試后,樣件表面摩擦因數顯著上升。作者分析出現這種情況的原因可能有兩個,銀涂層因高溫和重復使用部分發生剝落,而剩余銀涂層因熱老化和退火變得更易轉移到配副或剝落。盡管銀熔點較高,但高溫會對銀涂層的硬度和結合力產生影響。銀涂層目前常用的制備工藝是電鍍,電鍍工藝具有厚度不均勻和結合強度差等缺點。SLINEY[47]在研究中發現,過厚的銀涂層在實際工作過程中會因過度變形,導致尺寸精度被破壞,摩擦因數增大。CHEN 等[48-49]采用磁控濺射工藝代替電鍍工藝制備了銀涂層,研究發現,磁控濺射工藝得到的銀涂層晶粒更為細膩,缺陷更少,厚度均勻性也更好。磁控濺射工藝得到的銀涂層與電鍍工藝得到的銀鍍層結合強度、硬度的對比結果也表明,常溫下磁控濺射工藝得到的銀涂層硬度可提高45.5%,結合強度可提高 3 倍,兩種工藝得到的銀涂層的結合力對比如圖 8 所示,顯微硬度對比如圖 9 所示。

綜上,與電鍍工藝得到的銀涂層相比,磁控濺射工藝得到的銀涂層在結構方面,具有更為均勻和精細的結構,且內部出現缺陷的情況減輕;在工藝性方面,尺寸控制更精準,厚度均勻性也更占優勢;在性能方面,與基體結合強度出現提高,在熱循環后的硬度更高。采用磁控濺射工藝得到銀涂層在高溫下不容易發生剝落和過度形變,具有更優的耐磨性。因此,采用磁控濺射工藝制備的銀涂層更適合于高溫環境下的緊固件保護[12, 50]。

2.2 復合增強涂層制備技術

在銀涂層中摻雜高硬度或具有較優潤滑性能的材料,可以有效提高涂層的潤滑能力,與其他固體潤滑劑混合也可以有效改善涂層的潤滑能力。

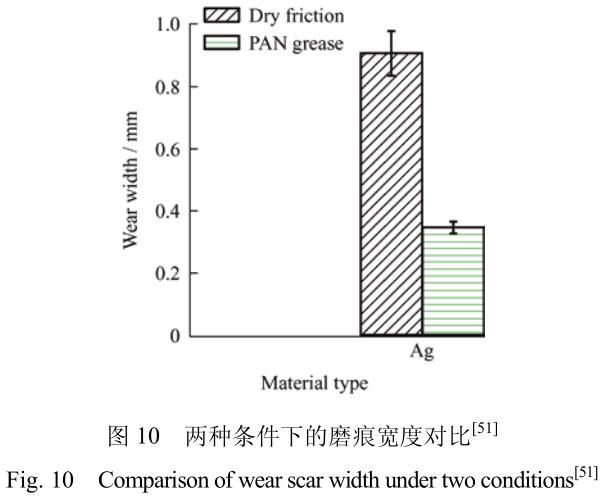

為尋找合適的復合材料,SLINEY[47]采用等離子噴涂工藝制備純銀與鎳鉻合金、玻璃潤滑鎳基高溫合金復合涂層,并開展 430 ℃摩擦學測試。結果表明;鎳鉻合金可以通過提高銀涂層的硬度來提高銀涂層的潤滑能力;玻璃潤滑鎳基高溫合金可以通過在銀涂層與配副接觸表面成釉來提高銀涂層的潤滑能力。此外,還對通過等離子噴涂工藝制備的純銀與 CaF2 復合涂層開展了 430 ℃摩擦學測試試驗,結果表明,CaF2 可以通過提高銀涂層的高溫潤滑能力來提高銀涂層的潤滑能力。針對潤滑性能較好的材料,CHEN 等[51]嘗試在電鍍工藝制備的銀涂層摩擦磨損過程中添加聚苯胺(PAN)潤滑脂來提高潤滑性能。研究發現,PAN 潤滑脂的銀涂層在工作過程中會形成邊界潤滑膜,能夠有效提高減磨能力,磨痕寬度也有所減小,潤滑脂添加前后試樣磨痕寬度對比如圖 10 所示。ZHU 等[52]在研究過程中發現,將 Ag 與BaF2 / CaF2 共晶進行混合可以形成寬溫度范圍條件下的復合潤滑劑,可以充分利用 Ag 在 500 ℃以下良好的潤滑作用和 BaF2 / CaF2 共晶在 450 ℃以上良好的潤滑作用, 該復合潤滑劑可以從室溫到1 000 ℃提供良好的潤滑性。

綜上,添加增強材料可以有效提高銀涂層的硬度、潤滑性等基礎性能,提高銀涂層抵抗破壞的能力。在摩擦磨損過程中輔以潤滑脂可以減輕銀涂層在工作過程中表面因磨損而出現裂紋等破壞形式的情況,提高銀涂層的減磨能力。此外,將銀涂層與其他工作溫度范圍的優異潤滑劑共混,對銀涂層擴展潤滑能力的有效工作溫度和增加有效工作時長具有十分可觀的作用。

3 、高溫替代涂層

除對銀涂層進行優化之外,還可尋找高溫下潤滑性能良好的替代涂層。為了尋找高溫環境中用于緊固件保護的銀涂層的替代涂層材料,學者們也進行了諸多研究。大量試驗證明,含鉻、鈦或鋁的涂層作為應用于高溫工作環境中的涂層,除具有良好的硬度、結合力等性能之外,潤滑性能也較為優異。

上述三種涂層可能替代銀涂層成為高溫環境中緊固件保護涂層。

3.1 高硬度特性涂層

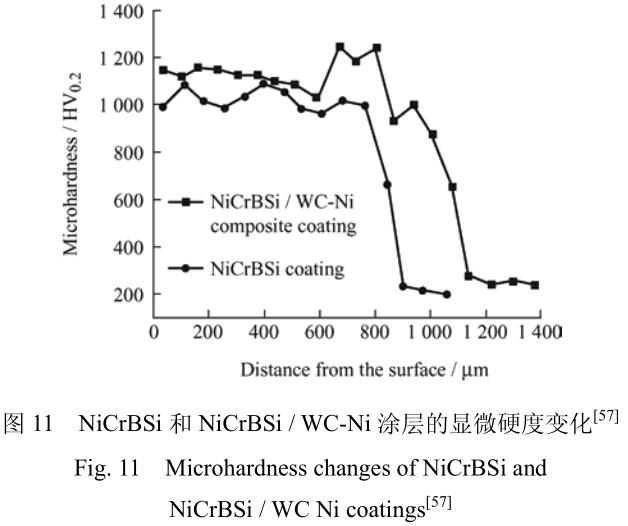

研究人員針對含 Cr 涂層的高溫潤滑性能做了大量研究。ZHOU 等[53-57]分別采用不同的工藝(激光熔覆、電鍍)制備了 NiCrBSi 涂層、NiCrBSi / WC-Ni復合涂層和硬鉻涂層。結果均發現:在處于高溫環境中時,涂層表面因鉻的存在仍會保持較高的硬度,不易因涂層變軟而出現變形和凹坑,NiCrBSi 涂層、NiCrBSi / WC-Ni復合涂層的顯微硬度如圖11所示。

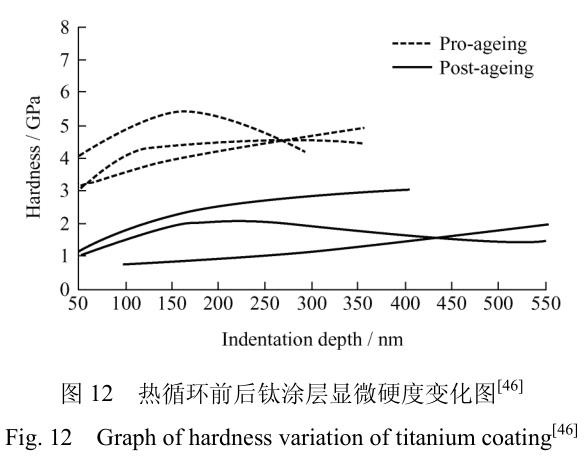

此外,還研究了含 Ti 涂層在高溫下的潤滑性能,ZHOU 等[58-61]分別采用不同的工藝(非真空電子束熔覆、冷噴涂)制備了 Ti-41Al-7Cr 涂層、Ti 涂層,結果均發現,在處于高溫環境中時,Ti 會被氧化形成 TiO2,TiO2 可以提高涂層的硬度;在摩擦作用下,TiO2 小顆粒會導致金屬碎屑破碎,減小磨粒磨損帶來的危害,提高涂層減磨耐磨能力提高。此外,TRONCI[46]采用磁控濺射工藝制備了含鉻涂層,高溫下熱循環后的具有較優的硬度,鈦涂層的顯微硬度變化如圖 12 所示。

3.2 高溫特種氧化涂層

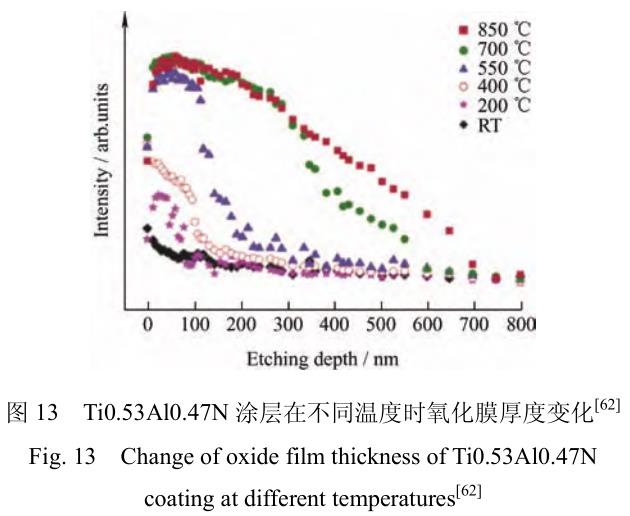

為探究含 Al 涂層在高溫下的潤滑性能,WU等[62-65]分別采用不同的工藝(陰極電弧蒸發沉積、激光熔覆、大氣等離子噴涂)制備了 Ti0.53Al0.47N涂層、FeCoCrNiMnAlx 涂層、NiAl-MoO / CuO 復合涂層,結果均發現,在處于高溫環境中時,Al 會被氧化形成 Al2O3,Ti0.53Al0.47N 在不同溫度下的氧化膜厚度變化如圖 13 所示。覆蓋在涂層上的 Al2O3氧化皮除了可以通過成釉提高摩擦副接觸面處的潤滑性能,提高涂層韌性,從而使得裂紋不易產生和拓展之外,還可以減少涂層與配副的直接接觸面積,提高涂層抵抗破壞的能力。

綜上,鉻元素和鈦元素作為高硬度特性涂層中的代表元素,可以使保護涂層在高溫環境下具有相對較高的硬度,且鈦在高溫環境下形成的高硬度氧化物顆粒還可以破壞參與磨粒磨損過程的碎屑,減小磨粒磨損帶來的影響;鋁元素作為高溫特種氧化涂層中的代表元素,在高溫環境下形成的氧化物釉層可以增強保護涂層的潤滑特性,且鋁在高溫環境下形成的氧化物層可以減少涂層與配副直接接觸的面積。高硬度特性和高溫氧化特性可能使含鉻涂層、含鈦涂層、含鋁涂層在高溫環境中具有比銀涂層更優異的保護能力,可以嘗試作為航空發動機緊固件的替代保護涂層。

4、 現用航空發動機緊固件失效分析及研究現狀

4.1 失效機制分析

在實際使用過程中因存在應力集中等現象,會出現涂層嚴重剝落的情況,導致緊固件失效。因此,須對使用過程中得到的失效螺母進行分析。為了分析銀涂層在實際工作過程中的摩擦學行為,得到現用航空發動機緊固件失效原因,本文利用掃描電鏡對銀涂層失效螺母表面進行觀察,并對其中部分區域進行 EDS 能譜分析;利用金相顯微鏡對失效螺母側面進行觀察。該失效螺母為隨航空發動機在 650 ℃下試驗十幾個小時后得到。螺栓的材料為鈷基高溫合金,螺母的材料為鎳基高溫合金。銀涂層為通過電鍍工藝制備得到,厚度為 5~8 μm。

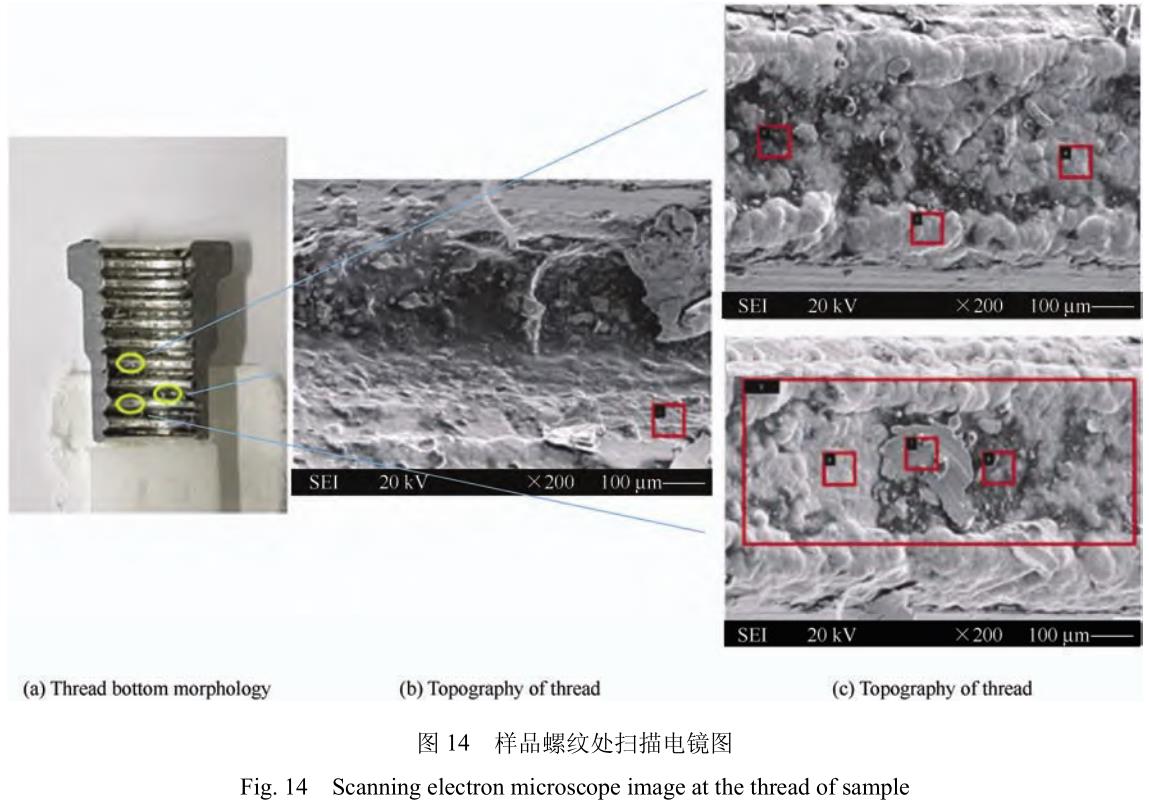

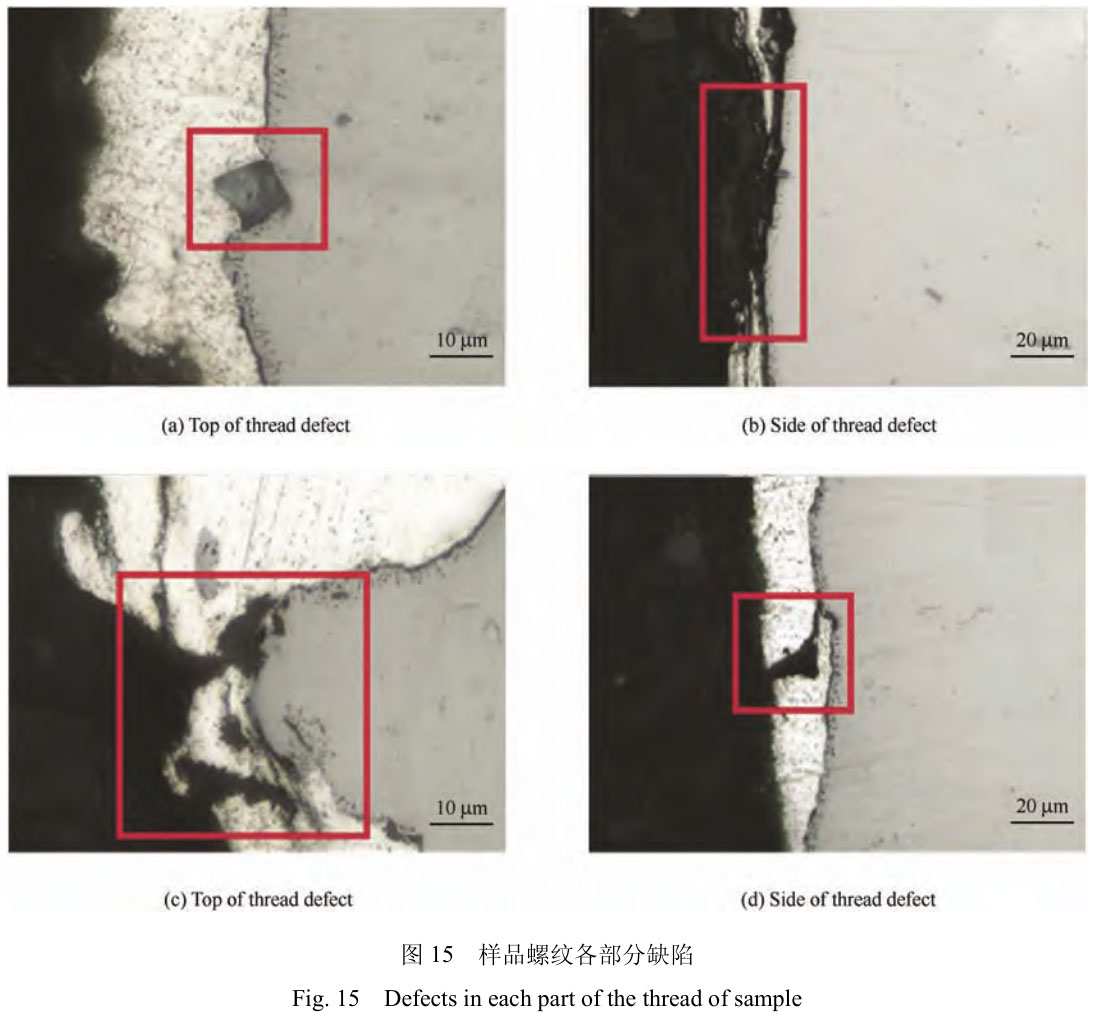

樣品表面形貌如圖 14 所示。選擇樣品螺紋中 3處磨損相對嚴重的位置掃描電鏡分析,如圖 14 中螺母樣品標示框。從圖中可以看出,因為自鎖效果的存在,銀涂層發生了形變,且在表面有凹坑出現,部分銀涂層甚至出現了剝落現象。同時對圖中磨損嚴重的位置進行了 EDS 能譜分析,結果表明,銀涂層除發生剝落現象之外,還有部分被氧化;配副碎屑粘著到了銀涂層上。另選取螺母制樣后樣品上幾處出現明顯缺陷的地方進行金相顯微鏡分析,如圖15 所示。從圖中可以發現,擠壓作用的存在,使得螺紋頂部、螺紋底部、螺紋側面的基體發生了一定的形變,螺紋頂部是形變最嚴重的地方;擠壓和磨損交互作用的存在使得覆蓋于基體的涂層出現了缺口和完全脫落現象;銀涂層在制備過程或工作過程

中引入了雜質顆粒和空洞。

4.2 失效機制研究現狀

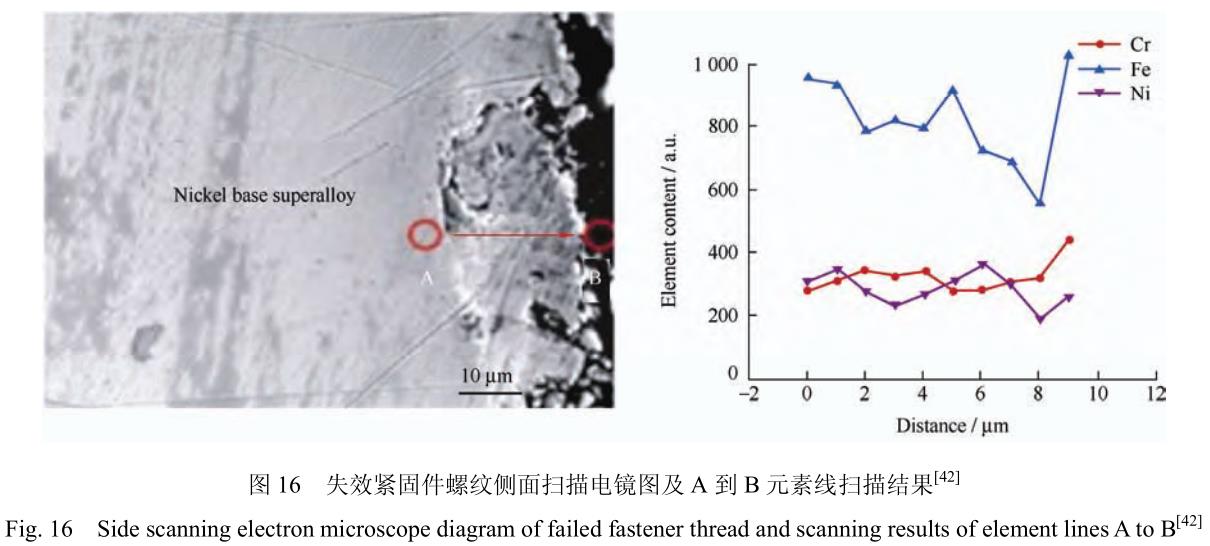

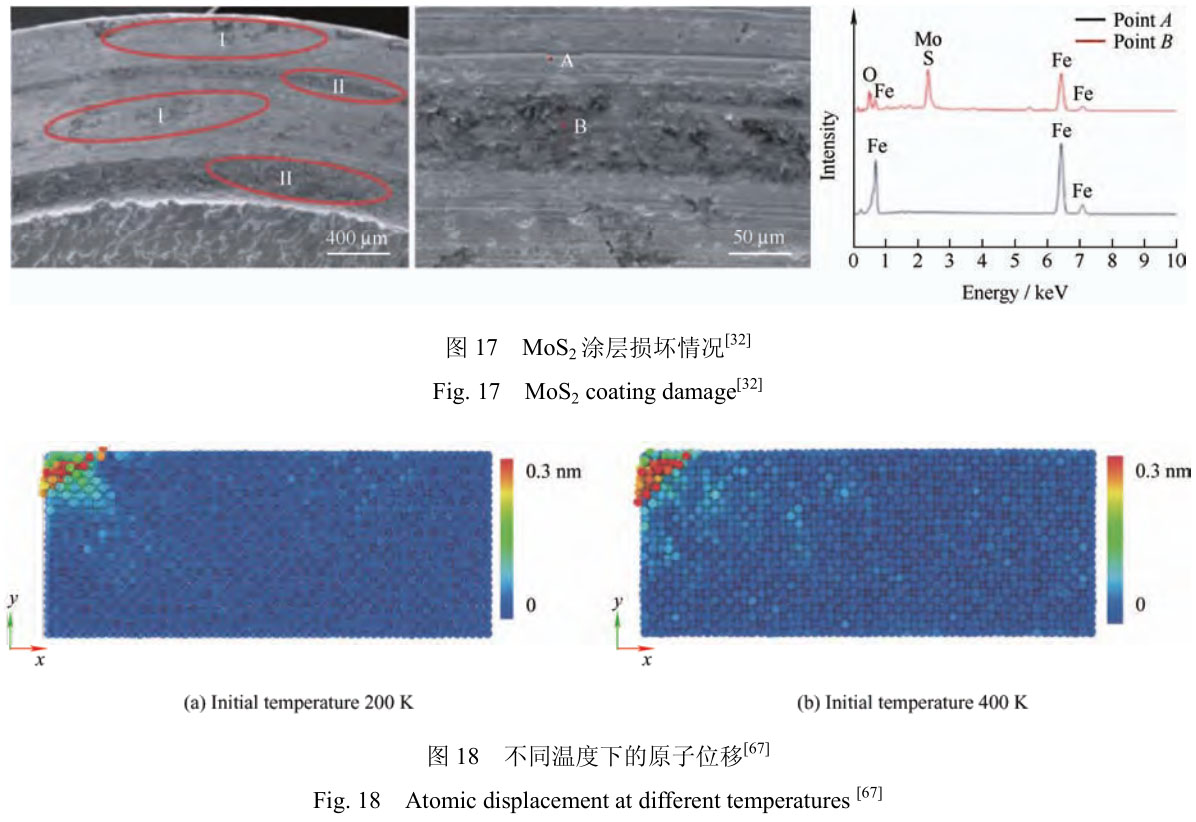

銀涂層作為高溫(600℃以上)下最常用的緊固件保護涂層,失效仍時有發生。為提出失效問題的有效解決辦法,許多學者對覆蓋于緊固件上的銀涂層在高溫工作環境中的失效機制進行了研究。邱星瀚等[42]對應用于航空發動機的緊固件電鍍銀涂層的失效形貌進行分析時發現,銀因具有較高的擴散率,在高溫工作環境中,銀涂層內部會因材料聚集而產生的孔洞,孔洞的產生導致涂層的結合力降低,在循環載荷和磨損的作用下,還會導致孔洞塌陷,進而出現凹坑和裂紋,甚至還會出現銀涂層脫落失效的情況,此外,孔洞的出現也會加速銀涂層內部和基體氧化,進一步使銀涂層的結合力降低。緊固件側面形貌及元素線掃描結果如圖 16 所示。而二硫化鉬涂層作為低溫(150 ℃以下)下最常用的緊固件保護涂層,失效也時有發生。LIU 等[31-32, 66]對表面通過噴涂工藝制備有 MoS2 涂層的緊固件失效件進行了觀察。在較低初始擰緊扭矩條件下的樣品表面形貌和 A、B 兩處 EDS 能譜分析結果如圖 17 所示。結果表明,低的初始擰緊扭矩使區域(Ⅰ)處的磨損加劇,涂層被完全去除,且還出現了明顯的分層現象。B 處的 EDS 能譜分析結果表明 B 處發生了輕微的氧化反應。

除對覆蓋于緊固件上銀涂層宏觀失效行為進行探索之外,陳爽等[67]還對銀涂層的微觀摩擦特性進行了分子動力學模擬,研究發現,溫度越高,銀原子位移越大且越無序,不同溫度下的原子位移見圖18 所示。但上述探究并未對銀原子的在微觀上的轉移、結合能等微觀表現進行探索,失效的根本原因未發現。

綜合掃描電鏡、EDS 能譜及金相顯微鏡得到的結果和學者們的研究結果可知,高溫下銀涂層軟化和銀的高擴散率是涂層失效的主要原因[46-48],軟化會導致形變量增大,過度變形會導致銀涂層表面出現凹坑和剝落從而失效;銀材料本身高擴散率與高溫工作環境而出現的內部有害孔洞會導致銀涂層在工作過程中磨損損害和氧化的加劇。此外,預處理、涂層制備及零件保存過程操作不當也可能會造成涂層性能不足或者失效,由螺母加工工藝而出現的粗糙度和尺寸問題會導致應力集中現象和銀涂層結合力不足的情況,加速涂層失效。但上述失效原因分析具有一定局限性,僅針對銀涂層在測試或應用中的宏觀表現,未對銀涂層原子在微觀層面的表現進行分析。為了進一步明確銀涂層失效機理,還須對銀涂層原子的摩擦磨損過程進行分子動力學模擬,對銀原子轉移和涂層與基體的結合能變化等進行觀察和分析,以得出更符合事實的結論。

5 、結論與展望

涂層保護技術在航空發動機緊固件領域的使用效果已經得到了廣泛認可。銀涂層作為使用最為廣泛的一種高溫保護涂層,仍會出現變形、剝落等失效問題,這表明應用于高溫環境的涂層保護技術還有待提高。針對銀涂層的應用前景,提出以下展望:

(1)進行銀涂層原子轉移等微觀層面的研究。涂層的宏觀性質由涂層原子決定,對銀涂層摩擦磨損過程進行分子動力學模擬,對涂層與配副交界處的原子轉移情況和涂層與基體之間的結合能變化等問題進行分析和探究,對于探索涂層失效的根本原因,解決涂層的失效問題具有必要的宏觀不可替代的作用。

(2)采用磁控濺射工藝制備銀涂層。與電鍍工藝相比,磁控濺射工藝制得的銀涂層具有更優的厚度均勻性和結合強度,微觀結構也更加致密,可以有效提高銀涂層抵抗破壞的能力。

(3)嘗試添加增強材料對銀涂層改性或與其他固體潤滑材料形成復合潤滑涂層。通過添加具有高硬度特性的鎳鉻合金、具有自潤滑特性的聚苯胺等材料可以有效增強銀涂層的硬度或潤滑性能,從而提高銀涂層的減磨耐磨能力;復合潤滑涂層可以增加銀涂層的工作溫度范圍。

(4)開發含鉻、鈦或鋁等高硬度特性或高溫特種氧化涂層。鉻、鈦作為涂層組成材料,可以提高涂層的硬度,鋁在高溫下形成的氧化物釉層,具有出色的潤滑效果,由其組成的涂層減磨耐磨能力十分可觀,可嘗試將上述涂層作為緊固件的新型保護涂層。

參 考 文 獻

[1] CROCCOLO D, DE AGOSTINIS M, FINI S, et al.Experimental investigation on the friction coefficients for different materials, lubrication conditions and coatings in bolted joints[C]//Pressure Vessels and Piping Conference,2020-03-01,Minneapolis. American Society of Mechanical Engineers, 2020, 83822: V002T02A025.

[2] MA J. An experimental study on factors affecting the friction coefficients in electroplated bolts[J]. Tribology Transactions, 2020, 63(5): 913-923.

[3] GRILLI M L, VALERINI D, SLOBOZEANU A E, et al.Critical raw materials saving by protective coatings under extreme conditions: A review of last trends in alloys and coatings for aerospace engine applications[J]. Materials, 2021, 14(7): 1656.

[4] AWANG M, KHALILI A A, PEDAPATI S R. A review:thin protective coating for wear protection in high-temperature application[J]. Metals, 2019, 10(1): 42.

[5] GU Y, XIA K, WU D, et al. Technical characteristics and wear-resistant mechanism of nano coatings: A review[J].Coatings, 2020, 10(3): 233.

[6] RENHART P, SUMMER F, GRüN F, et al. The tribological performance of silver in aircraft turbine load cases[J]. Tribology International, 2021, 163: 107184.

[7] VOEVODIN A A, MURATORE C, AOUADI S M. Hard coatings with high temperature adaptive lubrication and contact thermal management: review[J]. Surface and Coatings Technology, 2014, 257: 247-265.

[8] TRONCI G, MARSHALL M B. Understanding the behaviour of silver as a low friction coating in aerospace fasteners[J]. Tribology International, 2016, 100: 162-170.

[9] 蔡群,蒲吉斌. CrN 和 CrN / Ag 涂層的真空高溫摩擦磨損性能[J]. 潤滑與密封,2021,46(12):19-29.

CAI Qun, PU Jibin. Friction and wear properties of CrN and CrN / Ag coatings in vacuum at high temperature[J]. Lubrication and Sealing, 2021, 46(12): 19-29. (in Chinese)

[10] YU D, YU L, ASEMPAH I, et al. Microstructure,mechanical and tribological properties of VCN-Ag composite films by reactive magnetron sputtering[J].Surface and Coatings Technology, 2020, 399: 126167.

[11] 何鵬飛,王海斗,馬國政,等. 含銀硬質涂層高溫摩擦學性能的研究進展[J]. 中國有色金屬學報,2015(11):2962-2974.

HE Pengfei, WANG Haidou, MA Guozheng, et al.Research progress of high temperature tribological properties of silver-containing hard coatings[J]. Chinese Journal of Nonferrous Metals, 2015(11): 2962-2974. (in Chinese)

[12] 陳亞軍,郁佳琪,趙婕宇,等. 磁控濺射高溫固體自潤滑涂層的研究與進展[J]. 材料導報,2018,31(3):32-37.

CHEN Yajun, YU Jiaqi, ZHAO Jieyu, et al. Research anddevelopment of high temperature solid self-lubricating coating by magnetron sputtering[J]. Material Guide, 2018,31(3): 32-37. (in Chinese)

[13] SIEH R. Self-lubricating non-cyanide silver- polytetrafluoroethylene composite coating for threaded compression fittings[D]. North Carolina: University of Plymouth, 2017.

[14] ASADAUSKAS S J, STALNIONIS G, BIKULCIUS G, et al. Nanoscale deposition of group IVB elements on anodized surfaces to reduce friction[J]. Materials Today Communications, 2021, 29: 103008.

[15] NASSAR S A, ZAKI A M. Effect of coating thickness on the friction coefficients and torque-tension relationship in threaded fasteners[J]. Journal of Tribology, 2009, 131(2):02130.

[16] SADRI E, ASHRAFIZADEH F. High temperature nanocomposite coatings by plasma spraying for friction and wear applications[M]. Hershey: IGI Global. 2018:216-245.

[17] GRABON W A, OSETEK M, MATHIA T G. Friction of threaded fasteners[J]. Tribology International, 2018, 118:408-420.

[18] 張朝前,李濤,楊夏明,等. 剪切激勵下盲孔螺栓連接結構的松動行為研究[J]. 潤滑與密封,2020,45(7):8-15.

ZHANG Chaoqian, LI Tao, YANG Xiaming, et al. Study on the loosening behavior of blind hole bolted structures under shear excitation[J]. Lubrication and Sealing, 2020,45(7): 8-15. (in Chinese)

[19] MENG Y, XU J, JIN Z, et al. A review of recent advances in tribology[J]. Friction, 2020, 8(2): 221-300.

[20] BHADAURIA N, PANDEY S, PANDEY P. Wear and enhancement of wear resistance—A review[J]. Materials Today: Proceedings, 2020, 26: 2986-2991.

[21] KAKULITEK K, KANDASUBRAMANIAN B. Rudiment of “galling: Tribological phenomenon” for engineering components in aggregate with the advancement in functioning of the anti-galling coatings[J].Surfaces and Interfaces, 2019, 17: 100383.

[22] 李荊. 三種螺紋連接結構在剪切激勵作用下的松動行為研究[D]. 成都:西南交通大學,2017.

LI Jing. Study on the loosening behavior of three kinds of threaded connection structures under shear excitation[D].Chengdu: Southwest Jiaotong University, 2017. (inChinese)

[23] LORENZO-MARTIN C, AJAYI O, HARTMAN K, et al.Effect of Al2O3 coating on fretting wear performance of Zr alloy[J]. Wear, 2019, 426: 219-227.

[24] LEE L, RéGIS é, DESCARTES S, et al. Fretting wear behavior of Zn–Ni alloy coatings[J]. Wear, 2015, 330: 112-121.

[25] HUA K, TONG Y, ZHANG F, et al. Dependence of fretting wear on the microstructure characteristics and impact on the subsurface stability of a metastable βtitanium alloy[J]. Tribology International, 2022, 165:107351.

[26] TONG Y, HUA K, ZHANG F, et al. Wear-and surface-fatigue-mediated damage during fretting in a high-strength titanium alloy[J]. ACS Applied Engineering Materials, 2022, 1: 200-213.

[27] 趙晶,徐嘯. 法蘭螺栓橫向微動磨損試驗研究[J]. 機械強度,2020,42(4):831-836.

ZHAO Jing, XU Xiao. Experimental study on transverse fretting wear of flange bolts[J]. Mechanical Strength, 2020, 42(4): 831-836. (in Chinese)

[28] 王文哲,鄭韶先,魏垚. 高變溫環境下 MoVN-Ag 涂層的摩擦磨損性能實驗研究[J]. 蘭州交通大學學報,2020,39(3):130-137.

WANG Wenzhe, ZHENG Shaoxian,WEI Yao.Experimental study on friction and wear properties of MoVN-Ag coating under high temperature environment[J]. Journal of Lanzhou Jiaotong University,2020, 39(3): 130-137. (in Chinese)

[29] ECCLES W, SHERRINGTON I, ARNELL R D.Frictional changes during repeated tightening of zincplated threaded fasteners[J]. Tribology International, 2010,43(4): 700-707.

[30] HAN X, THRUSH S J, ZHANG Z, et al. Tribological characterization of ZnO nanofluids as fastener lubricants[J]. Wear, 2021, 468: 203592.

[31] LIU J, MI X, HU H, et al. Loosening behaviour of threaded fasteners under cyclic shear displacement[J].Wear, 2020, 460: 203453.

[32] ZHOU J, LIU J, OUYANG H, et al. Anti-loosening performance of coatings on fasteners subjected to dynamic shear load[J]. Friction, 2018, 6(1): 32-46.

[33] NAMER N S, NAMA S A, MEZHER M T. The influence of nano particles additive on tribological properties of AA2024-T4 coated with TiN or SiN thin films[J]. J. Mech.Eng. Res. Dev., 2019, 42: 30-34.

[34] 葛泉江,張興洪,馬欣新,等. M50 高溫軸承鋼表面TiN 涂層與鍍銀層對磨的摩擦特性[J]. 航空制造技術,2017,60(23 / 24):54-58.

GE Quanjiang, ZHANG Xinghong, MA Xinxin, et al.Friction characteristics of TiN coating and silver coating on M50 high temperature bearing steel[J]. Aviation Manufacturing Technology, 2017, 60(23 / 24): 54-58. (inChinese)

[35] ZHANG M, LU L, WANG W, et al. The roles of thread wear on self-loosening behavior of bolted joints under transverse cyclic loading[J]. Wear, 2018, 394: 30-39.

[36] LIU J, OUYANG H, PENG J, et al. Experimental and numerical studies of bolted joints subjected to axial excitation[J]. Wear, 2016, 346: 66-77.

[37] YU H, WANG Z, YUAN J. Loosening and fracture behavior of hybrid titanium-to-steel threaded connection under cyclic loading condition[J]. Engineering Failure Analysis, 2022, 142: 106742.

[38] ZHOU J, LIU J, OUYANG H, et al. Self-loosening behavior of bolted joints subjected to dynamic shear load[J]. International Journal of Modern Physics B, 2019,33(1-3): 1940009.

[39] HAN X, ZHANG Z, WANG B, et al. Microstructures,compressive residual stress, friction behavior, and wear mechanism of quenched and tempered shot peened medium carbon steel[J]. Wear, 2022, 488: 204131.

[40] 胡華民,李濤,張挺,等. 橫向交變載荷下 TiCN / MoS2涂層螺栓的防松性能研究[J]. 摩擦學學報,2020,40(5):569-578.

HU Huamin, LI Tao, ZHANG Ting, et al. Study on anti-loosening performance of TiCN / MoS2 coated bolt under transverse alternating load[J]. Journal of Tribology,2020, 40(5): 569-578. (in Chinese)

[41] 嚴維明. 切向激勵下三種涂層螺栓連接結構的松動機理研究[D]. 成都:西南交通大學,2019.

YAN Weiming. Study on the loosening mechanism of three kinds of coated bolted connections under tangential excitation[D]. Chengdu: Southwest Jiaotong University,2019. (in Chinese)

[42] 邱星瀚,陳亞軍,楊雅婷,等. V2500 發動機燃燒室緊固件銀鍍層失效機理研究[J]. 電鍍與精飾,2021,43(7):1-9.

QIU Xinghan, CHEN Yajun, YANG Yating, et al. Study on failure mechanism of silver plating on V2500 engine combustion chamber fasteners[J]. Plating & Finishing,2021, 43(7): 1-9. (in Chinese)

[43] QIN Y, XIONG D, LI J, et al. Adaptive-lubricating PEO / Ag / MoS2 multilayered coatings for Ti6Al4V alloyat elevated temperature[J]. Materials & Design, 2016, 107:311-321.

[44] 周紅,唐光澤,古樂,等. 軸承鋼表面電火花沉積銀涂層摩擦磨損性能研究[C]// 第十屆全國表面工程大會暨第 六 屆 全 國 青 年 表 面 工 程 論 壇 論 文 集 ( 二 ),2014-10-29,武漢,2014:127-130.

ZHOU Hong, TANG Guangze, GU Le, et al. Study on friction and wear properties of silver coating deposited by electrospark on bearing steel surface[C]// Proceedings of the 10th National Surface Engineering Conference and the 6th National Youth Surface Engineering Forum(II)October 29, 2014, Wuhan, 2014: 127-130. (in Chinese)

[45] 陳雄剛. 軸承鋼表面 TiN 涂層與電鍍銀層摩擦磨損行為研究[D]. 哈爾濱:哈爾濱工業大學,2016.

CHEN Xionggang. Study on friction and wear behavior of TiN coating and electroplated silver coating on bearing steel surface[D]. Harbin: Harbin Institute of Technology,2016. (in Chinese)

[46] TRONCI G. Frictional behaviour of coated self-locking aerospace fasteners[D]. Sheffield: University of Sheffield, 2017.

[47] SLINEY H E. The use of silver in self-lubricating coatings for extreme temperatures[J]. ASLE Transactions, 1986,29(3): 370-376.

[48] CHEN Y, YANG Y, HE P, et al. High temperature performance of silver coating deposited by magnetronsputtering[J]. Materials at High Temperatures, 2022, 39(2):149-160.

[49] 宋肖肖,崔子凡,何鵬,等. 磁控濺射銀鍍層和電鍍銀鍍層硬度及結合性對比研究[J]. 中國表面工程,2022,34(1):104-111.

SONG Xiaoxiao, CUI Zifan, HE Peng, et al. Comparative study on hardness and adhesion of magnetron sputtering silver coating and electroplated silver coating[J]. China Surface Engineering, 2022, 34 (1): 104-111. (in Chinese)

[50] THOMPSON V, EATON R, RAFFRAY R, et al.Properties of low friction anti-seize coatings for fusion applications[J]. Fusion Engineering and Design, 2019,146: 345-348.

[51] CHEN J, XIA Y, HU Y, et al. Tribological performance and conductive capacity of Ag coating under boundary lubrication[J].Tribology International,2017,110:161-172.

[52] ZHU S, CHENG J, QIAO Z, et al. High temperature solid-lubricating materials:A review[J]. Tribology International, 2019, 133: 206-223.

[53] ZHOU W, ZHOU K, LI Y, et al. High temperature wear performance of HVOF-sprayed Cr3C2-WC-NiCoCrMo and Cr3C2-NiCr hardmetal coatings[J]. Applied Surface Science, 2017, 416: 33-44.

[54] BALAMURUGANG,DURAISELVAM M,ANANDAKRISHNAN V.Comparison of high temperature wear behaviour of plasma sprayed WC–Cocoated and hard chromium plated AISI 304 austenitic stainless steel[J]. Materials & Design, 2012, 35: 640-646.

[55] SHARMA S. High temperature erosive wear study of NiCrFeSiB flame sprayed coatings[J]. Journal of theInstitution of Engineers(India): Series D, 2012, 93(1):7-12.

[56] HAN T, XIAO M, ZHANG Y, et al. Laser cladding Ni-Ti-Cralloy coatings with different process parameters[J]. Materials and Manufacturing Processes,2019, 34(15): 1710-1718.

[57] GUO C, ZHOU J, CHEN J, et al. Improvement of the oxidation and wear resistance of pure Ti by laser cladding at elevated temperature[J].Surface and Coatings Technology, 2010, 205(7): 2142-2151.

[58] ZHOU H. Microstructure control and properties of cold-sprayed titanium and its alloy coatings[J]. Materials Science and Technology, 2021, 37(2): 121-143.

[59] LAZURENKO D V, GOLKOVSKY M G, STARK A, et al.Structure and properties of Ti-Al-Ta and Ti-Al-Crcladding layers fabricated on titanium[J]. Metals, 2021,11(7): 1139.

[60] YAZDI R, GHASEMI H, ABEDINI M, et al. Oxygen diffusion layer on Ti–6Al–4V alloy: scratch and dry wear resistance[J]. Tribology Letters, 2019, 67(4): 1-15.

[61] WU Q, ZHENG H, ZHANG Z, et al. High-temperature wear and cyclic oxidation behavior of (Ti, W)C reinforced stainless steel coating deposited by PTA on a plain carbon steel[J]. Surface and Coatings Technology, 2021, 425:127736.

[62] WU Z, SUN P, QI Z, et al. High temperature oxidation behavior and wear resistance of Ti0. 53Al0. 47N coating by cathodic arc evaporation[J]. Vacuum, 2017, 135: 34-43.

[63] YAO Q, JIA J, CHEN T, et al. High temperature tribological behaviors and wear mechanisms of NiAl-MoO3 / CuO composite coatings[J]. Surface and Coatings Technology, 2020, 395: 125910.

[64] YE F, JIAO Z, YAN S, et al. Microbeam plasma arc remanufacturing: Effects of Al on microstructure, wear resistance, corrosion resistance and high temperature oxidation resistance of AlxCoCrFeMnNi high-entropy alloy cladding layer[J]. Vacuum, 2020, 174: 109178.

[65] CUI Y, SHEN J, HU S, et al. Oxidation and wear mechanisms of FeCoCrNiMnAlx cladding layers at high-temperature condition[J]. Coatings, 2020, 10(11): 1136.

[66] LIU J, OUYANG H, FENG Z, et al. Study onself-loosening of bolted joints excited by dynamic axial load[J]. Tribology International, 2017, 115: 432-451.

[67] 陳爽,卜少熊,宋晨光,等. 銅基銀膜摩擦特性的分子動力學研究[J]. 燕山大學學報,2020,44(6):558-565,574.

CHEN Shuang, BU Shaoxiong, SONG Chenguang, et al.Molecular dynamics study on friction characteristics of copper based silver film[J]. Journal of Yanshan University, 2020, 44(6): 558-565, 574. (in Chinese)

作者簡介:劉燕,女,1985 年出生,博士,高級工程師。主要研究方向為材料表面技術。

E-mail: aliya0719@163.com

段海濤(通信作者),男,1981 年出生,博士,研究員。主要研究方向為材料摩擦學和表面涂層技術。

E-mail: duanhaitao2007@163. com

相關鏈接