由于鈦合金有著比強(qiáng)度較高���、生物相容性較好以及耐腐蝕性能好的優(yōu)勢���,因此在全球范圍內(nèi)廣泛應(yīng)用于生物醫(yī)療與航空領(lǐng)域[1-2]���。主要使用的鈦合金包括Ti6Al4V(TC4),TC4 是一種 α+β 型兩相鈦合金����,因為其具有良好的強(qiáng)度質(zhì)量比和出色的耐腐蝕性�,這種輕質(zhì)合金在重載機(jī)身結(jié)構(gòu)�����、噴氣發(fā)動機(jī)�、燃?xì)廨啓C(jī)等領(lǐng)域占據(jù)主導(dǎo)地位[3-4]���。鈦合金材料需要在摩擦學(xué)與疲勞性能上進(jìn)行改進(jìn)�,以滿足其零部件在服役性能方面的要求,因此如何制備高性能鈦合金復(fù)雜結(jié)構(gòu)件成為制造技術(shù)發(fā)展的關(guān)鍵問題。

目前主要的 2 種金屬結(jié)構(gòu)件制造工藝與成形技術(shù)分別是等材制造工藝與減材制造工藝。等材制造工藝是在加工過程中無需添加額外的材料�����,以鍛造�����、鍛造附加焊接的工藝為代表�����;減材制造工藝是在加工過程中不斷去除材料以得到最終零件��,主要以車、銑、刨���、磨等機(jī)械加工為代表。在傳統(tǒng)的制造工藝過程中,存在材料浪費(fèi)�、組織缺陷以及加工后表面質(zhì)量差等問題���,并且傳統(tǒng)鍛造需要使用大型的鍛壓設(shè)備和專用夾具,嚴(yán)重阻礙了更深層次的發(fā)展[5-7]。增材制造技術(shù)(AM)在 20 世紀(jì) 90 年代興起��,并自此不斷發(fā)展�。

該技術(shù)使用了快速成形技術(shù)“離散+堆積”的增材制造思想,粉末原料通過激光逐層熔覆,然后在零件表面生成熔凝組織,最后完成整個實體零件的建造[8]。它提供了較高的設(shè)計自由度和新型幾何形狀的制造方法�����,并且在成形過程中不需要任何刀具或夾具�,這是傳統(tǒng)加工方法很難完成的。

激光選區(qū)熔化技術(shù)(SLM)和激光熔化沉積技術(shù)(LMD)作為增材制造技術(shù)中的 2 種技術(shù)���,由于其制造的鈦合金性能與鍛件的性能越來越接近,越來越多的技術(shù)人員了解并選擇上述 2 種技術(shù)進(jìn)行制造鈦合金零件[9-11]�。在 SLM 和 LMD 成形過程中�����,無需添加任何黏結(jié)材料,在高能激光束的照射下��,粉末經(jīng)歷了從固態(tài)變?yōu)橐簯B(tài)���、再變?yōu)楣虘B(tài)的非穩(wěn)態(tài)的相變過程[12-14]����。

由于在成形過程中局部環(huán)境的差異會導(dǎo)致晶粒的擇優(yōu)取向,且基體中會產(chǎn)生大量的晶體學(xué)缺陷���,最終產(chǎn)生的孔隙與缺陷會影響構(gòu)件的力學(xué)性能,制約了上述2 種技術(shù)的發(fā)展和應(yīng)用���。本文對鈦合金在 SLM 和LMD 技術(shù)成形過程中加工參數(shù)、掃描策略等因素對組織和力學(xué)性能的影響進(jìn)行了比較,以及對工藝處理后鈦合金微觀組織和力學(xué)性能的變化進(jìn)行了總結(jié)��。

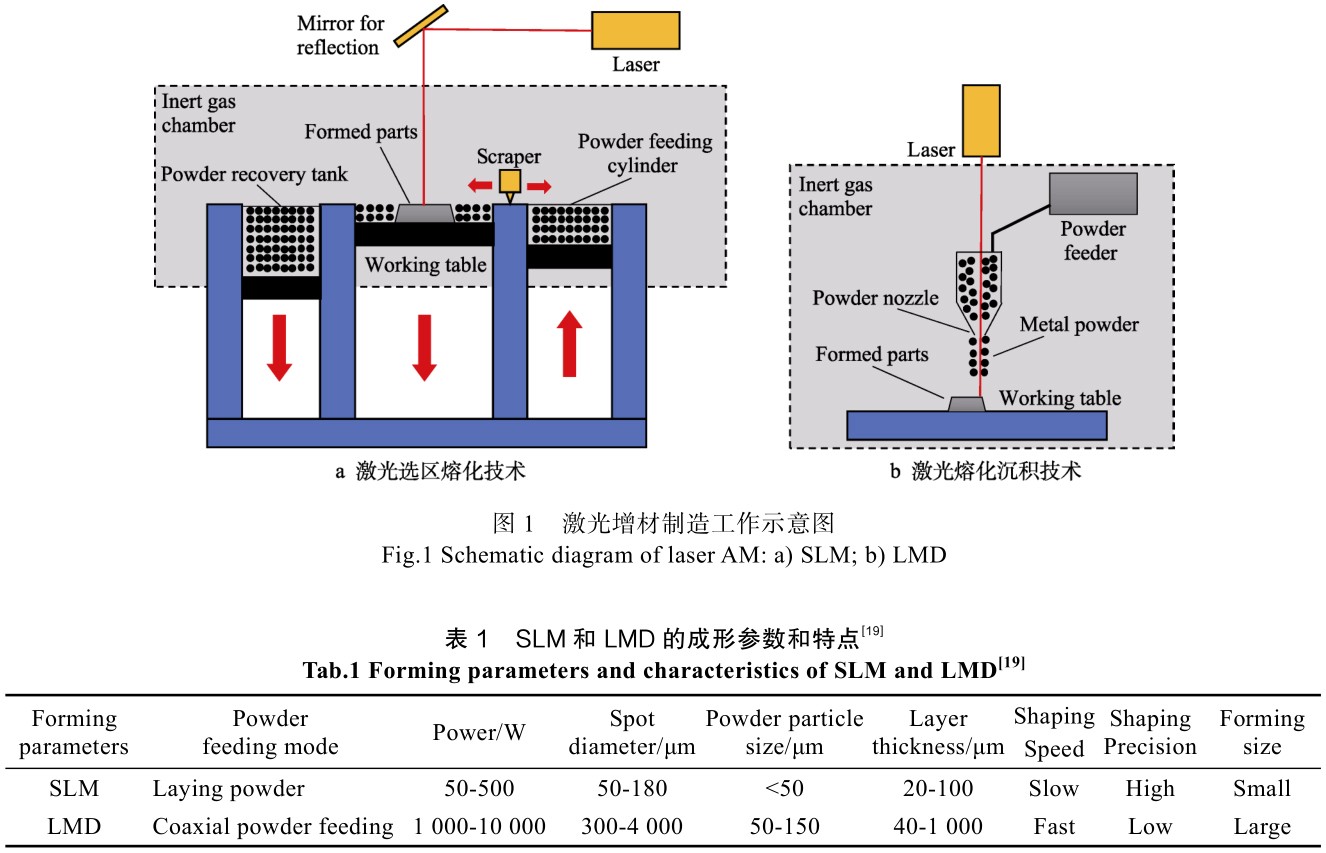

1 ��、SLM 和 LMD 工藝原理

在 SLM 與 LMD 成形過程中��,任何復(fù)雜的三維零件均可通過計算機(jī)劃分為簡單的二維平面����,并逐層制造。這種降維制造的方式能夠簡化加工步驟�,為復(fù)雜精密的金屬零件提供了較好的技術(shù)解決方案[15]�,2種增材制造技術(shù)及其參數(shù)見圖 1 和表 1����。

SLM 技術(shù)通過計算機(jī)定制設(shè)計 CAD 模型,將三維模型分為逐層二維平面�,刮板在基板上覆蓋一層粉末原料�����,利用高能激光束作為熱源,按規(guī)劃好的路徑照射粉末原料�����,使其發(fā)生熔化��、凝固���,形成沉積層[16-17]���。

整個成形過程置于惰性氣體保護(hù)氛圍中��,常用的惰性氣體有氮?dú)?、氬氣[18-19]����。SLM 技術(shù)可以通過特定的支撐結(jié)構(gòu)制造復(fù)雜精密零件,同時提高了成形精度����,也解決了傳統(tǒng)減材和等材制造受限于零件復(fù)雜精密結(jié)構(gòu)的問題[20-21]?;谏鲜鲈?�,SLM 技術(shù)具有以下優(yōu)勢,由于其在基板上提前覆蓋了金屬粉末�,在激光照射�����、熔化粉末后,熔池周圍存在部分未完全熔化的粉末�����,可支撐和固定中部的熔池���。因此����,從理論上而言,該技術(shù)可以成形具有傾角結(jié)構(gòu)的零件。此外�����,由于 SLM 技術(shù)的鋪粉厚度可以小于 LMD 技術(shù)的沉積厚度���,因此可以選擇更小的激光光斑直徑��,成形構(gòu)件的表面質(zhì)量與尺寸精度可以得到提升�����。

與 SLM 技術(shù)類似,LMD 技術(shù)也是通過計算機(jī)設(shè)計的 CAD 模型����。激光會根據(jù)每層的加工數(shù)據(jù)在基板上移動,并且金屬粉末通過噴嘴進(jìn)料同步送到激光焦點處,對金屬粉末進(jìn)行熔化冷卻,整個成形過程置于惰性氣體保護(hù)下進(jìn)行[22-24]�����。由于 LMD 技術(shù)采用同軸送粉的方式�,使其可以隨時調(diào)整粉末的配比,而且加工速度更快���,比較適合制造中大型金屬零件?�;谏鲜鲈?�,LMD 技術(shù)主要具有的優(yōu)勢��,由于其采用同步送粉,加工余量少��,材料利用率高�;其次激光能量密度比 SLM 技術(shù)更高,可復(fù)合多種合金材料的成形���,以及制造功能梯度零件[25-26]。

綜上所述,SLM 和 LMD 制造工藝均屬于增材制造的熱成形制造技術(shù)�����,能克服傳統(tǒng)加工制造所遇到的異形復(fù)雜零件�����、特種材料難加工的問題����,而且也是“等材”和“減材”加工工藝的補(bǔ)充。因此,SLM 和 LMD技術(shù)適用于新產(chǎn)品零件進(jìn)行快速制造及其小批量�����、個性化的生產(chǎn)需求��,能滿足航空航天、生物醫(yī)療領(lǐng)域的服役性能要求����。

2��、 成形工藝參數(shù)對組織和力學(xué)性能影響

TC4 鈦合金在 SLM 和 LMD 增材制造過程時伴隨著頻繁的加熱和冷卻過程,導(dǎo)致零件內(nèi)部的溫度梯度較大�,從而會導(dǎo)致金屬零件的熱變形不均勻�����,產(chǎn)生殘余熱應(yīng)力,因此在金屬零件表面會出現(xiàn)裂縫�����、孔隙度大和表面粗糙度差的情況�����。通過調(diào)整制造時機(jī)器的加工方式和工藝參數(shù)����,可以在一定程度上減少這些障礙�。參數(shù)優(yōu)化的研究主要集中在零件的力學(xué)性能與表面質(zhì)量上,最有效的工藝參數(shù)是激光功率����、掃描速度�����、掃描間距��、粉末層厚以及掃描角度等���。這些參數(shù)的不同水平通過改變微觀結(jié)構(gòu)與相變��,從而改變材料的特性,呈現(xiàn)出表面粗糙度�����、硬度�����、靜力學(xué)以及動態(tài)力學(xué)性能等方面的差異[27]��。除了這些工藝參數(shù)各自的影響外,還有綜合效應(yīng)�����,通過輸入能量密度來表示����,可用以式(1)定義。

式中:E 為輸入能量密度�,J/mm2�����;P 為激光功率,W���;v 為掃描速度,mm/s����;H 為掃描間距,mm��;e 為粉末厚度,mm[28]。除了激光功率、掃描速度以及掃描間距包括在表面能量密度公式中�,掃描角度與粉末層厚度也是影響材料特性的重要參數(shù)����,因此分別討論每個工藝參數(shù)對零件性能的影響����。

2.1 SLM 成形工藝參數(shù)

2.1.1 激光功率

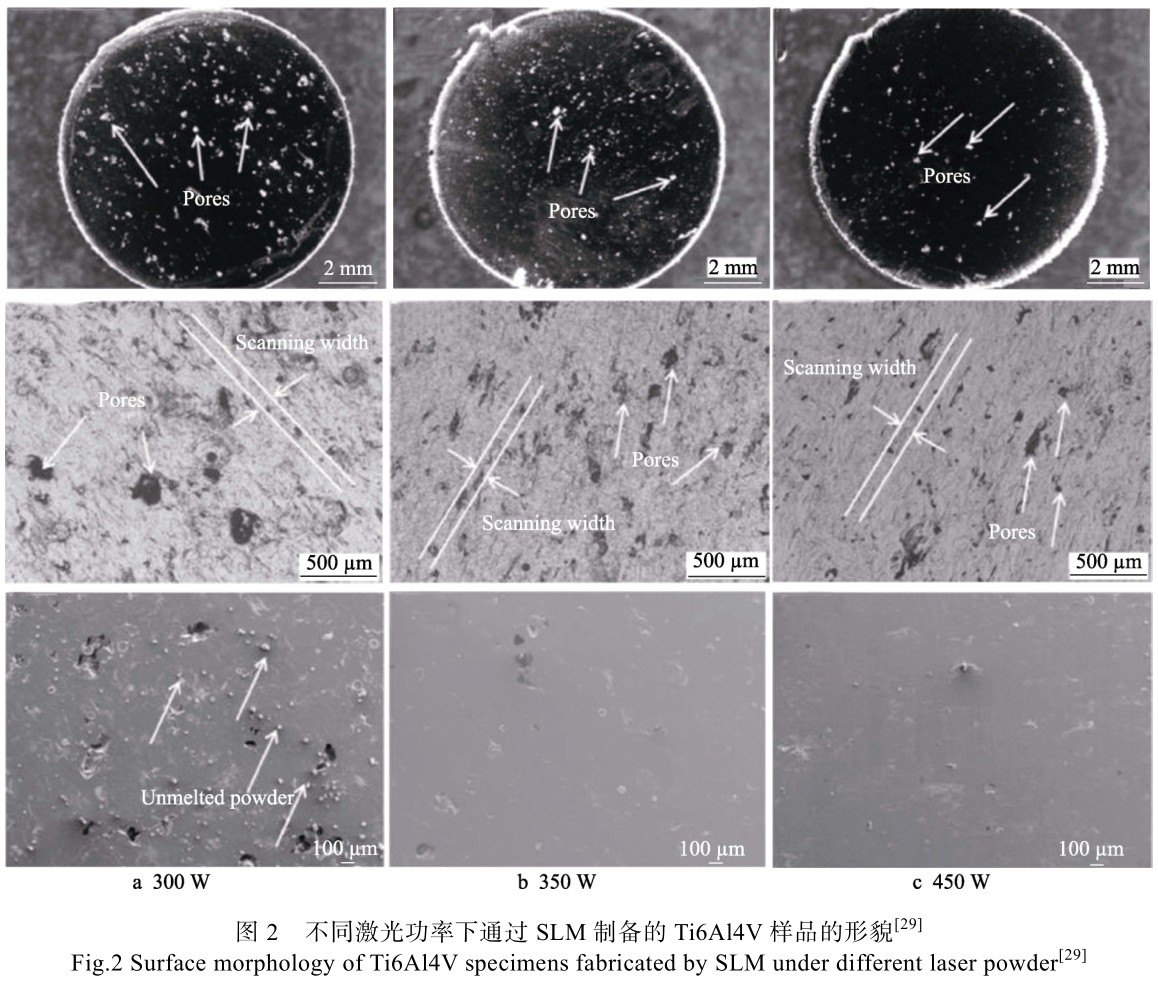

激光功率是 SLM 成形技術(shù)的一個主要控制參數(shù),一般激光功率的變化會影響粉末原料熔化程度�����、表面的孔洞數(shù)量以及成形樣品的表面質(zhì)量����。楊立軍等[28]使用不同的激光功率(120~200 W)進(jìn)行了樣品成形,成形件的孔隙率逐漸降低���,硬度逐漸增大,表面粗糙度得到降低���,并發(fā)現(xiàn)激光功率是影響樣品表面粗糙度的主要因素。李吉帥等[29]探究了不同激光功率(300~450 W)對 SLMed TC4 成形性能的影響�,如圖 2 所示�。當(dāng)激光功率從 300 W 增加至 450 W 時��,樣品表面的孔洞數(shù)量減少����,存在極少數(shù)未融化的粉末��,同時材料的顯微硬度提高。李學(xué)偉等[30]發(fā)現(xiàn)�,TC4合金隨著激光能量密度的提高���,材料顯微硬度�����、致密度以及成形質(zhì)量呈現(xiàn)出先增加、后下降的趨勢,激光能量密度達(dá)到 0.21 J/mm 時����,材料的各項性能最佳�。

綜上所述�����,適當(dāng)提高激光功率有利于粉末的充分熔化�����,可以減少零件的孔隙率,從而提升合金的致密度���,改善成形件的表面質(zhì)量與性能。當(dāng)激光功率較低時�����,熔池表面單位面積接受的能量減少����,粉末不能夠充分熔化,在表面凝結(jié)成不連續(xù)的熔滴�,使樣品表面質(zhì)量變差���;當(dāng)激光功率過大時,熔池溫度升高���,會出現(xiàn)熔融的金屬球飛濺到熔池中,不利于 SLM 成形�,并且產(chǎn)生較多的裂紋和氣孔�,降低了成形樣品表面質(zhì)量�����。

2.1.2 激光掃描速度

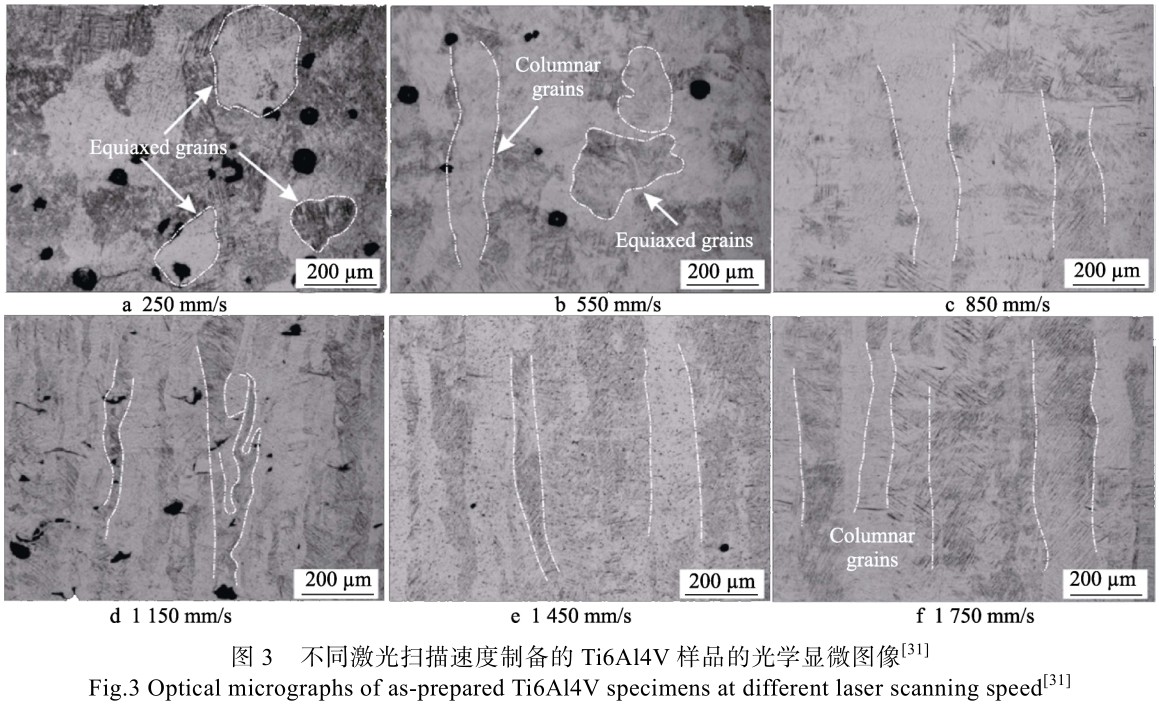

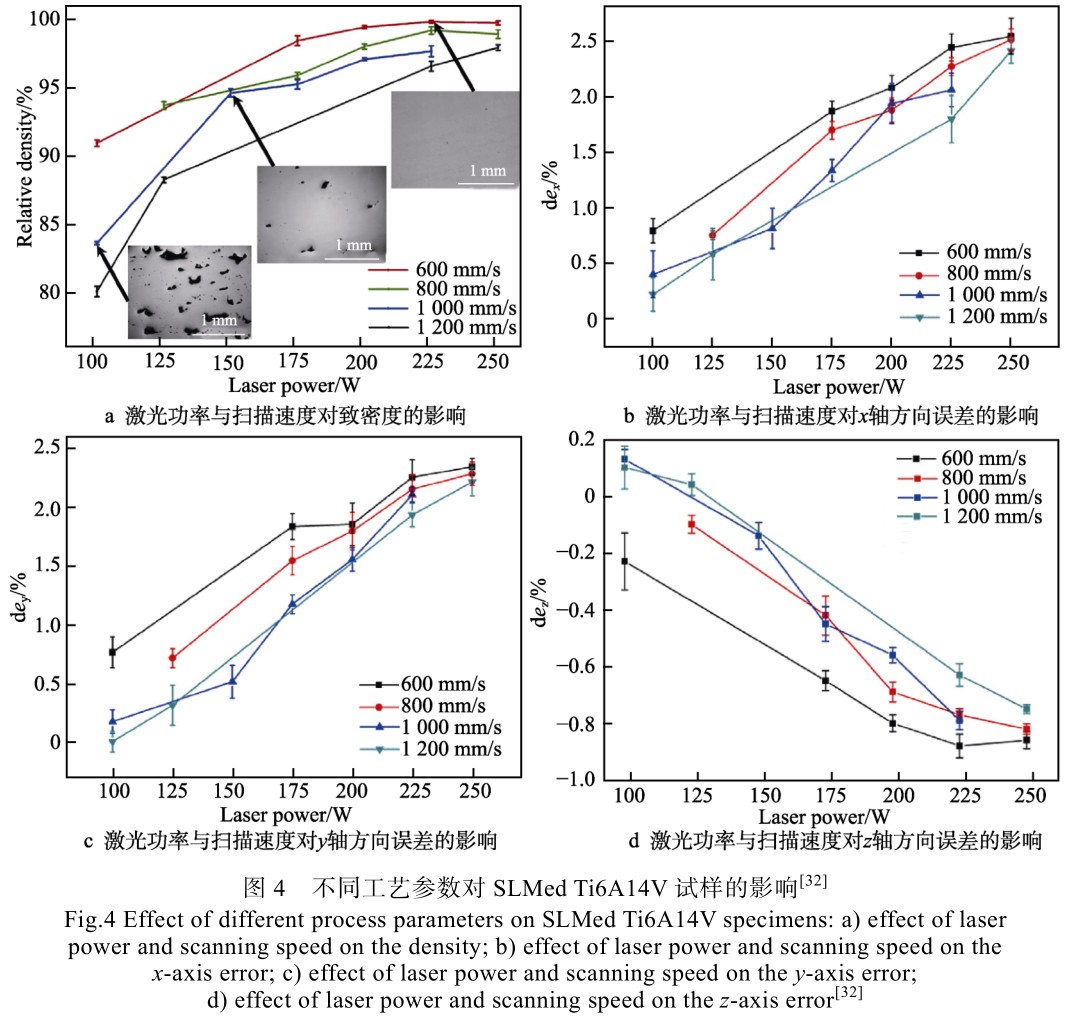

掃描速度影響了激光在熔化區(qū)停留時間的長短����,對能量輸入大小具有重要的調(diào)節(jié)作用,決定了粉末顆粒能否充分熔化���。Wang 等[31]發(fā)現(xiàn),在 850~1 450 mm/s時��,可獲得尺寸精度與粗糙度最佳的表面���,并且隨著掃描速度逐漸提高�����,顯微組織從等軸晶變化為等軸晶和柱狀晶的混合物����。當(dāng)掃描速度超過 850 mm/s 時���,顯微組織完全轉(zhuǎn)化為柱狀晶�����,并且針狀結(jié)構(gòu)逐漸細(xì)化,并從 α(α′)+β 相逐漸轉(zhuǎn)變?yōu)?α′相����,同時顯微硬度逐漸下降����,如圖 3 所示�。Sun 等[32]發(fā)現(xiàn),當(dāng)掃描速度提高時����,表面掃描軌跡的形態(tài)由清晰均勻變?yōu)闊o序分布����,而降低掃描速度與適當(dāng)提高激光功率可以提高成形試樣的致密度���,并提升預(yù)制件的拉伸性能���,如圖 4所示����。施承坤等[33]發(fā)現(xiàn),當(dāng)掃描速度為 1 200、1 300�、1 400 mm/s 時����,隨著掃描速度的增加�����,SLM 成形 TC4鈦合金制件的氣孔和裂紋得到改善��,提高了制件的力學(xué)性能�,在 1 400 mm/s 時,試樣的抗拉強(qiáng)度最高。

Kruth 等[34]使用了 225����、380 mm/s 的掃描速度進(jìn)行樣品成形����,發(fā)現(xiàn)較低的掃描速度�,降低熱梯度的變化,可以減少熱應(yīng)力,但過高的掃描速度會導(dǎo)致殘余應(yīng)力的增加。

激光束在熔池上停留的時間長短取決于掃描速度的快慢����,合適的掃描速度能夠提供充足的能量���,使粉末充分熔化�。當(dāng)掃描速度較快時,單位時間內(nèi)激光與粉末作用的時間較短,能量輸入不足��,熔化路徑上的粉末不能完全融化�����,部分顆粒分散在試樣內(nèi)部����,從而形成孔隙�;當(dāng)掃描速度較低時,激光束在粉末顆粒上停留的時間增加,導(dǎo)致形成的熔體不穩(wěn)定����,成形樣品具有較多的孔洞���,并出現(xiàn)雜質(zhì)與裂紋����。

2.1.3 激光掃描間距

掃描間距同樣是 SLM 成形過程中的重要參數(shù)�,掃描間距的不同同樣會導(dǎo)致能量密度不同�����。這會影響掃描線之間是否發(fā)生重疊�,從而影響粉末熔化部分的熔道搭建面積����,而合適的熔道搭建面積是成形致密度較好的必要條件[37]。黃建國[35]通過比較 0.05�、0.07���、0.11 mm 等 3 組不同的掃描間距對試樣成形質(zhì)量的影響����,發(fā)現(xiàn)當(dāng)激光掃描間距為 0.05 mm 時�����,致密度出現(xiàn)最低值��;當(dāng)掃描間距為 0.11 mm 時,由于掃描間距較大����,產(chǎn)生較多的未熔或半熔粉末顆粒����,從而形成縫隙和孔洞等缺陷���。王小龍[36]同樣發(fā)現(xiàn)�,隨著掃描間距的

不斷增加���,成形零件的致密度先逐漸增大�,隨后逐漸減小,在 0.09 mm 時達(dá)到最大���。王沛[37]發(fā)現(xiàn),當(dāng)掃描間距為 0.05 mm 時�,由于掃描線重疊的搭接率較高�,能量得到充分輸入�,激光作用的區(qū)域出現(xiàn)多次熔化和凝固,以及粉末缺失不足�,產(chǎn)生孔洞等現(xiàn)象��,降低了成形效率。當(dāng)掃描間距為 0.1 mm 時���,掃描線之間搭接率繼續(xù)降低,甚至分離�,導(dǎo)致掃描區(qū)中的金屬粉末融合較差���,出現(xiàn)較大的孔洞現(xiàn)象����,影響成形質(zhì)量。

綜上所述����,相關(guān)學(xué)者的研究表明����,當(dāng)掃描間距為0.05~0.09 mm 時���,在掃描路徑上能夠充分熔化粉末顆粒�����,樣品的成形質(zhì)量較好。當(dāng)間距較小時�����,雖然不容易形成孔洞等缺陷��,但會發(fā)生金屬粉末重熔的現(xiàn)象�����,零件的相對密度會降低。若掃描間距過大,在掃描間隔區(qū)域的粉末顆粒不能未完全熔化,從而形成表面缺陷�����。掃描間距除了在一定程度上影響了激光選區(qū)熔化的成形質(zhì)量外����,對零件的加工周期也有影響。

2.1.4 鋪粉厚度

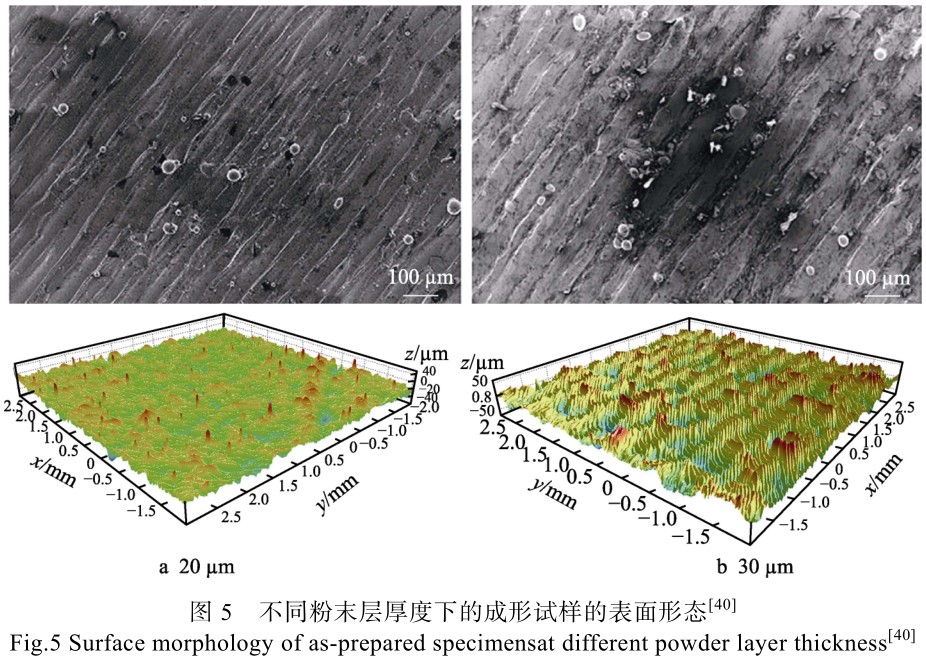

王沛[37]和 Qiu 等[38-39]發(fā)現(xiàn)��,當(dāng)鋪粉厚度為 0.02 mm時��,激光掃描軌道分布均勻���,且成形試樣的空隙率較低��;當(dāng)鋪粉厚度提高至 0.06 mm 時,掃描軌跡發(fā)生錯位���,洞狀空隙數(shù)量急劇上升,成形質(zhì)量變差���;隨著鋪粉厚度繼續(xù)增加,掃描軌跡趨于不規(guī)則��,熔體的流動趨于不穩(wěn)定�����,試樣表面起伏增大。Nguyen 等[40]發(fā)現(xiàn)��,當(dāng)粉層厚度為 0.02~0.05 mm 時�����,較低的鋪粉厚度能夠提高成形試樣的相對密度與表面質(zhì)量(如圖 5 所示)�,從而獲得較高的抗拉強(qiáng)度和顯微硬度��。Sun 等[41]通過比較 0.02~0.08 mm 范圍內(nèi)的鋪粉厚度同樣發(fā)現(xiàn)���,粉末厚度的增加將導(dǎo)致熔體的不均勻�����,同時降低了成形試樣的致密度。

由于在 SLM 成形過程中需要在基板上層層鋪粉再進(jìn)行熔化,而激光照射的能量是一定的���,鋪粉厚度將影響熔池的深度,從而決定成形質(zhì)量。大量學(xué)者通過研究不同鋪粉層厚度的成形零件�,得出在鋪粉層較小時���,單位體積內(nèi)的能量密度相對較大����,粉末得到充分熔化,從而提高了成形試樣的致密度與表面質(zhì)量;而在較高的鋪粉層厚度下�����,單位體積的能量密度相對較小�,未熔化的粉末顆粒較多��,從而提高了成形件的孔隙率���。

2.1.5 其余參數(shù)

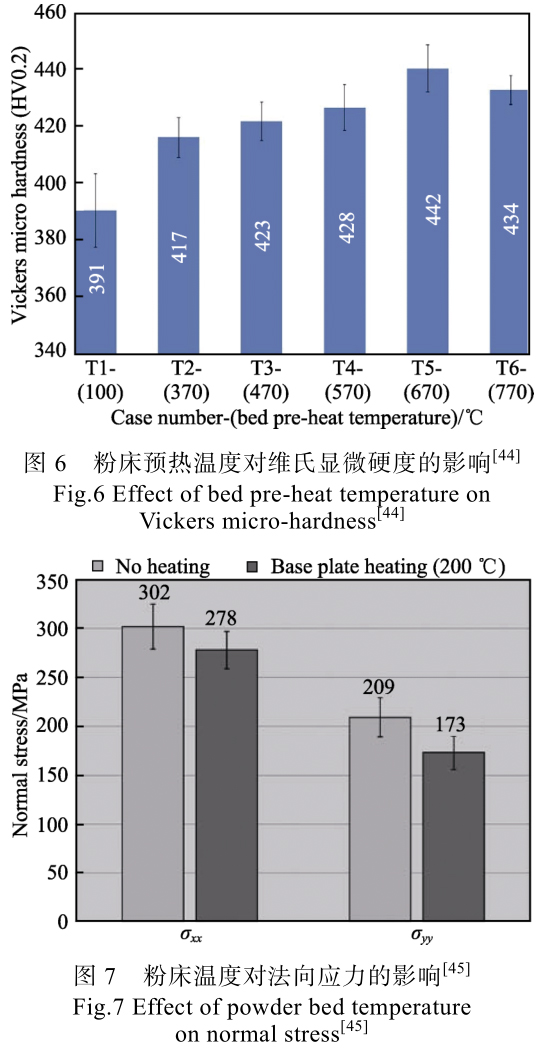

除了一些主要工藝參數(shù)對樣品的影響�,還有成形方向��、粉床溫度以及加工變量等參數(shù)對 SLM 成形過程存在一定的影響�����。孫東升[42]發(fā)現(xiàn),不同成形方向會引起熱積累的差異性���,繼而導(dǎo)致成形試樣的致密化程度以及顯微組織演變的差異,XZ 成形方向的板狀時間致密化程度和拉伸性能明顯大于 XY 成形方向的板狀試件。Xu 等[43]發(fā)現(xiàn)���,較短的夾層時間、較大的層厚�����、較少的支撐結(jié)構(gòu)�����、較大的零件尺寸和較少的接觸有利于馬氏體的分解���,且分解產(chǎn)生的 α+β 微觀結(jié)構(gòu)取決于相變溫度和停留時間��。Ali 等[44]將粉床溫度提高到 570 ℃時,可使 α'馬氏體分解為平衡的 α+β 微觀結(jié)構(gòu)�����,顯著減少 SLM 成形 TC4 鈦合金內(nèi)部殘余應(yīng)力的形成����,提高了成形件的屈服強(qiáng)度�、延展性以及顯微硬度,如圖 6 所示��。Mercelis 等[45]�、Miao 等[46]、Chen等[47]同樣發(fā)現(xiàn),基板的加熱使溫度梯度得到降低����,從而降低了部件的各向殘余應(yīng)力(如圖 7 所示)�,但在大多數(shù)商用 SLM 機(jī)器上很難實現(xiàn)高的預(yù)熱溫度�����。Xu等[48]通過改變一系列的加工變量(包括層厚����、能量密度和焦點偏移距離)����,使非平衡的馬氏體原位分解為新型的超細(xì)片狀 α+β 結(jié)構(gòu),提高了試樣的拉伸伸長率和屈服強(qiáng)度�����,性能優(yōu)于具有 α'馬氏體的 SLM 成形 TC4鈦合金���。上述實驗表明�����,通過優(yōu)化試樣的成形方向����,適當(dāng)?shù)靥嵘鄞矞囟?��,縮短夾層時間等工藝方法����,SLM 成形工藝可以獲得拉伸性能優(yōu)異的試件。

2.2 LMD 成形工藝參數(shù)

2.2.1 激光功率

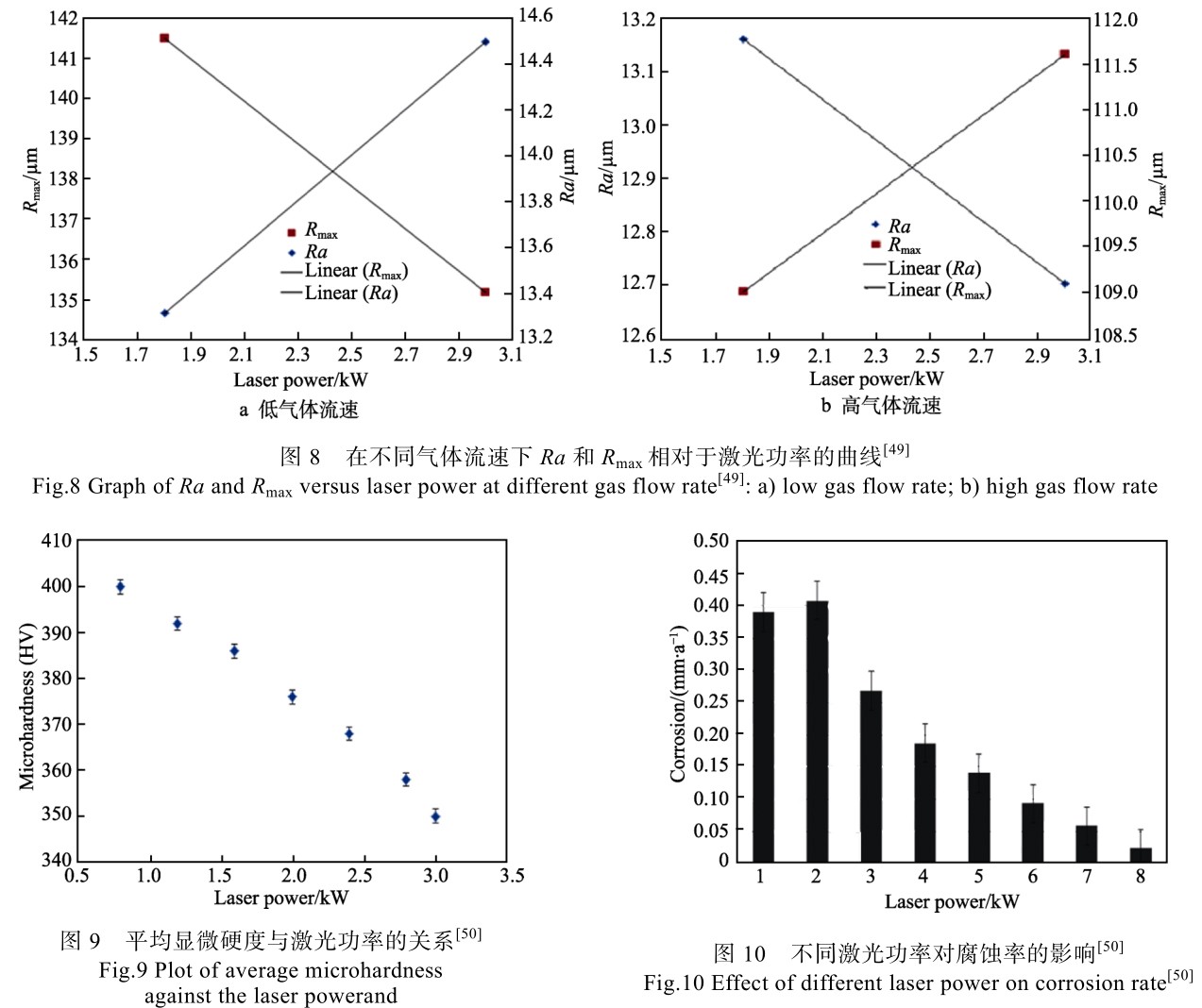

激光功率是 LMD 成形過程中的主要控制參數(shù)之一����,通過調(diào)控不同數(shù)值的激光功率����,能夠得到不同的微觀組織�����,并且激光功率對熔覆層熔融效果的影響較大�����。Mahamood 等[49-50]發(fā)現(xiàn),當(dāng)激光功率在 1 500~3 100 W 時,增大激光功率能夠降低 LMD 成形 TC4鈦合金的孔隙率,從而提高其表面質(zhì)量,如圖 8~10所示����。此外��,在較高的激光功率下,適度提高顯微硬度能夠改善 LMD 成形 TC4 鈦合金的抗腐蝕性能。

Ravi 等[51]發(fā)現(xiàn)��,激光功率對沉積態(tài) TC4 鈦合金的晶體結(jié)構(gòu)有很大的影響�,較高的激光功率會導(dǎo)致試樣產(chǎn)生更大尺寸的晶粒和更粗的微觀結(jié)構(gòu)����。傅道健[52]發(fā)現(xiàn),TC4 粉末熔融效率隨著激光功率的增大而升高�����,當(dāng)激光功率降低時���,試樣易出現(xiàn)層間未融化的缺陷����,使原本垂直外延生長的柱狀晶產(chǎn)生傾斜;當(dāng)激光功率升高時�,成形試樣的微觀組織截面呈現(xiàn)等軸狀 β 晶粒與垂直生長的柱狀 β 晶粒�����。

從實驗結(jié)果可見,通過適當(dāng)增大激光功率��,從而增大熔覆層的深度與寬度���,可提高粉末的熔融效率�����。同時�����,掃描單道之間的寬度減小,成形試樣的孔隙率得到降低�,從而提高了試件的成形質(zhì)量�。通過研究總結(jié)得到適合不同應(yīng)用場景且穩(wěn)定高效的激光功率參數(shù)��,可以在激光熔化沉積過程中得到均勻、細(xì)化的微觀組織結(jié)構(gòu)�����。

2.2.2 激光掃描速度

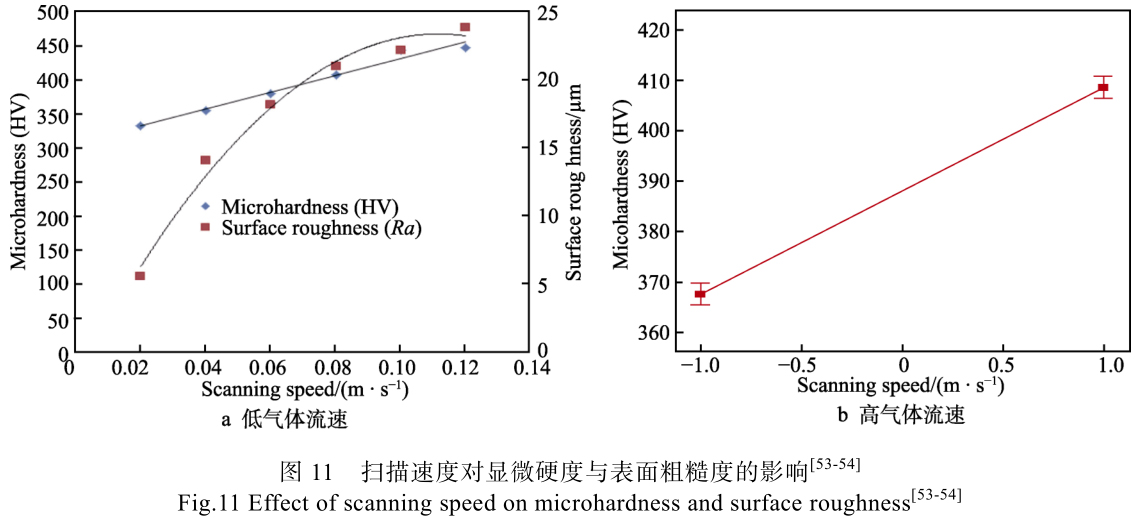

相比于激光功率,掃描速度對微觀組織結(jié)構(gòu)的影響更明顯�,尤其是對晶粒結(jié)構(gòu)轉(zhuǎn)變與尺寸的影響較為明顯�。Mahamood 等[53-54]探究了 20~120 mm/s 的掃描速度對試樣性能的影響��,發(fā)現(xiàn)隨著掃描速度的增加�����,成形零件的凝固速度也得到了提高,從較軟的魏氏 α晶粒結(jié)構(gòu)轉(zhuǎn)變?yōu)檩^硬的馬氏體 α 晶粒結(jié)構(gòu)�,而且成形試樣的顯微硬度和表面粗糙度均隨著掃描速度的提高而增大�����,如圖 11 所示。為了達(dá)到最小的表面粗糙度���,同時保持適中的顯微硬度,最佳的掃描速度約為630 mm/s����。李俐群等[55]發(fā)現(xiàn)�,隨著掃描速度的降低����,熱積累越明顯,從而引起柱狀晶寬度的增大����。當(dāng)掃描速度降低到一定數(shù)值時����,柱狀晶轉(zhuǎn)變?yōu)榧?xì)小的等軸晶����。在低掃描速度下�,激光與粉末的相互作用時間較長,融化粉末材料需要耗費(fèi)更多的時間�,沉積的粉末會產(chǎn)生較大的熔池�����,從而導(dǎo)致較低的顯微硬度,而較大的熔池需要更長的時間來凝固與冷卻��,基材表面的熔化程度較高�;在高掃描速度下,快速冷卻可能會導(dǎo)致沉積樣品表面形成片狀形貌����,這可能是表面粗糙度較高的原因�。

2.2.3 送粉速率

與掃描速度類似�,送粉速率在一定程度上也會影響金屬的成形速率和成形質(zhì)量。在 LMD 工藝中,常用的送粉速率為 1~10 g/min。Zhong 等[56]總結(jié)得到Ti6Al4V 的 LMD 沉積速率通常低于 8.4 g/min����,送粉速率的增加會導(dǎo)致顯微硬度和表面粗糙度的增加��。時國浩[57]發(fā)現(xiàn),隨著粉末輸送速率的增加,試樣的致密度呈現(xiàn)出逐漸減小的趨勢。由于送粉速率較小時�,過剩的能量輸入使熔體具有較高的過熱度����,熔體中的氣體逸出熔體表面��,從而提高試樣的致密度�����;較高的送粉速率會使熔體中的氣體難以逸出熔體表面���,從而導(dǎo)致氣孔數(shù)量增加�����。

綜上所述�����,在能量輸入不變的條件下����,熔池的面積變化不大�。當(dāng)送粉速率較低時,粉末層寬度與厚度較低,適當(dāng)增大送粉速率可以使更多的粉末得到充分融化��。當(dāng)送粉速率較大時����,多余的粉末也不會被熔池熔化,而粉末沉積在試樣中會產(chǎn)生未融合的缺陷。此外���,過高的送粉速率也會導(dǎo)致材料的浪費(fèi),大大提高LMD 技術(shù)的成本。

2.3 SLM 與 LMD 的掃描策略影響

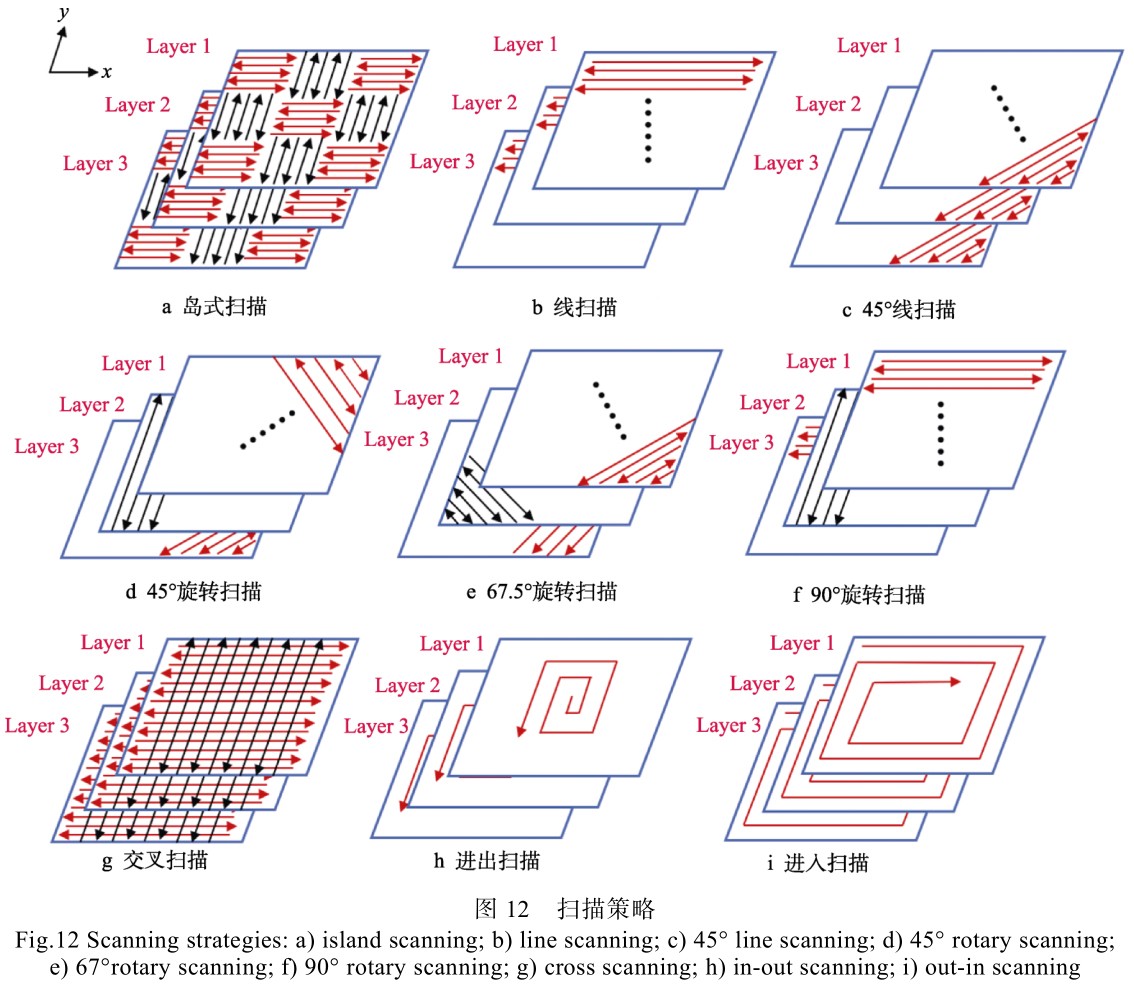

除了不同工藝參數(shù)外,結(jié)合理想的掃描策略可以顯著提高打印部件的力學(xué)性能��。目前�,在成形過程中,常見的掃描方式可分為同層掃描和異層掃描�,其中同層掃描包括島式和 S 形掃描等方式����,而異層掃描主要是不同掃描方向的成形方式�����,主要的掃描策略如圖12 所示。在 SLM 成形過程中��,Ali 等[58]發(fā)現(xiàn)����,采用90°交替掃描策略的 SLMed TC4 鈦合金零件的殘余應(yīng)力積累最低。采用棋盤式掃描時(如圖 9a 所示)���,隨著棋盤塊大小(掃描矢量長度)的增加���,殘余應(yīng)力呈上升趨勢。郝云波等[58]比較了單向掃描與往復(fù)掃描成形 TC4 鈦合金�,發(fā)現(xiàn)單向掃描在成形過程中易引起誤差累積�;在往復(fù)掃描時�����,由于掃描方向不斷變化�,因此可以消除掃描層間的高度差�,可使試樣表面平整,從而提升其表面質(zhì)量����。徐浩然等[60]發(fā)現(xiàn)�����,層間同向正交掃描策略能得到更好的層間溫度分布,提高零件質(zhì)量�����;而采用層間異向掃描策略時��,在掃描路徑末端會出現(xiàn)局部高溫現(xiàn)象。Ni 等[61-62]采用 3 種角度的異層掃描策略�����,發(fā)現(xiàn) 0°和 90° SLMed Ti6Al4V 合金頂面的表面質(zhì)量明顯好于前表面����,而 67.5° SLMed Ti6Al4V合金前表面的表面質(zhì)量略好于頂面。

LMD 成形過程中�����,萬樂[63]發(fā)現(xiàn)�����,采用普通式��、棋盤式和條帶式的單層掃描方式時���,LMD 成形試樣的表面質(zhì)量相差不大�����,但正交式由于每層掃描 2 次,導(dǎo)致試樣成形過程的整體熱循環(huán)發(fā)生變化���。回形式在掃描直角時����,激光束的掃描速度會降低���,導(dǎo)致直角處的能量密度升高����,從而影響直角處的試樣表面形貌���。

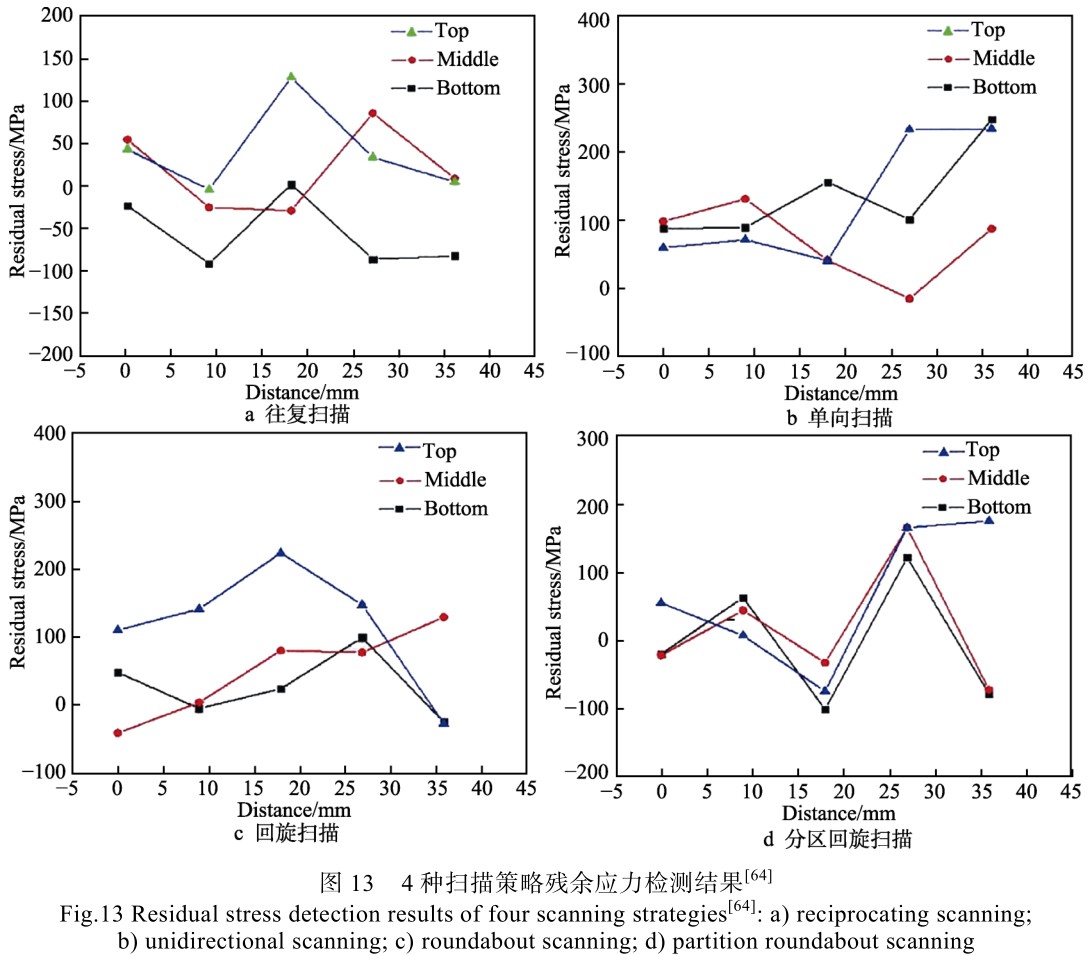

單奇博等[64]發(fā)現(xiàn)�,不同掃描策略下�,網(wǎng)籃組織形態(tài)存在差異,從而影響了 LMDed TC4 合金的力學(xué)性能。在回旋掃描策略下的拉伸強(qiáng)度和屈服強(qiáng)度要大于單向掃描策略,分區(qū)回旋掃描所得的殘余應(yīng)力分布更均勻�,4 種掃描策略及其殘余應(yīng)力結(jié)果如圖 13 所示���。

不同掃描策略會引起掃描路徑上熔池的冷卻時間���、激光輸入位置��、溫度梯度等發(fā)生變化[63]。同層掃描方式由于包含單向掃描、往復(fù)掃描以及回旋掃描等掃描方式�����,得到的柱狀晶形態(tài)與排列方向具有很大差異����,單向掃描中的柱狀晶較為稀疏,且晶界分明����,往復(fù)掃描中的柱狀晶密集����,且晶界較為雜亂��,而回旋掃描中的柱狀晶晶粒較小����,且方向變化較大����,這也導(dǎo)致了不同掃描方式之間的力學(xué)性能存在較大的差異��。異層掃描由于不同成形方向掃描角度的差異��,層與層之間掃描方向的變化,成形試樣的不同���,表面微觀組織與力學(xué)性能存在較大的差異,具有較強(qiáng)的各向異性特點���。因此,對于不同成形要求的構(gòu)件需要采用與之匹配的掃描策略,尋找合適的掃描方式優(yōu)化零件的成形效果��,同時提高增材制造成形零件的表面質(zhì)量與力學(xué)性能�。

3 、熱處理對鈦合金組織與力學(xué)性能的影響

在使用 SLM 和 LMD 工藝成形 TC4 鈦合金零件時,常受到復(fù)雜熱交互和飛濺等因素的影響�,導(dǎo)致成形零件出現(xiàn)較大的孔隙��、粗糙度和殘余應(yīng)力等[65]。熱處理是改善金屬材料微觀組織和力學(xué)性能常用的方法之一。合適的熱處理可以極大地減小快速凝固中產(chǎn)生的殘余應(yīng)力����,改變相的形狀和大小等��,從而優(yōu)化微觀組織�,提高力學(xué)性能�。目前常用的熱處理方法包括退火、固溶與固溶時效,在加熱升溫過程中��,使原子重新排列組合�,使亞穩(wěn)定非平衡組織轉(zhuǎn)變?yōu)槠胶饨M織,減少晶粒間的聚集效應(yīng),從而減小試樣的殘余應(yīng)力[66]。

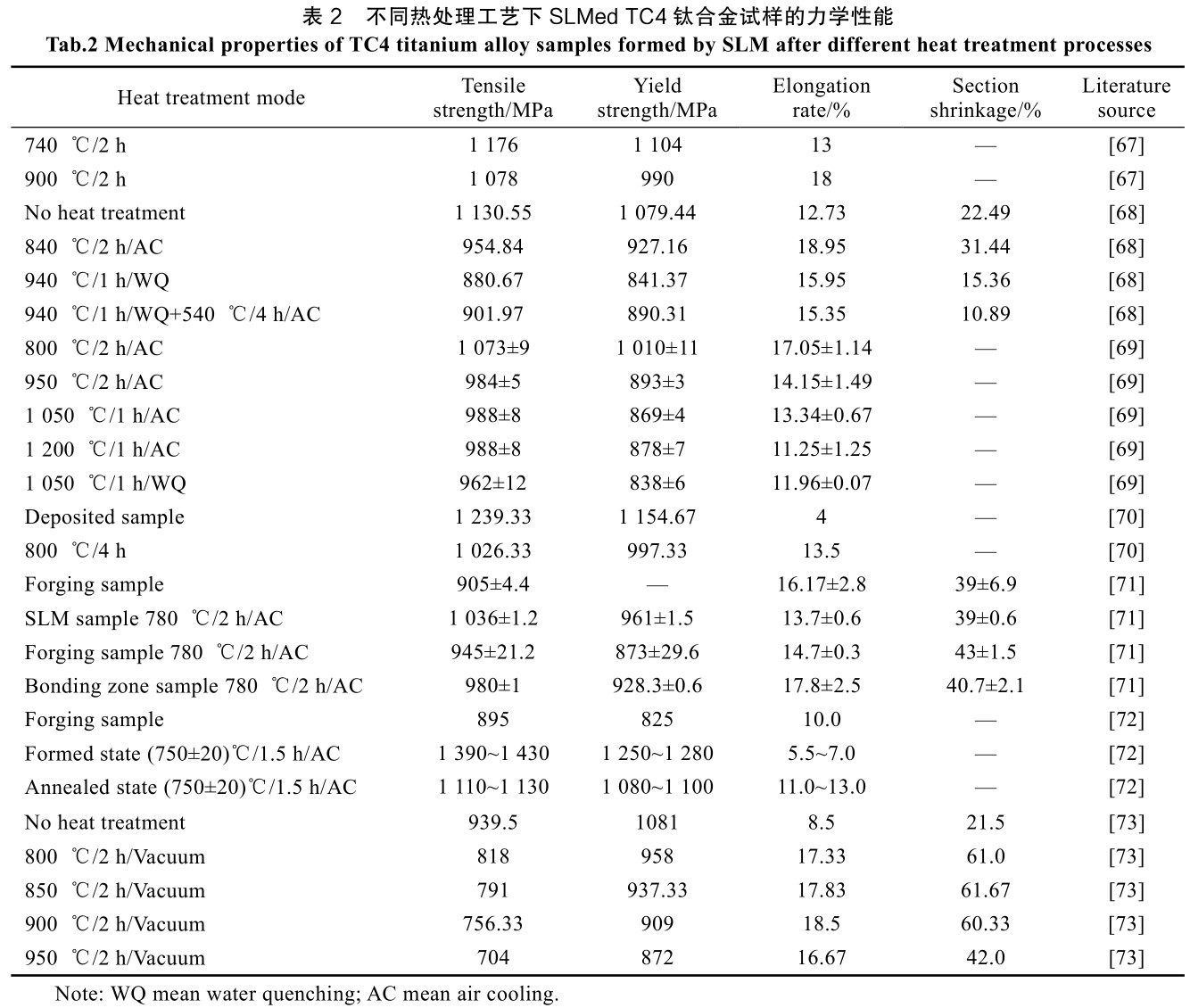

因此,對鈦合金零部件進(jìn)行不同方法的熱處理可一定程度上解決上述問題。不同熱處理工藝下 SLMed TC4鈦合金的力學(xué)性能見表 2�。

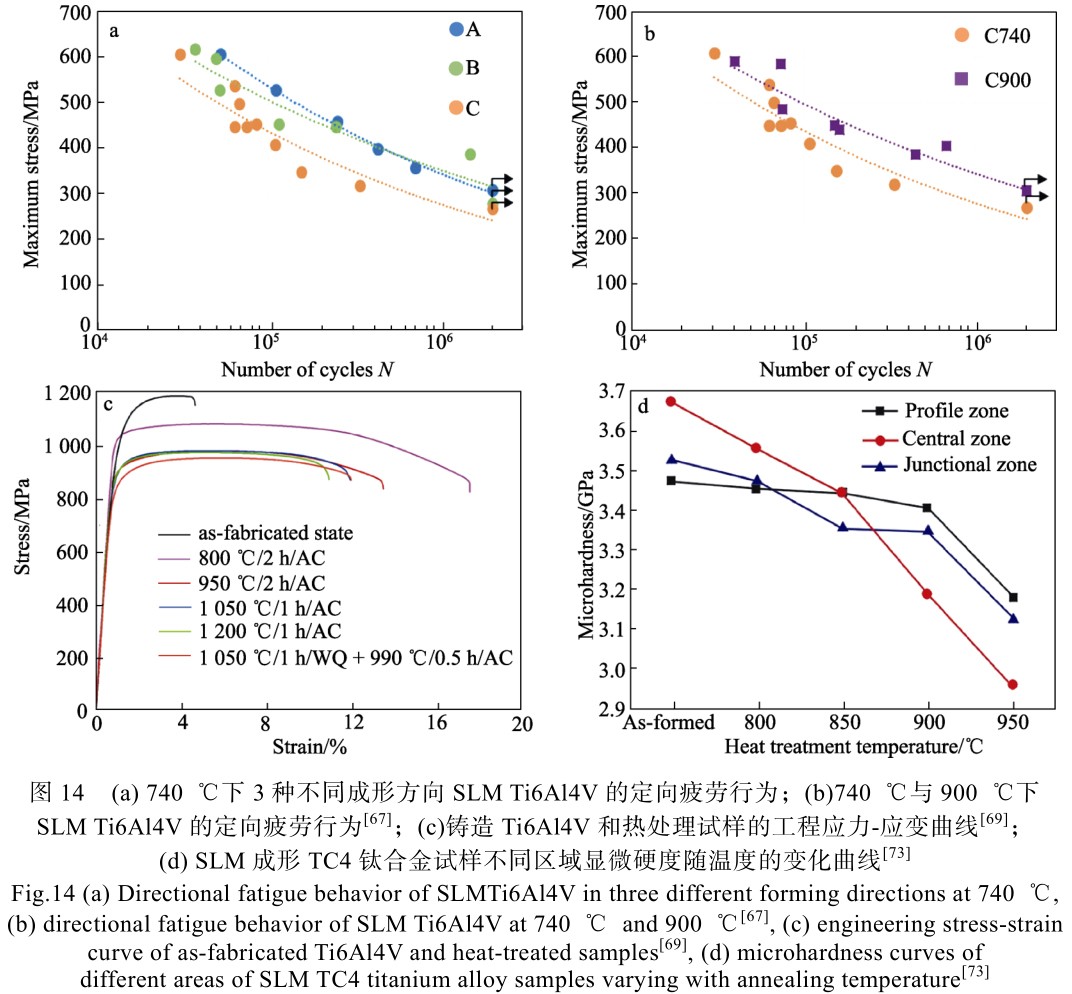

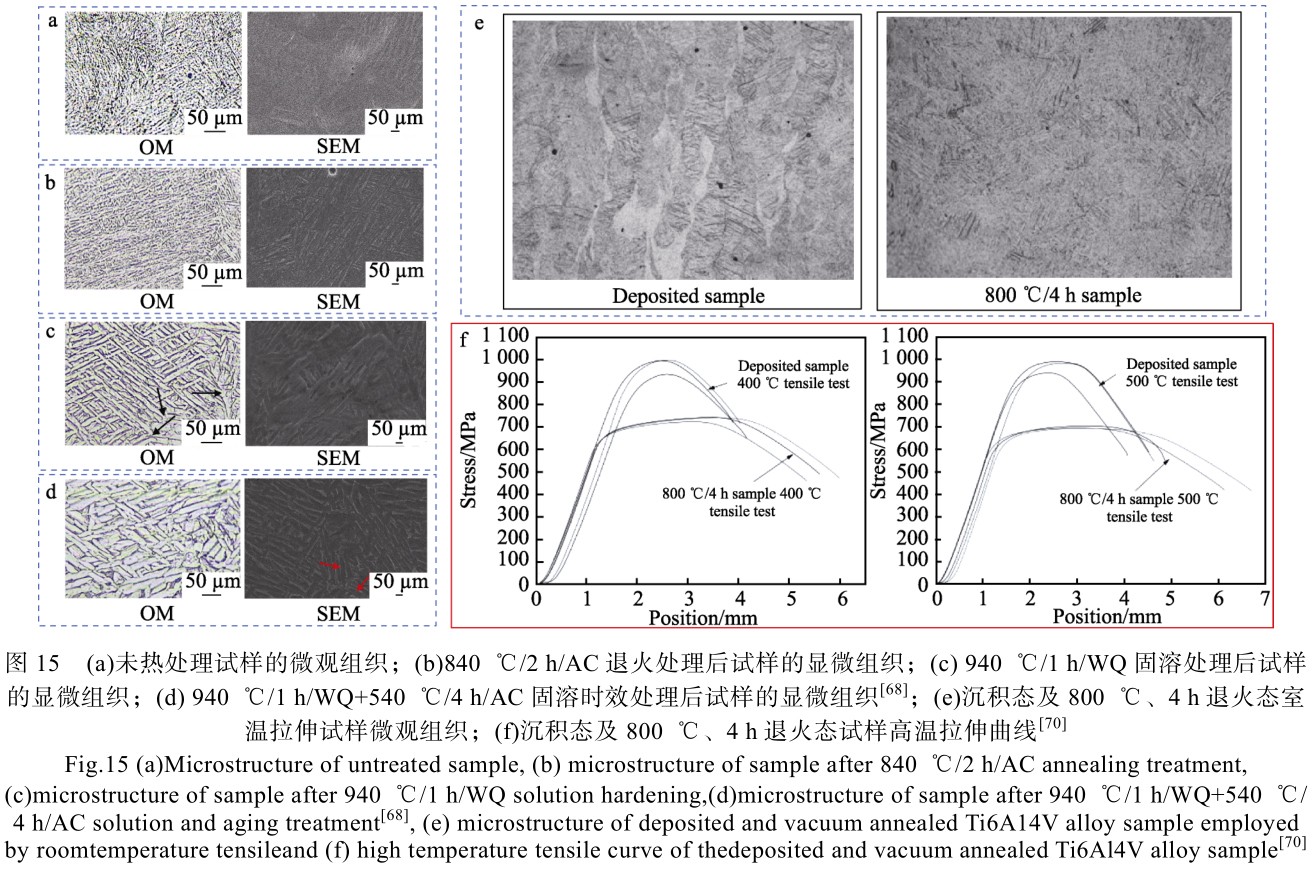

Frkan 等[67]發(fā)現(xiàn)����,在 740 ℃熱處理后��,SLM 成形 TC4 鈦合金的微觀結(jié)構(gòu)顯示出由 α 和 β 相形成的兩相結(jié)構(gòu),在 900 ℃下熱處理的試樣���,顯示出以 α'的細(xì)針為特征的微觀結(jié)構(gòu),900 ℃熱處理后的組織結(jié)構(gòu)更均勻�,而且略高于 740 ℃的疲勞強(qiáng)度���,如圖 14a��、b 所示。肖振楠等[68]發(fā)現(xiàn)�����,未熱處理的整體組織主要是分布均勻的針狀 α'馬氏體��,β 相含量很少���。試樣經(jīng)過退火處理后�,α 相發(fā)生粗化��,并且發(fā)生積聚�����。試樣經(jīng)過固溶處理后,形成了交錯的網(wǎng)籃組織���,β 相含量增多,部分 α 相發(fā)生彎曲現(xiàn)象���,如圖 15c 所示。經(jīng)過固溶時效處理后�����,整體組織由均勻彌散的(α+β)相構(gòu)成�����,條狀 α 相發(fā)生粗化,而且 β 相晶界更加清晰。

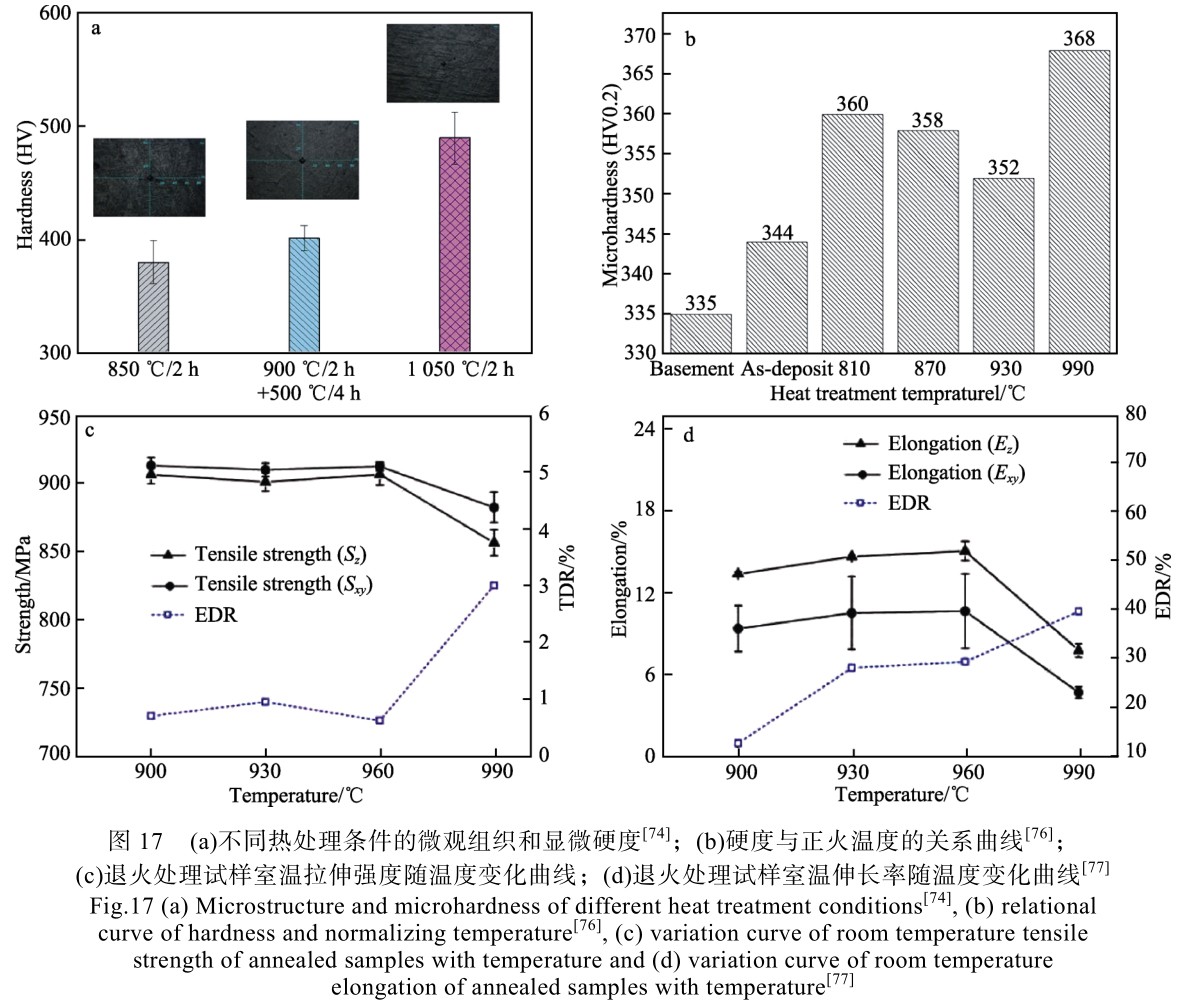

經(jīng)測定�����,這 3 種熱處理方式降低了試樣的強(qiáng)度和殘余應(yīng)力�����,同時提高了試樣的塑性����。Huang 等[69]發(fā)現(xiàn)��,亞固溶熱處理與超固溶熱處理�、混合處理相比�����,會產(chǎn)生籃狀的微觀結(jié)構(gòu)和更好的力學(xué)性能�,但不能改變原有β 晶粒的形態(tài)�����。肖美立等[70]發(fā)現(xiàn)���,SLMed TC4 鈦合金沉積態(tài)金相組織保留了明顯的 β 柱狀晶界���,而針狀 α'馬氏體近似 45°方向排列��。經(jīng)過退火處理后,原始 β柱狀晶界消失,晶粒更趨向于等軸化�,α'馬氏體沒有發(fā)生粗化��,而向短軸化方向演變,如圖 15e 所示��。退火態(tài)試樣與沉積態(tài)試樣相比����,其室溫的拉伸強(qiáng)度發(fā)生降低,但斷后伸長率明顯提高�����,因此塑性得到提升��,如圖 15f 所示���。王舒等[71]發(fā)現(xiàn)�,經(jīng)過 780 ℃×2 h 退火熱處理后�,結(jié)合區(qū) TC4 鈦合金的身長率與斷面收縮率比增材制造區(qū)與鍛造區(qū)都有所降低,而屈服強(qiáng)度與抗拉強(qiáng)度處于增材制造區(qū)和鍛造區(qū)之間。梁曉康等[72-73]發(fā)現(xiàn)�����,沉積態(tài) TC4 鈦合金的抗拉強(qiáng)度與硬度隨著退火溫度的升高而降低���,而塑性得到提升�����,如圖 14d 所示�。這是由于退火處理后針狀 α 相的含量增加�,且 α板條發(fā)生一定的粗化,同時 β 相含量增加,又因 β 相強(qiáng)度低于 α 相��,而塑性高于 α 相����,從而使試樣強(qiáng)度降低���,塑性得到提高���。樂方賓[74]發(fā)現(xiàn)���,隨著熱處理溫度從 850 ℃提升至 1 050 ℃���,SLMed TC4 鈦合金的顯微硬度也隨之增加�����。這是由于 850�、900 ℃熱處理后��,針狀馬氏體結(jié)構(gòu)被消除����,形成的 α 板條粗化導(dǎo)致較低的硬度值�,而 1 050 ℃熱處理組形成的 α 相具有精細(xì)的結(jié)構(gòu),其硬度值遠(yuǎn)高于另外 2 組��?���?梢姡?jīng)過一定的退火���、固溶以及固溶時效處理,原 SLMed TC4 鈦合金中 α+β 相組織發(fā)生轉(zhuǎn)變,從而使 SLMed TC4 鈦合金的拉壓強(qiáng)度降低����,而塑性得到大幅提升����,同時致密度可以達(dá)到鍛件水平�����,綜合性能得到改善��。

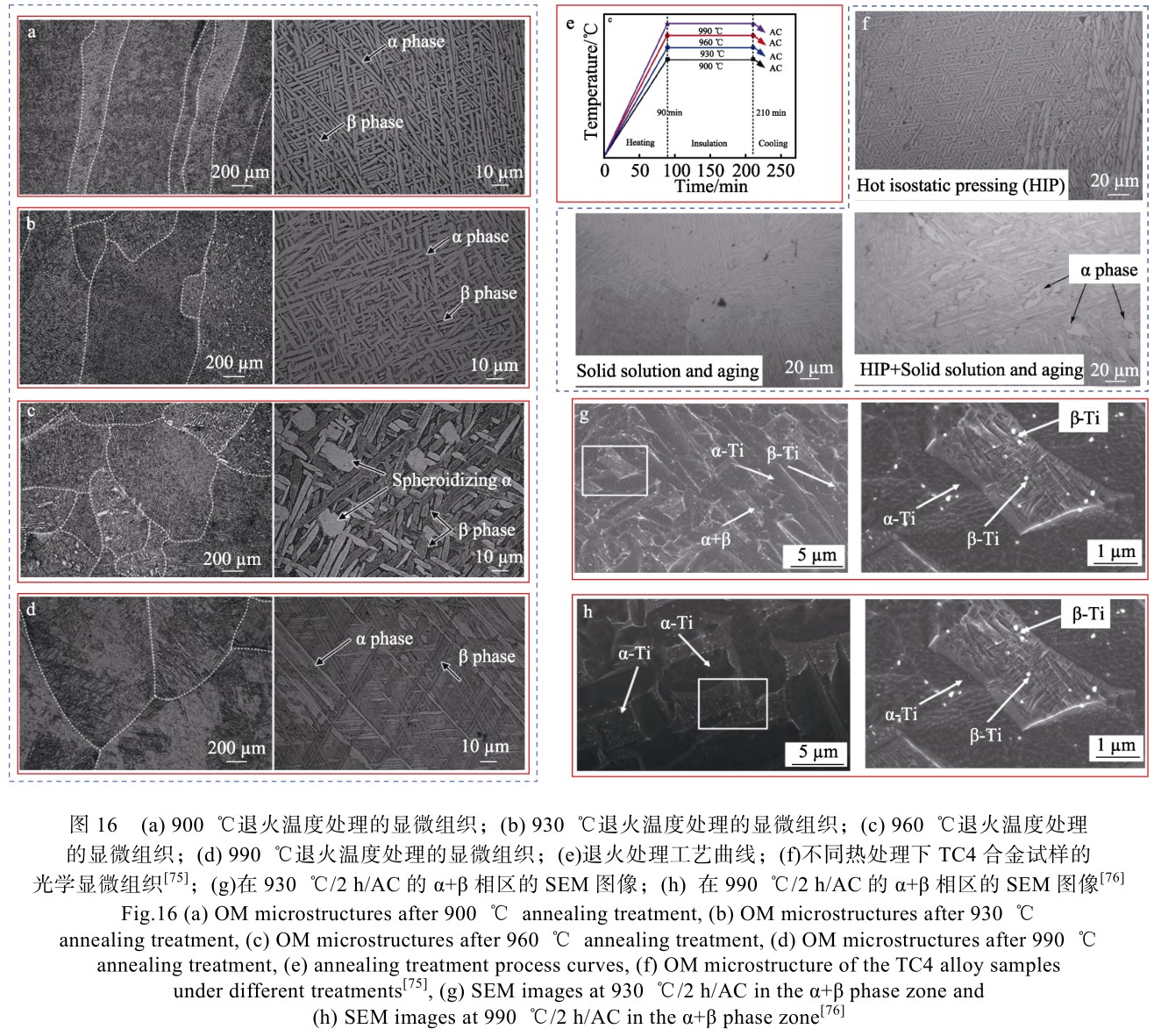

與 SLMed TC4 鈦合金類似,提升 LMDed TC4鈦合金力學(xué)性能的關(guān)鍵在于對其組織的調(diào)控��。除了在加工過程中可以通過工藝參數(shù)的調(diào)整實現(xiàn)對微觀結(jié)構(gòu)的控制外���,對成形零件進(jìn)行熱處理來也可實現(xiàn)微觀組織的優(yōu)化���。陳志茹等[75]發(fā)現(xiàn)��,熱等靜壓后���,LMDed TC4 合金組織為網(wǎng)籃組織��,α 相寬度增加,長寬比較??��;固溶時效后���,合金組織主要由雜亂短棒狀的 α 相組成�,如圖 16f 所示���。同時���,其抗拉強(qiáng)度達(dá)到 1 022 MPa����,屈服強(qiáng)度達(dá)到 909 MPa�,拉伸性能達(dá)到了鍛件標(biāo)準(zhǔn)。

Wei 等[76]發(fā)現(xiàn)�����,正火溫度對 LMDed TC4 的室溫拉伸和硬度有顯著的影響��。當(dāng)正火溫度為 990 ℃時�,由于溫度較高����,在空氣冷卻時冷卻速度非常快,使得 β相在冷卻過程中未完全轉(zhuǎn)變?yōu)?α 相���,同時形成極細(xì) α相,從而導(dǎo)致試件硬度明顯增加,如圖 17b 所示。初生 α-Ti 相的長寬比與含量隨著正火溫度的升高而逐漸降低����,在 930 ℃和 990 ℃時���,β-Ti 相不僅存在于α-Ti 相之間����,而且還存在于板條狀 α-Ti 相的網(wǎng)絡(luò)中�,如圖 16g、h 所示����。欽蘭云等[77]發(fā)現(xiàn),LMDed TC4 鈦合金隨著退火溫度的升高,組織中的 α 片層寬度逐漸增大,如圖 16a�、b 所示��。當(dāng) TC4 鈦合金在 960 ℃以上高溫退火處理時,與室溫形成較大的溫度梯度,空冷狀態(tài)下���,冷卻速率較快,從而發(fā)生了 β 相向 α'相和α''相的轉(zhuǎn)變��,形成馬氏體�,如圖 16c��、d 所示。退火溫度對試樣室溫拉伸性能的各向異性具有一定影響,如圖 17c、d 所示��?�?梢?�,當(dāng) LMDedTC4 鈦合金熱處理溫度在 β 相相變點之下進(jìn)行時,現(xiàn)有的柱狀初生 β晶形態(tài)和大小都不會發(fā)生變化,而內(nèi)部的 α 晶粒則會發(fā)生改變;當(dāng)熱處理溫度在 β 相相變點之上進(jìn)行時���,初生的柱狀 β 晶將會重新生長,內(nèi)部的 α 相會完全轉(zhuǎn)變?yōu)?β 相。

上述研究中的結(jié)果表明���,采用不同的熱處理工藝會使材料表現(xiàn)出不同的微觀和性能特點,通過不同的熱處理工藝能夠使微觀組織更均勻,從而提高材料的塑性,同時一定程度上降低材料的強(qiáng)度與硬度�。此外��,合理選擇熱處理的溫度和時間是改善其力學(xué)性能的關(guān)鍵因素。

4 ����、結(jié)論

合理的激光成形參數(shù)和適當(dāng)?shù)暮筇幚砜梢允?TC4鈦合金粉末充分熔化��,減少成形時的孔洞現(xiàn)象,使非平衡組織重新排列組合�,從而減小零件的殘余應(yīng)力�,并提高力學(xué)性能����。目前一些 SLM 與 LMD 成形鈦合金結(jié)構(gòu)件強(qiáng)度已經(jīng)高于鍛件水平,但塑性較差,其性能還不能滿足一些使用環(huán)境的要求��。本文通過對國內(nèi)外文獻(xiàn)進(jìn)行研究分析����,主要結(jié)論如下:

1)影響 SLM 成形 TC4 鈦合金組織性能的主要參數(shù)包括激光功率����、掃描速度、掃描間距���、鋪粉厚度以及粉床溫度等。在其他參數(shù)相同的情況下����,較高的激光功率能夠充分熔化粉末�,從而提高試樣表面質(zhì)量��;而較高的掃描速度會使晶粒逐漸細(xì)化����,α+β 相轉(zhuǎn)變?yōu)?α′相�,降低了零件的顯微硬度,拉伸性能變差����;隨著激光掃描間距的增加����,試樣的致密度先發(fā)生增大再減?����?;較低的鋪粉厚度能夠提高試樣的相對密度��,提高其抗拉強(qiáng)度與顯微硬度;提高一定的粉床溫度可優(yōu)化成形件的屈服強(qiáng)度及延展性���。

2)影響 LMD 成形 TC4 鈦合金組織性能的主要參數(shù)包括激光功率、掃描速度以及送粉速率等�。提高成形過程中的激光功率�,能夠降低成形試樣的孔隙率���,從而改善其表面粗糙度與抗腐蝕性能����;隨著掃描速度增加,顯微硬度和表面粗糙度得到提高�����,而且激光功率與掃描速度之間有較大的關(guān)聯(lián)性,可采取較低的激光功率和較高的掃描速度進(jìn)行組合��,從而得到顯微硬度較高的試樣��;隨著送粉速率提高�,試樣致密度呈現(xiàn)先提高后降低的趨勢����。

3)激光選區(qū)熔化 TC4 鈦合金隨著退火溫度的升高,α 相轉(zhuǎn)變?yōu)?β 相���,β 相含量顯著提高,由于 β 相強(qiáng)度低于 α 相���,而塑性高于 α 相,從而降低了試樣的強(qiáng)度同時提高了試樣的塑性�����。根據(jù)已有研究��,選擇920~940 ℃進(jìn)行固溶處理,會形成(α+β)網(wǎng)籃組織�,使鈦合金試樣強(qiáng)度降低����,塑性提高���。目前已有研究人員將退火與固溶時效 2 種熱處理手段相結(jié)合���,更好地平衡了強(qiáng)度與塑性��。與 SLM 成形技術(shù)類似�����,隨著熱處理溫度適當(dāng)?shù)奶岣撸嫉尼槧铖R氏體結(jié)構(gòu)被消除����,從而提高了 LMD 成形 TC4 鈦合金的力學(xué)性能�����。

4)目前,對于如何通過調(diào)控合理的工藝參數(shù)�,同時匹配合適的熱處理方法��,并明晰其內(nèi)在機(jī)理的研究比較少,而匹配合理的 SLM 與 LMD 工藝參數(shù)和熱處理方法是獲得優(yōu)異力學(xué)性能鈦合金的最佳選擇。

因此�����,需要進(jìn)一步探索工藝參數(shù)���、掃描策略以及熱處理對 SLM 與 LMD 成形鈦合金的微觀結(jié)構(gòu)與性能的影響����。在不同的工藝參數(shù)中�,激光功率和掃描速度對成形件的成形質(zhì)量影響最大。因此���,在選擇這 2 個工藝參數(shù)時應(yīng)謹(jǐn)慎,從而盡可能減少缺陷����。此外�,不同熱處理方法的組合也是提升 SLM 與 LMD 成形鈦合金構(gòu)件組織性能的方式��,通過探索不同熱處理方法的組合以減少缺陷并提高鈦合金在不同工程應(yīng)用中的性能����。

參考文獻(xiàn):

[1]PUSHP P, DASHARATH S M, ARATI C. Classification and Applications of Titanium and Its Alloys[J]. Materials Today: Proceedings, 2022, 54: 537-542.

[2]張蕾濤, 劉德鑫, 張偉檣, 等. 鈦合金表面激光熔覆涂層的研究進(jìn)展[J]. 表面技術(shù), 2020, 49(8): 97-104.

ZHANG L T, LIU D X, ZHANG W Q, et al. Research Progress of Laser Cladding Coating on Titanium Alloy Surface[J]. Surface Technology, 2020, 49(8): 97-104.

[3]李俊峰, 魏正英, 盧秉恒. 鈦及鈦合金激光選區(qū)熔化技術(shù)的研究進(jìn)展[J]. 激光與光電子學(xué)進(jìn)展, 2018, 55(1):011403.

LI J F, WEI Z Y, LU B H. Research Progress on Technology of Selective Laser Melting of Titanium and Titanium Alloys[J]. Laser & Optoelectronics Progress,2018, 55(1): 011403.

[4]NIE X F, HE W F, ZHOU L C, et al. Experiment Inves-tigation of Laser Shock Peening on TC6 Titanium Alloy to Improve High Cycle Fatigue Performance[J]. Materials Science and Engineering: A, 2014, 594: 161-167.

[5]LAN L, XIN R Y, JIN X Y, et al. Effects of Laser Shock Peening on Microstructure and Properties of Ti-6Al-4V Titanium Alloy Fabricated via Selective Laser Melting[J].Materials, 2020, 13(15): 3261.

[6]張群森, 李崇桂, 李帥, 等. 鈦合金激光增材制造技術(shù)研究現(xiàn)狀及展望[J]. 熱加工工藝, 2018, 47(12): 21-24.

ZHANG Q S, LI C G, LI S, et al. Research Status and Prospect of Laser Additive Manufacturing Technology for Titanium Alloy[J]. Hot Working Technology, 2018, 47(12):21-24.

[7]董凱輝, 宋影偉, 韓恩厚. 鈦合金耐磨微弧氧化制備技術(shù)的研究進(jìn)展[J]. 表面技術(shù), 2021, 50(7): 57-65.

DONG K H, SONG Y W, HAN E H. Research Progress on the Preparation of Wear-Resistant Micro-Arc Oxidation Coatings on Titanium Alloys[J]. Surface Technology,2021, 50(7): 57-65.

[8]VILARO T, COLIN C, BARTOUT J D. As-Fabricated and Heat-Treated Microstructures of the Ti-6Al-4V Alloy Processed by Selective Laser Melting[J]. Metallurgical and Materials Transactions A, 2011, 42(10): 3190-3199.

[9]CAO F, ZHANG T T, RYDER M A, et al. A Review of the Fatigue Properties of Additively Manufactured Ti-6Al-4V[J]. JOM, 2018, 70(3): 349-357.

[10]SUN W B, MA Y E, HUANG W, et al. Effects of Build Direction on Tensile and Fatigue Performance of Selec-tive Laser Melting Ti6Al4V Titanium Alloy[J]. Interna-tional Journal of Fatigue, 2020, 130: 105260.

[11]PALMERI D, BUFFA G, POLLARA G, et al. The Effect of Building Direction on Microstructure and Microhar-dness during Selective Laser Melting of Ti6Al4V TitaniumAlloy[J]. Journal of Materials Engineering and Perfor-mance, 2021, 30(12): 8725-8734.

[12]趙劍峰, 馬智勇, 謝德巧, 等. 金屬增材制造技術(shù)[J].南京航空航天大學(xué)學(xué)報, 2014, 46(5): 675-683.

ZHAO J F, MA Z Y, XIE D Q, et al. Metal Additive Manufacturing Technique[J]. Journal of Nanjing University of Aeronautics & Astronautics, 2014, 46(5): 675-683.

[13]孫京麗, 柯林達(dá), 肖美立, 等. 選區(qū)激光熔化 TC4 合金微觀組織研究進(jìn)展[J]. 金屬熱處理, 2021, 46(2): 30-36.

SUN J L, KE L D, XIAO M L, et al. Research Progress on Microstructure of Selective Laser Melted TC4 Titanium Alloy[J]. Heat Treatment of Metals, 2021, 46(2): 30-36.

[14]劉家赫, 朱海紅, 胡志恒, 等. 激光選區(qū)熔化成形邊緣堆高控制[J]. 中國激光, 2017, 44(12): 1202007.

LIU J H, ZHU H H, HU Z H, et al. Control of Elevated Edge in Selective Laser Melt Molding[J]. Chinese Journal of Lasers, 2017, 44(12): 1202007.

[15]SINGLA A K, BANERJEE M, SHARMA A, et al.Selective Laser Melting of Ti6Al4V Alloy: Process Parameters, Defects and Post-Treatments[J]. Journal of Manufacturing Processes, 2021, 64: 161-187.

[16]ZHU Y, ZOU J, YANG H Y. Wear Performance of Metal Parts Fabricated by Selective Laser Melting: A Literature Review[J]. Journal of Zhejiang University: Science A,2018, 19(2): 95-110.

[17]CAI C, WU X, LIU W, et al. Selective Laser Melting of Near-α Titanium Alloy Ti-6Al-2Zr-1Mo-1V: Parameter Optimization, Heat Treatment and Mechanical Perfor-mance[J]. Journal of Materials Science & Technology,2020, 57: 51-64.

[18]鄧賢輝, 楊治軍. 鈦合金增材制造技術(shù)研究現(xiàn)狀及展望[J]. 材料開發(fā)與應(yīng)用, 2014, 29(5): 113-120.

DENG X H, YANG Z J. Current Situation and Prospect of Titanium Alloy Additive Manufacturing Technology[J]. Development and Application of Materials, 2014, 29(5):113-120.

[19]謝樂春, 劉兵亮, 孫軒, 等. 激光熔化沉積鈦合金及其復(fù)合材料組織力學(xué)性能研究進(jìn)展[J]. 航空制造技術(shù),2022, 65(S1): 49-66.

XIE L C, LIU B L, SUN X, et al. Research Progress on Microstructure and Mechanical Properties of Titanium Alloy and Titanium Matrix Composites by Laser Melting Deposition[J]. Aeronautical Manufacturing Technology,2022, 65(S1): 49-66.

[20]TSHEPHE T S, AKINWAMIDE S O, OLEVSKY E, et al.Additive Manufacturing of Titanium-Based Alloys- a Review of Methods, Properties, Challenges, and Prospects[J]. Heliyon, 2022, 8(3): e09041.

[21]DURAI MURUGAN P, VIJAYANANTH S, NATARAJAN M P, et al. A Current State of Metal Additive Manu-facturing Methods: A Review[J]. Materials Today: Pro-ceedings, 2022, 59: 1277-1283.

[22]李培真. 選區(qū)激光熔化成形 316L 不銹鋼和鈦合金工藝與性能研究[D]. 濟(jì)南: 山東大學(xué), 2020.

LI P Z. Research on Selective Laser Melting Process and Properties of 316L Stainless-Steel and Titanium Alloys [D]. Jinan: Shandong University, 2020.

[23]馬明明. 兩種典型金屬零部件激光增材制造技術(shù)基礎(chǔ)比較研究[D]. 武漢: 華中科技大學(xué), 2016.

MA M M. A Comparative Study on Fundamentals of Two Typical Laser Additive Manufacturing Technologies of Metallic Components[D]. Wuhan: Huazhong University of Science and Technology, 2016.

[24]GALY C, LE GUEN E, LACOSTE E, et al. Main Defects Observed in Aluminum Alloy Parts Produced by SLM:From Causes to Consequences[J]. Additive Manufacturing,2018, 22: 165-175.

[25]WAN H Y, LUO Y W, ZHANG B, et al. Effects of Surface Roughness and Build Thickness on Fatigue Properties of Selective Laser Melted Inconel 718 at 650 ℃[J]. International Journal of Fatigue, 2020, 137:105654.

[26]HARUN W S W, KAMARIAH M S I N, MUHAMAD N, et al. A Review of Powder Additive Manufacturing Processes for Metallic Biomaterials[J]. Powder Technology,2018, 327: 128-151.

[27]TOPTAN F, ALVES A C, CARVALHO ó, et al. Corrosion and Tribocorrosion Behaviour of Ti6Al4V Produced by Selective Laser Melting and Hot Pressing in Comparison with the Commercial Alloy[J]. Journal of Materials Processing Technology, 2019, 266: 239-245.

[28]楊立軍, 燕珂, 鄧亞輝, 等. 激光選區(qū)熔化 TC4 鈦合金工藝參數(shù)對成形件表面質(zhì)量的影響[J]. 應(yīng)用激光, 2022,42(5): 43-50.

YANG L J, YAN K, DENG Y H, et al. Effect of Process Parameters on Surface Quality of TC4 Alloy by Laser Selective Melting[J]. Applied Laser, 2022, 42(5): 43-50.

[29]李吉帥, 戚文軍, 李亞江, 等. 選區(qū)激光熔化工藝參數(shù)對 Ti-6Al-4V 成形質(zhì)量的影響[J]. 材料導(dǎo)報, 2017,31(10): 65-69.

LI J S, QI W J, LI Y J, et al. Influence of Process Parameters of Forming Characteristics on Ti-6Al-4V Fabricated by Selective Laser Melting[J]. Materials Review, 2017, 31(10): 65-69.

[30]李學(xué)偉, 孫福久, 劉錦輝, 等. 選擇性激光快速熔化TC4 合金成形工藝及性能[J]. 黑龍江科技大學(xué)學(xué)報,2016, 26(5): 536-540.

LI X W, SUN F J, LIU J H, et al. Research on Forming Process and Performance of TC4 Alloy by Selective Laser Melting[J]. Journal of Heilongjiang University of Science and Technology, 2016, 26(5): 536-540.

[31]WANG Z, XIAO Z Y, TSE Y, et al. Optimization of Processing Parameters and Establishment of a Rela-tionship between Microstructure and Mechanical Pro-perties of SLM Titanium Alloy[J]. Optics & Laser Technology, 2019, 112: 159-167.

[32]SUN D S, GU D D, LIN K J, et al. Selective Laser Melting of Titanium Parts: Influence of Laser Process Parameters on Macro- and Microstructures and Tensile Property[J]. Powder Technology, 2019, 342: 371-379.

[33]施承坤, 袁艷萍, 李震, 等. 選區(qū)激光熔化成形 Ti6Al4V 制件的斷裂機(jī)制研究[J]. 應(yīng)用激光, 2021, 41(6): 1215-1222.

SHI C K, YUAN Y P, LI Z, et al. Fracture Mechanism of Ti6Al4V Alloy Parts Fabricated by Selective Laser Melting[J]. Applied Laser, 2021, 41(6): 1215-1222.

[34]KRUTH J P, DECKERS J, YASA E, et al. Assessing and Comparing Influencing Factors of Residual Stresses in Selective Laser Melting Using a Novel Analysis Method [J]. Proceedings of the Institution of Mechanical Engineers,Part B: Journal of Engineering Manufacture, 2012, 226(6):980-991.

[35]黃建國. TC4 合金選區(qū)激光熔化(SLM)成形的微觀組織及性能研究[D]. 南昌: 南昌航空大學(xué), 2018.

HUANG J G. Study of Microstructure and Properties of TC4 Alloy by Selective Laser Melting[D]. Nanchang:Nanchang Hangkong University, 2018.

[36]王小龍. 鈦合金激光選區(qū)熔化工藝優(yōu)化與性能研究[D].廣州: 華南理工大學(xué), 2016.

WANG X L. Study on Process Optimization and Property of Titanium Alloy Manufactured by Selective Laser Melting[D]. Guangzhou: South China University of Technology, 2016.

[37]王沛. 不銹鋼和鈦合金選區(qū)激光熔化成形工藝與性能研究[D]. 西安: 西安理工大學(xué), 2017.

WANG P. Study on Forming Technology and Performance of Stainless Stell and Titanium Alloy by Selective Laser Melting[D]. Xi'an: Xi'an University of Technology, 2017.

[38]QIU C L, PANWISAWAS C, WARD M, et al. On the Role of Melt Flow into the Surface Structure and Porosity Development during Selective Laser Melting[J]. Acta Materialia, 2015, 96: 72-79.

[39]PANWISAWAS C, QIU C L, SOVANI Y, et al. On the Role of Thermal Fluid Dynamics into the Evolution of Porosity during Selective Laser Melting[J]. Scripta Materialia, 2015, 105: 14-17.

[40]NGUYEN Q B, LUU D N, NAI S M L, et al. The Role of Powder Layer Thickness on the Quality of SLM Printed Parts[J]. Archives of Civil and Mechanical Engineering,2018, 18(3): 948-955.

[41]SUN J F, YANG Y Q, WANG D. Parametric Optimization of Selective Laser Melting for Forming Ti6Al4V Samples by Taguchi Method[J]. Optics & Laser Technology, 2013,49: 118-124.

[42]孫東升. 鈦合金選區(qū)激光熔化增材制造工藝及性能調(diào)控研究[D]. 南京: 南京航空航天大學(xué), 2019.

SUN D S. Process and Property Control of Selective Laser Melting Additive Manufacturing of Titanium Alloy[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2019.

[43]XU W, LUI E W, PATERAS A, et al. In Situ Tailoring Microstructure in Additively Manufactured Ti-6Al-4V for Superior Mechanical Performance[J]. Acta Materialia,2017, 125: 390-400.

[44]ALI H, MA L, GHADBEIGI H, et al. In-Situ Residual Stress Reduction, Martensitic Decomposition and Mechanical Properties Enhancement through High Temperature Powder Bed Pre-Heating of Selective Laser Melted Ti6Al4V[J]. Materials Science and Engineering: A, 2017,695: 211-220.

[45]MERCELIS P, KRUTH J P. Residual Stresses in Selective Laser Sintering and Selective Laser Melting[J]. Rapid Prototyping Journal, 2006, 12(5): 254-265.

[46]MIAO X J, WU M P, HAN J T, et al. Effect of Laser Rescanning on the Characteristics and Residual Stress of Selective Laser Melted Titanium Ti6Al4V Alloy[J]. Materials,2020, 13(18): 3940.

[47]CHEN C P, YIN J, ZHU H H, et al. Effect of Overlap Rate and Pattern on Residual Stress in Selective Laser Melting[J]. International Journal of Machine Tools and Manufacture, 2019, 145: 103433.

[48]XU W, SUN S, ELAMBASSERIL J, et al. Ti-6Al-4V Additively Manufactured by Selective Laser Melting with Superior Mechanical Properties[J]. JOM, 2015, 67(3):668-673.

[49]MAHAMOOD R M. Effect of Laser Power and Gas Flow Rate on Properties of Directed Energy Deposition of Titanium Alloy[J]. Lasers in Manufacturing and Materials Processing, 2018, 5(1): 42-52.

[50]MAHAMOOD R M, AKINLABI E T. Corrosion Behavior of Laser Additive Manufactured Titanium Alloy [J]. The International Journal of Advanced Manufacturing Technology, 2018, 99(5): 1545-1552.

[51]RAVI G A, QIU C L, ATTALLAH M M. Microstructural Control in a Ti-Based Alloy by Changing Laser Processing Mode and Power during Direct Laser Deposition[J].Materials Letters, 2016, 179: 104-108.

[52]傅道健. TC4 鈦合金與 30CrNi2MoVA 鋼激光熔化沉積工藝及性能的研究[D]. 廣州: 華南理工大學(xué), 2020.

FU D J. Study on the Process and Properties of Laser Melting Deposited TC4 Titanium Alloy and 30CrNi2MoVASteel[D]. Guangzhou: South China University of Tech- nology, 2020.

[53]MAHAMOOD R M, AKINLABI E T. Scanning Speed and Powder Flow Rate Influence on the Properties of Laser Metal Deposition of Titanium Alloy[J]. The Inter-national Journal of Advanced Manufacturing Technology,2017, 91(5): 2419-2426.

[54]MAHAMOOD R M, AKINLABI E T, AKINLABI S.Laser Power and Scanning Speed Influence on the Mechanical Property of Laser Metal Deposited Titanium-Alloy[J]. Lasers in Manufacturing and Materials Processing,2015, 2(1): 43-55.

[55]李俐群, 王建東, 吳潮潮, 等. Ti6Al4V 激光熔化沉積熔池溫度場與微觀組織特性[J]. 中國激光, 2017, 44(3):0302009.

LI L Q, WANG J D, WU C C, et al. Temperature Field of Molten Pool and Microstructure Property in Laser Melting Depositions of Ti6Al4V[J]. Chinese Journal of Lasers, 2017, 44(3): 0302009.

[56]ZHONG C L, LIU J N, ZHAO T, et al. Laser Metal Deposition of Ti6Al4V—A Brief Review[J]. Applied Sciences, 2020, 10(3): 764.

[57]時國浩. 激光熔化沉積工藝參數(shù)對 Ti6Al4V 合金組織與性能影響的研究[D]. 哈爾濱: 哈爾濱工業(yè)大學(xué), 2021.

SHI G H. Effect of Laser Melting Deposition Parameters Om Microstructure and Properties of Ti6Al4V Alloy[D]. Harbin: Harbin Institute of Technology, 2021.

[58]ALI H, GHADBEIGI H, MUMTAZ K. Effect of Scanning Strategies on Residual Stress and Mechanical Properties of Selective Laser Melted Ti6Al4V[J]. Materials Science and Engineering: A, 2018, 712: 175-187.

[59]郝云波, 母天翼, 錢明明, 等. 激光熔化沉積鈦合金工藝 及組織和性能研究[J]. 應(yīng)用激光, 2021, 41(4): 805-813.

HAO Y B, MU T Y, QIAN M M, et al. Research on Forming Process, Microstructure and Properties of Laser Melting Deposited Titanium Alloy[J]. Applied Laser,2021, 41(4): 805-813.

[60]徐浩然, 李寶寬, 劉中秋, 等. 不同掃描策略下鈦合金選擇性激光熔化過程層間溫度場的數(shù)值模擬[J]. 材料與冶金學(xué)報, 2022, 21(1): 66-73.

XU H R, LI B K, LIU Z Q, et al. Numerical Simulation of Interlayer Temperature Field during Selective Laser Meltingof Titanium Alloy under Different Scanning Strategies[J]. Journal of Materials and Metallurgy, 2022, 21(1): 66-73.

[61]NI C B, ZHU L D, ZHENG Z P, et al. Effects of Machining Surface and Laser Beam Scanning Strategy on Machinability of Selective Laser Melted Ti6Al4V Alloy in Milling[J]. Materials & Design, 2020, 194: 108880.

[62]CHENG B, SHRESTHA S, CHOU K. Stress and Deformation Evaluations of Scanning Strategy Effect in Selective Laser Melting[J]. Additive Manufacturing,2016, 12: 240-251.

[63]萬樂. 基于分區(qū)掃描策略的選區(qū)激光熔化 Ti6Al4V 鈦合金成形質(zhì)量研究[D]. 昆明: 昆明理工大學(xué), 2018.

WAN L. Study on Forming Quality of Selective Laser Melting Ti6Al4V Titanium Alloy Based on Partition Scanning Strategy[D]. Kunming: Kunming University of Science and Technology, 2018.

[64]單奇博, 劉忱, 姚靜, 等. 掃描策略對激光熔化沉積態(tài)TC4 鈦合金組織性能及殘余應(yīng)力的影響[J]. 激光與光電子學(xué)進(jìn)展, 2021, 58(11): 1114002.

SHAN Q B, LIU C, YAO J, et al. Effects of Scanning Strategy on the Microstructure, Properties, and Residual Stress of TC4 Titanium Alloy Prepared by Laser Melting Deposition[J]. Laser & Optoelectronics Progress, 2021,58(11): 1114002.

[65]XIAO Z X, CHEN C P, HU Z H, et al. Effect of Rescanning Cycles on the Characteristics of Selective Laser Melting of Ti6Al4V[J]. Optics & Laser Technology,2020, 122: 105890.

[66]SALIKHYANOV D, VESELOVA V, VOLKOV V. Flow Behavior and Microstructure Evolution of Ti-6Al-4V Titanium Alloy Produced by Selective Laser Melting Compared to Wrought[J]. The International Journal of Advanced Manufacturing Technology, 2022, 119(1):953-967.

[67]FRKAN M, KONECNA R, NICOLETTO G, et al. Mic-rostructure and Fatigue Performance of SLM-Fabricated Ti6Al4V Alloy after Different Stress-Relief Heat Treat-ments[J]. Transportation Research Procedia, 2019, 40: 24-29.

[68]肖振楠, 劉婷婷, 廖文和, 等. 激光選區(qū)熔化成形 TC4鈦合金熱處理后微觀組織和力學(xué)性能[J]. 中國激光,2017, 44(9): 0902001.

XIAO Z N, LIU T T, LIAO W H, et al. Microstructure and Mechanical Properties of TC4 Titanium Alloy Formed by Selective Laser Melting after Heat Treatment[J].Chinese Journal of Lasers, 2017, 44(9): 0902001.

[69]HUANG Q L, LIU X J, YANG X, et al. Specific Heat Treatment of Selective Laser Melted Ti6Al4V for Biomedical Applications[J]. Frontiers of Materials Science,2015, 9(4): 373-381.

[70]肖美立, 柯林達(dá), 賴彩芳, 等. SLM 成形 TC4 鈦合金高溫拉伸力學(xué)性能及斷裂機(jī)制分析[J]. 應(yīng)用激光, 2021,41(2): 350-356.

XIAO M L, KE L D, LAI C F, et al. High-Temperature Tensile Properties and Fracture Morphology Analysis of TC4 Titanium Alloy Formed by Selective Laser Melting [J]. Applied Laser, 2021, 41(2): 350-356.

[71]王舒, 王志敏, 錢婷婷, 等. TC4 鈦合金鍛造/SLM 增材組合制造結(jié)合區(qū)組織調(diào)控與力學(xué)行為研究[J]. 新技術(shù)新工藝, 2021(9): 70-75.

WANG S, WANG Z M, QIAN T T, et al. Microstructure Control and Mechanical Behavior of Bonding Zone of TC4 Titanium Alloy Fabricated by Forging/SLM Combined Manufacturing[J]. New Technology & New Process, 2021(9): 70-75.

[72]梁曉康, 董鵬, 陳濟(jì)輪, 等. 激光選區(qū)熔化成形 Ti-6Al-4V 鈦合金的顯微組織及性能[J]. 應(yīng)用激光, 2014,14(2): 101-104.

LIANG X K, DONG P, CHEN J L, et al. Microstructure and Mechanical Properties of Selective Laser Melting Ti-6Al-4V Alloy[J]. Applied Laser, 2014, 14(2): 101-104.

[73]蔡雨升, 吉海賓, 雷家峰, 等. 熱處理對激光選區(qū)熔化TC4 鈦合金顯微組織和力學(xué)性能的影響[J]. 鈦工業(yè)進(jìn)展, 2020, 37(1): 9-16.

CAI Y S, JI H B, LEI J F, et al. Influence of Heat Treatment on Microstructure and Mechanical Properties of TC4 Titanium Alloy Fabricated by Selective Laser Melting[J]. Titanium Industry Progress, 2020, 37(1): 9-16.

[74]樂方賓. 激光熔化沉積 TC4 鈦合金組織與疲勞裂紋擴(kuò)展行為研究[D]. 南昌: 南昌大學(xué), 2021.

LE F B. Microstructure and Fatigue Crack Growth Behavior of Ti-6Al-4V Alloy Fabricated via Laser Melting Deposition[D]. Nanchang: Nanchang University, 2021.

[75]陳志茹, 計霞, 楚瑞坤, 等. 熱處理工藝對激光熔化沉積 TC4 鈦合金組織性能的影響[J]. 金屬熱處理, 2018,43(11): 144-149.

CHEN Z R, JI X, CHU R K, et al. Effect of Heat Treatment on Microstructure and Properties of TC4 Titanium Alloy by Laser Melting Deposition[J]. Heat Treatment of Metals, 2018, 43(11): 144-149.

[76]WANG W, XU X W, MA R X, et al. The Influence of Heat Treatment Temperature on Microstructures and Mechanical Properties of Titanium Alloy Fabricated by Laser Melting Deposition[J]. Materials, 2020, 13(18):4087.

[77]欽蘭云, 何曉娣, 李明東, 等. 退火處理對激光沉積制造 TC4 鈦合金組織及力學(xué)性能影響[J]. 材料工程,2020, 48(2): 148-155.

QIN L Y, HE X D, LI M D, et al. Effect of Annealing Treatment on Microstructures and Mechanical Properties of TC4 Titanium Alloy Manufactured by Laser Deposi-tion[J]. Journal of Materials Engineering, 2020, 48(2):148-155.

[78]SRIVATSAN T, SUDARSHAN T. Additive Manufac-turing: Innovations, Advances, and Applications[M]. Florida:CRC Press, 2015.

無相關(guān)信息