1、引言

鈦合金因其優(yōu)良的耐蝕性、極高的強(qiáng)度比,被譽(yù)為第三金屬。更難得的是,鈦合金在-253℃~500℃這樣寬的溫度范圍內(nèi)都可以保持高強(qiáng)度,但其缺點(diǎn)是表面硬度低、耐磨性能差。純鈦的硬度約為150HV~200HV,鈦合金的硬度通常不超過(guò)380HV,在很多情況下,這樣的硬度值不能滿(mǎn)足實(shí)際生產(chǎn)應(yīng)用的需求[1]。

在鈦合金表面鍍鎳可賦予零件表面一定的硬度和耐磨性,化學(xué)鍍Ni-P合金工藝在化學(xué)鍍技術(shù)中是研究和應(yīng)用最為廣泛的方向。Ni-P非晶態(tài)合金是非晶合金中最為普遍的一種,其經(jīng)過(guò)一定溫度加熱晶化后,晶粒細(xì)微,并往往伴隨著析出細(xì)小、彌散分布的金屬間化合物,在鍍層中引起彌散強(qiáng)化,使得鍍層顯微硬度大大提高,其耐蝕性甚至優(yōu)于硬鉻鍍層,因此可用作耐磨表面鍍層[2]。唐恩軍等[3]通過(guò)低壓吹細(xì)砂加氫氟酸活化的前處理方法,在鈦合金表面制備了結(jié)合力良好的化學(xué)鍍Ni-P層。Khoperia[4]研究發(fā)現(xiàn),化學(xué)鍍鎳層經(jīng)過(guò)適當(dāng)?shù)臒崽幚砜梢愿淖僋i-P層組織結(jié)構(gòu),Ni3P第二相顆粒析出產(chǎn)生彌散強(qiáng)化,使鍍層硬度提高到900HV,鍍層耐磨性能明顯提高。

本文以工程化應(yīng)用為目的,通過(guò)單因素試驗(yàn),優(yōu)選出影響鈦合金化學(xué)鍍鎳膜層性能的工藝參數(shù),并形成鈦合金化學(xué)鍍鎳工程化工藝流程,為不同使用要求下的鈦合金筒體-活塞等相關(guān)摩擦副的設(shè)計(jì)、處理工藝提供數(shù)據(jù)及試驗(yàn)支持,實(shí)現(xiàn)了在作動(dòng)系統(tǒng)部件產(chǎn)品中的推廣和工程化應(yīng)用。

2、試驗(yàn)

2.1試驗(yàn)方案

鈦合金與氧有極高的親和力,是一種極易氧化的金屬,其暴露在大氣或水溶液中,會(huì)在表面形成一層致密的氧化物薄膜。這層氧化物薄膜由TiO、Ti2O3、Ti3O2、Ti3O5等組成,十分牢固,厚度約(5~70)×10-10m。經(jīng)鑄造、熱處理的零件表面氧化膜更厚,氧化膜因機(jī)械損傷遭到破壞時(shí)能很快自動(dòng)愈合,故很難去除。當(dāng)采用氟化物浸蝕的方法將鈦合金表面的氧化膜去除后,因鈦合金極易氧化,其新鮮表面只要一接觸到空氣、水或水溶液就會(huì)立即形成氧化膜。要獲得結(jié)合力良好的鍍層,首先需要把鈦合金表面的氧化膜除凈,其次是在鍍層金屬被沉積前保持鈦合金的活性表面[5]。因此,鈦合金化學(xué)鍍鎳前處理方式直接影響鎳層與基體間的結(jié)合力情況。

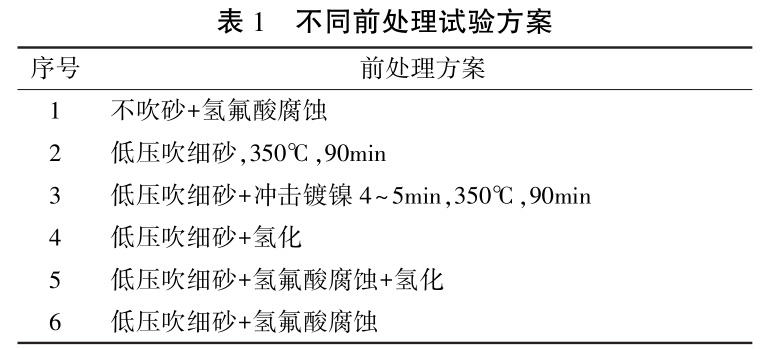

本文采用不同前處理方案進(jìn)行單因素試驗(yàn),優(yōu)選出獲得良好結(jié)合力鍍層的方案(如表1所示)。

鈦合金電鍍或化學(xué)鍍的另外一個(gè)難題是滲氫量的控制。鈦合金是一種極易滲氫的金屬,在電鍍過(guò)程中,除油、浸蝕、活化、施鍍均有氫以原子態(tài)吸附在鈦合金表面。首先,氫通過(guò)鈦合金晶格向內(nèi)擴(kuò)散,形成脆性晶間化合物,使材料的延伸率和沖擊韌性大大下降。若沒(méi)有采取有效的除氫措施或方法選用不當(dāng),一旦含氫量超過(guò)150ppm,就會(huì)導(dǎo)致氫脆的發(fā)生。其次,吸附在鈦合金表面的氫原子會(huì)以氫氣的形式析出并吸附在零件表面,阻礙了金屬離子在該部位的正常放電。

如果氫氣泡在整個(gè)電鍍過(guò)程中滯留在一個(gè)部位不脫落,那么就會(huì)在該處形成孔洞。另外,對(duì)鈦合金零件施鍍一段時(shí)間后,隨著鈦合金內(nèi)含氫量不斷增加,鈦合金晶格內(nèi)有一部分氫原子仍然會(huì)以氫氣泡的形式析出,此時(shí)由于鍍層的結(jié)晶阻礙了氫氣泡的析出,在氫氣泡和內(nèi)應(yīng)力的雙重作用下,該處就會(huì)開(kāi)裂、起皮、鍍層脫落[6]。

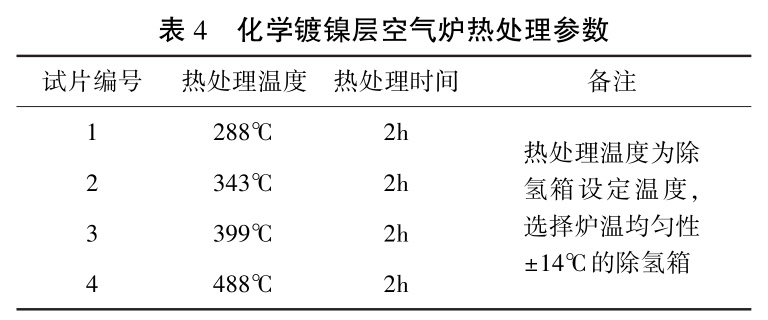

TC6化學(xué)鍍鎳后,依據(jù)AMS 2404和HB/Z 5071標(biāo)準(zhǔn)選取不同的溫度(288℃、343℃、399℃、488℃)進(jìn)行熱處理,然后對(duì)不同熱處理狀態(tài)下鈦合金的含氫量進(jìn)行測(cè)試,以保證鈦合金含氫量在安全范圍內(nèi)。

2.2試件加工

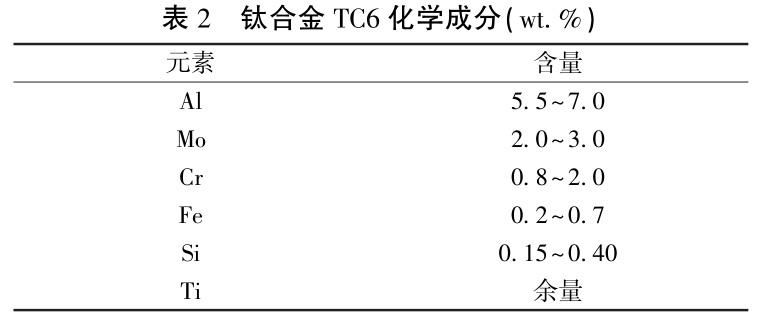

試樣為鈦合金TC6,其主要化學(xué)成分見(jiàn)表2。

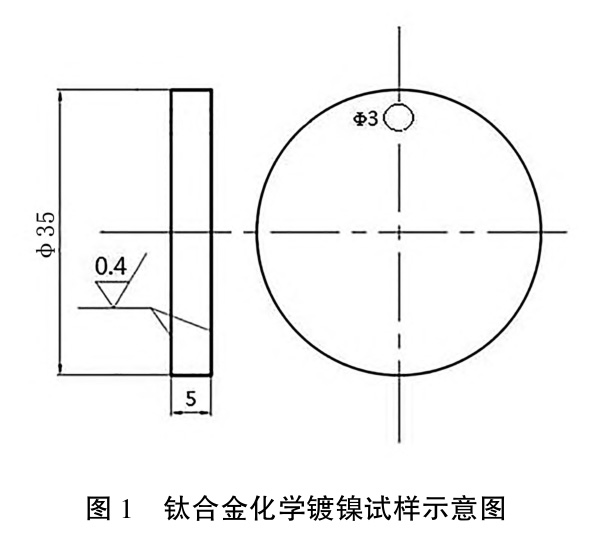

TC6鈦合金化學(xué)鍍鎳試樣示意圖如圖1所示,其規(guī)格為Φ35×5mm,加工后進(jìn)行機(jī)械拋光,再采用乙醇和丙酮進(jìn)行超聲波清洗,試樣的表面粗糙度Ra0.4μm。試件經(jīng)真空退火消除鈦合金零件中的殘余應(yīng)力,并可以進(jìn)行除氫處理。

2.3檢測(cè)及表征方法

(1)采用ZEISS-40MAT型掃描電鏡(SEM)觀(guān)察分析鍍鎳層截面的微觀(guān)形態(tài)特征。

(2)采用Wilson-TURON-2500硬度測(cè)試儀,按ASTM-E-384對(duì)鍍鎳層進(jìn)行硬度檢測(cè),并記錄鍍層硬度實(shí)值。

(3)采用X-max20能譜儀,按GB/T 3620.1-2016標(biāo)準(zhǔn)對(duì)鍍鎳層進(jìn)行成分測(cè)試分析,測(cè)定強(qiáng)化層元素。

(4)采用ELTRA-ONH-2000型氧氮?dú)浞治鰞x,按照GB/T 4698.15-2011對(duì)不同熱處理狀態(tài)下鈦合金的含氫量進(jìn)行測(cè)試。

3、結(jié)果與討論

3.1前處理方法對(duì)鍍層結(jié)合力的影響

鈦合金極易氧化,其新鮮表面接觸空氣或水溶液會(huì)立刻生成氧化膜。要獲得結(jié)合力良好的鍍鎳層,首先需將鈦合金表面的氧化膜除凈,其次是在鍍鎳層金屬被沉積前保持鈦合

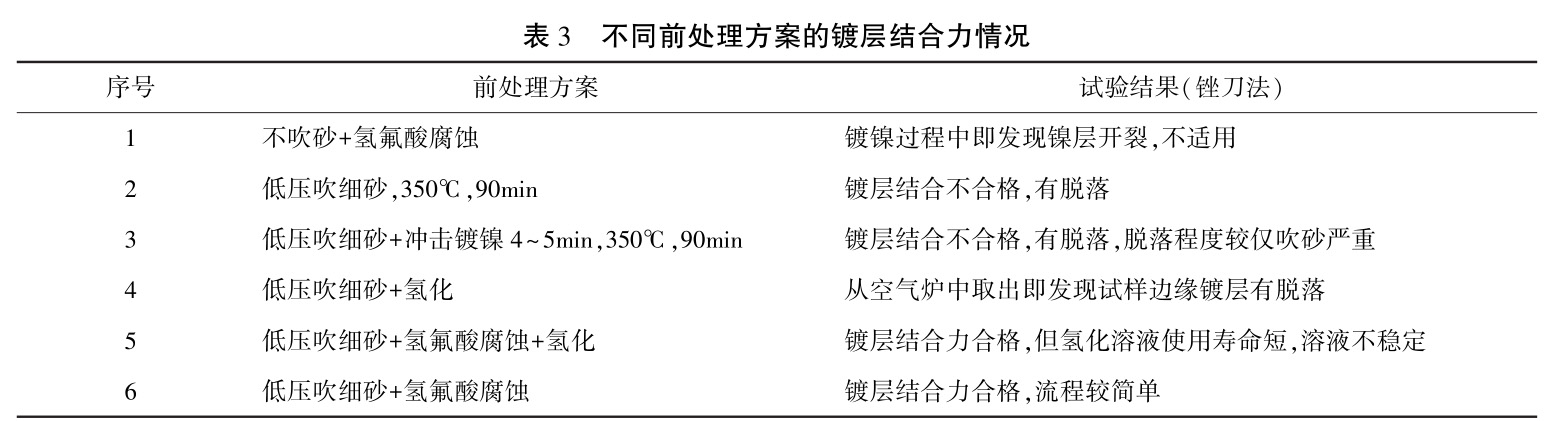

金的活性表面。因此,鈦合金化學(xué)鍍鎳前處理方式直接影響鎳層與基體間的結(jié)合力情況。本文采用不同的前處理方案進(jìn)行單因素試驗(yàn),鍍層結(jié)合力情況如表3所示。

鍍層結(jié)合力檢查使用銼刀法并結(jié)合觀(guān)察鍍層形貌的方法。首先,按GB/T 5270-2005標(biāo)準(zhǔn)將試樣夾在臺(tái)鉗上,用粗扁銼銼其鋸斷面,方向從基體向鍍層,銼刀與鍍層表面大約成45°角。化學(xué)鍍鎳層不出現(xiàn)與基體分離現(xiàn)象,判斷為結(jié)合力合格。其次,采用ZEISS-40MAT觀(guān)察鍍層表面。

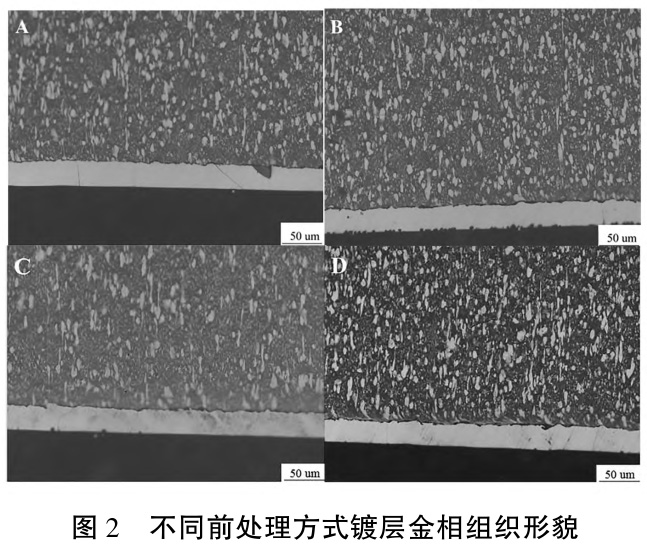

TC6鈦合金采用不同前處理方法進(jìn)行化學(xué)鍍鎳,得到的鍍層組織形貌如圖2所示。圖2A為不吹砂直接進(jìn)行氫氟酸活化處理,得到的鍍層容易開(kāi)裂脫落;圖2B為低壓吹細(xì)砂+沖擊鍍鎳處理,得到的鍍層有許多細(xì)小裂紋,結(jié)合力不合格;圖2C為低壓吹細(xì)砂+氫氟酸腐蝕+氫化處理,得到的鍍層裂紋較少,經(jīng)銼刀法檢查,鍍層結(jié)合力合格,但氫化溶液使用壽命短,溶液不穩(wěn)定;圖2D為低壓吹細(xì)砂+氫氟酸腐蝕,得到的鍍層均勻致密,幾乎沒(méi)有裂紋,經(jīng)銼刀法檢查,鍍層結(jié)合力合格且流程較簡(jiǎn)單。

3.2溫度對(duì)鍍層硬度的影響

TC6鈦合金化學(xué)鍍鎳后按表4進(jìn)行熱處理,分別在空氣爐和真空爐里進(jìn)行。采用Wilson-TURON-2500硬度測(cè)試儀,按ASTM-E-384進(jìn)行鍍層硬度檢測(cè),并記錄鍍層硬度實(shí)值。

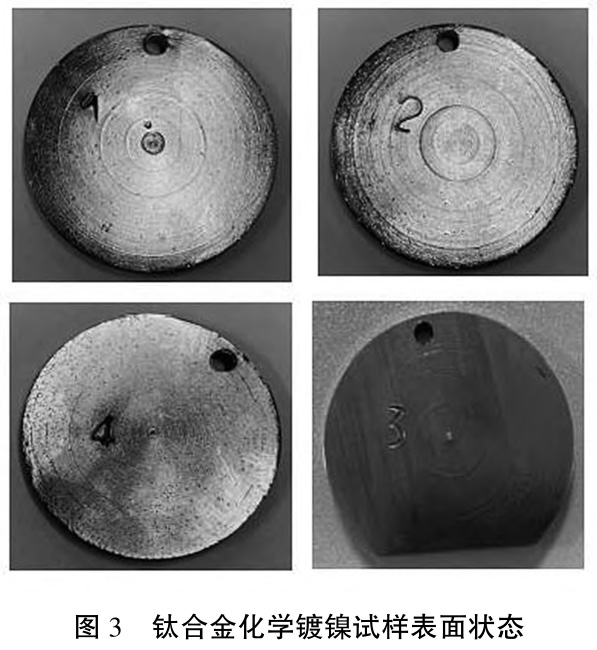

TC6化學(xué)鍍鎳后依據(jù)AAMS 2404和HB/Z 5071標(biāo)準(zhǔn)選取不同的溫度(288℃、343℃、399℃、488℃)進(jìn)行熱處理,分別在空氣爐和真空爐里進(jìn)行。采用Wilson-TURON-2500硬度測(cè)試儀,按ASTM-E-384進(jìn)行鍍層硬度檢測(cè),并記錄鍍層硬度實(shí)值。在空氣爐中進(jìn)行不同溫度的熱處理后,鈦合金試樣隨著溫度的升高,其表面發(fā)生氧化,顏色由淡黃色→藍(lán)色→紫色[7]。在真空爐中進(jìn)行同樣溫度的熱處理后,鈦合金試樣未發(fā)生氧化,表面仍為光亮的金屬本色,如圖3所示。

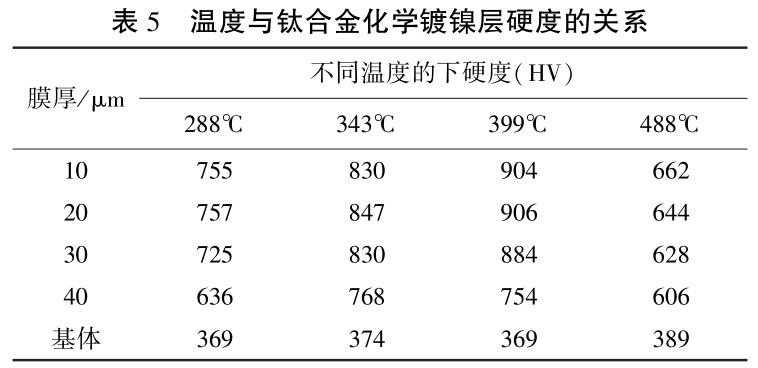

鈦合金化學(xué)鍍鎳試樣的鍍層厚度約為40μm~45μm,為明確鍍層厚度與對(duì)應(yīng)硬度的關(guān)系,沿基體向外每10μm范圍測(cè)試硬度,得到不同溫度下的鍍層硬度,結(jié)果見(jiàn)表5。可以看出,隨著真空爐溫度的升高,鍍層硬度表現(xiàn)為先升后降,288℃熱處理后試樣的硬度約757HV,343℃時(shí)硬度為847HV,399℃時(shí)硬度達(dá)到906HV,488℃硬度為662HV。這是因?yàn)殡S著溫度升高,鍍層中Ni-P合金組織粗化導(dǎo)致硬度有所下降[8]。綜上所述,鈦合金化學(xué)鍍鎳層采用真空爐熱處理,溫度為399℃時(shí)硬度最高。

3.3化學(xué)鍍鎳鍍層成分及物相檢測(cè)

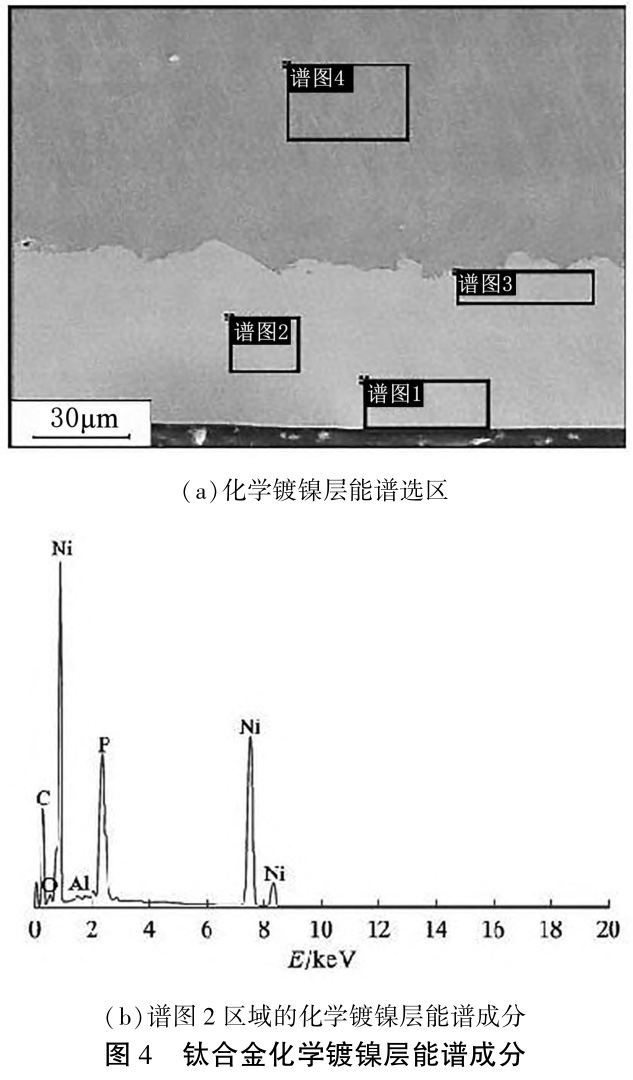

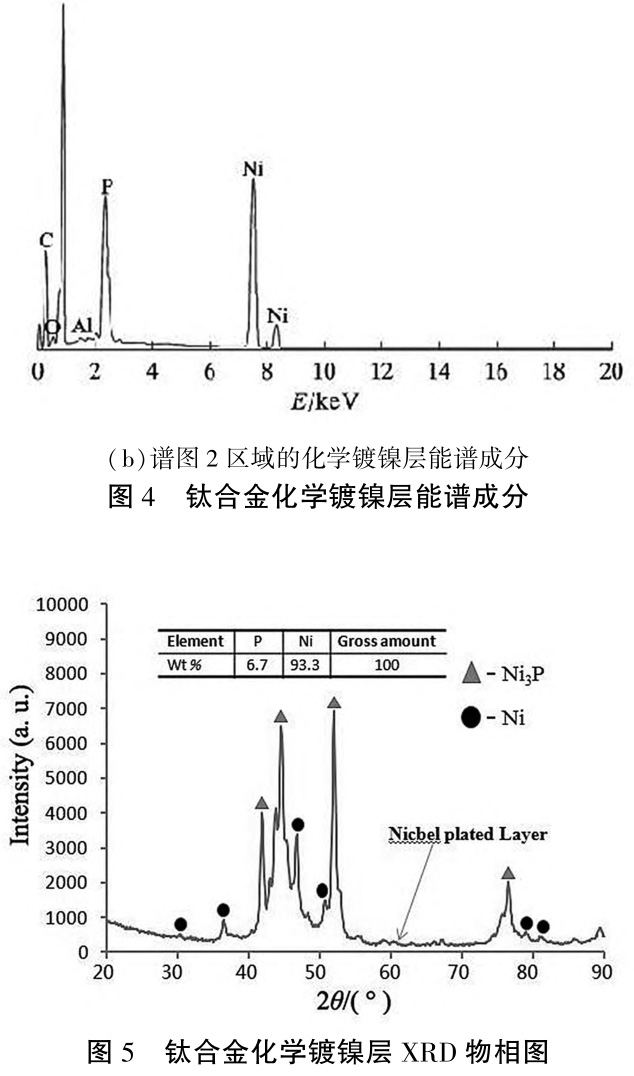

鈦合金化學(xué)鍍鎳鍍層采用X-max20能譜儀,按GB/T 3620.1-2016標(biāo)準(zhǔn)進(jìn)行成分測(cè)試分析,結(jié)果如圖4所示。采用PHILIPS-DW2700型X射線(xiàn)衍射儀(XRD)進(jìn)行物相測(cè)試分析,如圖5所示。

由圖5可知,鍍鎳層Ni質(zhì)量百分比約為93.3%,P質(zhì)量百分比約為6.7%。因此,化學(xué)鍍鎳處理的鍍層為Ni-P合金,這類(lèi)非晶態(tài)合金經(jīng)一定溫度加熱晶化后,晶粒細(xì)微,并往往伴隨著析出細(xì)小、彌散分布的金屬間化合物(Ni3P),在鍍層中引起彌散強(qiáng)化,使鍍層顯微硬度提高[9],可以達(dá)到900HV。

3.4不同熱處理狀態(tài)的含氫量檢測(cè)

氫是氫脆的直接因素,鈦合金中氫的固溶度為20ppm~200ppm。當(dāng)超過(guò)溶解度時(shí),就會(huì)形成TiHx,隨著氫含量進(jìn)一步提高,氫化物的數(shù)量增加,體積增大。如果氫化物主要集中在鈦合金表面,則表面氫化物會(huì)發(fā)生脆性剝離,從而引起腐蝕加速。如果在應(yīng)力作用下擴(kuò)散到應(yīng)力集中的位置形成氫化物,由于內(nèi)部微裂紋的應(yīng)力作用擴(kuò)散貫通,從而形成氫致開(kāi)裂。

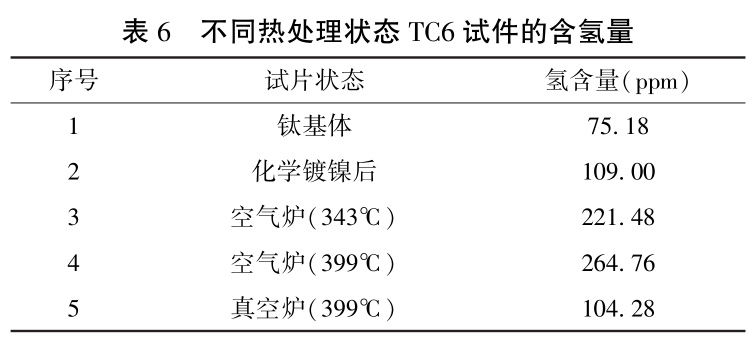

在鈦合金化學(xué)鍍鎳工藝過(guò)程中,除油、氫氟酸活化、施鍍及退鍍環(huán)節(jié)均存在吸氫行為。因此,為防止發(fā)生氫脆,考查不同熱處理對(duì)鈦合金含氫量的影響至關(guān)重要。采用ELTRA-ONH-2000型氧氮?dú)浞治鰞x,按GB/T 4698.15-2011對(duì)不同熱處理狀態(tài)下鈦合金的含氫量進(jìn)行測(cè)試,結(jié)果見(jiàn)表6。

從表6可以看出,雖然采用了氫氟酸等酸性溶液進(jìn)行活化處理,且化學(xué)鍍鎳工序中都會(huì)有吸氫過(guò)程,但是鈦合金在本工藝的增氫量并不多,約在30~50ppm之間。鈦合金化學(xué)鍍鎳采用空氣爐熱處理,會(huì)引發(fā)吸氫,399℃時(shí)含氫量為264.76ppm,超出了可以形成氫化物的溶解度范圍。因此,鈦合金化學(xué)鍍鎳需采用真空爐進(jìn)行熱處理。采用真空爐399℃熱處理時(shí),含氫量由109.00ppm降低至104.28ppm,說(shuō)明真空爐熱處理可釋放鈦合金在化學(xué)鍍鎳工藝過(guò)程中吸收的氫,因此含氫量有所降低,并且在安全范圍之內(nèi)。

3.5鈦合金化學(xué)鍍鎳工藝流程確定

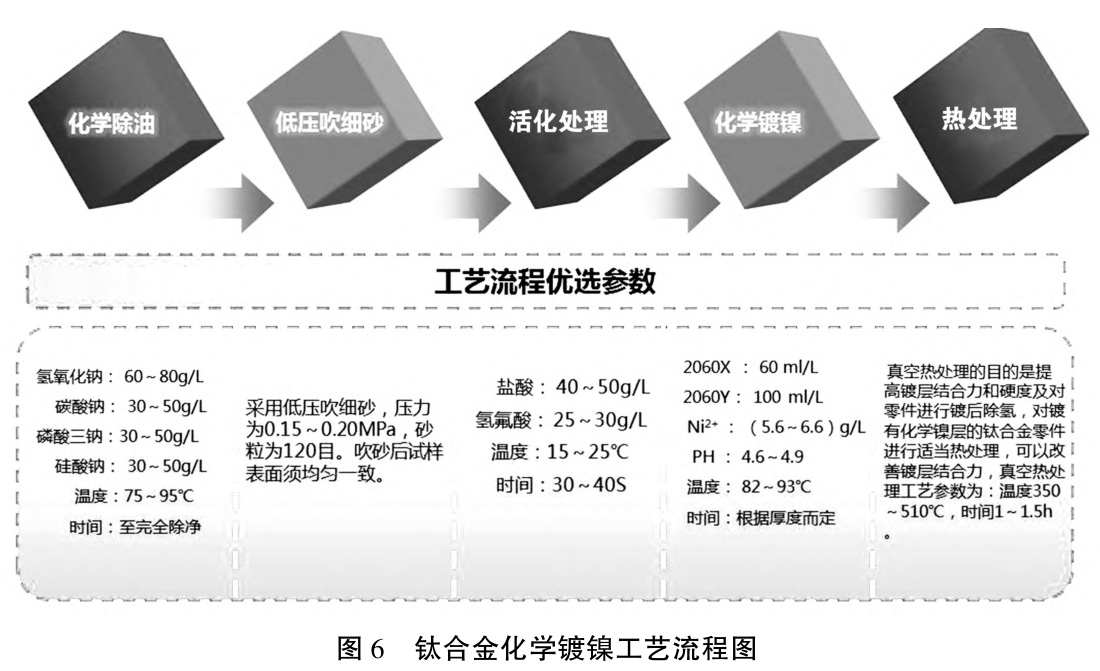

綜上所述,確定鈦合金化學(xué)鍍鎳工藝流程,如圖6所示。

4、結(jié)論

為提升鈦合金表面硬度,增強(qiáng)其耐磨性能以滿(mǎn)足產(chǎn)品技術(shù)指標(biāo)要求,開(kāi)展TC6鈦合金化學(xué)鍍鎳及耐磨性能研究,得到以下結(jié)論:

(1)鈦合金TC6化學(xué)鍍鎳處理后,鍍層厚度約為50μm,硬度梯度顯示,鍍層硬度在各個(gè)溫度區(qū)間內(nèi)分布均勻且隨著溫度升高而提升,真空爐399℃熱處理,硬度可達(dá)900HV。

(2)前處理采用低壓吹細(xì)砂+氫氟酸腐蝕活化,得到的鍍層均勻致密,幾乎沒(méi)有裂紋,經(jīng)銼刀法檢查,鍍層結(jié)合力合格且流程較簡(jiǎn)單。

(3)選取鍍層不同區(qū)域進(jìn)行能譜成分分析,發(fā)現(xiàn)鍍層中Ni質(zhì)量百分比約為93.3%,P質(zhì)量百分比約為6.7%,化學(xué)鍍鎳處理的鍍層為Ni3P合金。

(4)鈦合金化學(xué)鍍鎳需采用真空爐進(jìn)行熱處理,399℃熱處理含氫量104.28ppm,含氫量符合相關(guān)標(biāo)準(zhǔn)要求。

本文完成了鈦合金化學(xué)鍍鎳工藝研究,試樣性能指標(biāo)完全滿(mǎn)足現(xiàn)有TC6鈦合金筒體產(chǎn)品圖紙技術(shù)要求,為鈦合金筒體內(nèi)壁硬化增加了有效的解決方案。

參考文獻(xiàn)

[1]訾群.鈦合金研究新進(jìn)展及應(yīng)用現(xiàn)狀[J].鈦工業(yè)進(jìn)展,2008,25(2):23?27.

[2]范洪富,閆紅娟,張翼,等.熱處理對(duì)鈦基化學(xué)鍍Ni?P鍍層性能的影響[J].材料熱處理學(xué)報(bào),2008,29(4):153?156.

[3]唐恩軍,趙云強(qiáng),劉智,等.鈦合金化學(xué)鍍Ni?P合金工藝研究[J].航空維修與工程,2016(10):84?87.

[4]KHOPERIATN.InvestigationofthesubstrateactivationmechanismandelectrolessNi?Pcoatingductilityandadhesion[J].MicroelectronicEngineering,2003,69(2):391?398.

[5]周澤翔,程海斌,薛理輝,等.改善化學(xué)鍍鎳層結(jié)合力的方法及其檢測(cè)手段[J].材料導(dǎo)報(bào),2006,20(2):79?81.

[6]杜楠,陳慶龍,劉剛,等.一種提高鈦合金化學(xué)鍍鎳層結(jié)合力的方法[J].材料保護(hù),2011,44(11):61?63.

[7]賈志強(qiáng),曾衛(wèi)東,張堯武,等.氧化處理對(duì)TC21鈦合金氧化色及力學(xué)性能的影響[J].稀有金屬材料與工程,2013,42(1):49?53.

[8]寧錚,趙晴,陳慶龍,等.鈦合金化學(xué)鍍鎳層結(jié)合力影響因素探討[J].材料保護(hù),2010,43(2):33?35.

[9]朱雪峰,余日成,黃艷華,等.熱處理對(duì)TA19鈦合金組織和力學(xué)性能的影響[J].金屬熱處理,2015,40(2):103?106.

相關(guān)鏈接