傳統鈦鋁靶材多用于PVD鍍膜,近年技術突破使其性能顯著提升。新型鈦鋁合金實現超寬溫域穩定,在-269°C至127°C保持超彈性,適用于深空探測器與液氫裝備;通過納米氧化物彌散等技術,靶材衍生涂層耐溫超900°C,可替代鎳基合金用于航空發動機;半導體級靶材純度提升至99.9999%,滿足超大規模集成電路要求。這使鈦鋁靶材從“耗材”轉變為結構-功能一體化材料。

性能突破推動鈦鋁靶材應用于高端裝備核心制造。航空航天領域,TiAlN涂層提升航空發動機葉片性能,梯度復合靶材用于高超音速飛行器熱防護;半導體與新能源方面,高純鈦靶用于芯片制造,超彈性靶材保障氫能裝備安全;生物醫療與深空探索中,高純鈦靶用于植入器械抗菌,月壤冶煉鈦鋁靶材實現地外制造閉環,靶材成為高端裝備不可或缺的核心材料。產業生態變革助力鈦鋁靶材發展。制造工藝上,寶鋼綠氫還原技術解決環保問題,梯度封接實現多功能集成;國產替代進程加快,多家企業產品通過驗證,國產份額顯著提升,同時相關標準推動性能聯動評價;全球競爭中,美國關稅倒逼國內供應鏈升級,區域產業集群形成,降低成本30%。鈦鋁靶材在性能上突破物理極限,應用上深入裝備核心,產業上重塑全球價值鏈,印證了高端制造業“材料先行”規律。未來,隨著聚變堆、腦機接口等領域需求增長,鈦鋁靶材將向“戰略級材料”躍遷,成為大國高端裝備競爭的關鍵。以下為凱澤金屬對鈦鋁合金靶材(TiAl)的成分特性、制造工藝、應用案例及前沿趨勢,將其綜合技術分析如下:

一、名義及化學成分

鈦鋁合金靶材為Ti-Al二元合金,成分按原子百分比(at%)劃分,不同比例對應差異化的相結構與用途:

| 成分比例 (Ti:Al, at%) | 相組成 | 適用工藝 | 典型應用領域 |

| 90:10 | α-Ti固溶體為主 | 熔鑄+軋制 | 船舶防腐涂層 |

| 70:30 | α?-Ti?Al + γ-TiAl雙相 | 熱等靜壓(HIP) | 航空發動機葉片 |

| 50:50 | γ-TiAl單相 | 粉末冶金 | 半導體阻擋層 |

| 30:70 | TiAl?金屬間化合物 | 反應燒結 | 高溫抗氧化涂層 |

關鍵元素作用:

Al≥30%:提升抗氧化性(800℃增重<2mg/cm2)及濺射速率;

Ti≥50%:保障延展性(延伸率>5%)及可鍛性;

雜質控制:O≤800ppm,N≤200ppm(防止濺射膜晶格缺陷)。

二、物理與機械性能

(1)基礎物理性能

| 參數 | Ti50Al50 | Ti70Al30 | 對比材料(純Ti) |

| 密度 (g/cm3) | 3.95 | 4.20 | 4.51 |

| 熔點 (℃) | 1460 | 1540 | 1668 |

| 熱導率 (W/m·K) | 12.5 | 10.8 | 21.9 |

| 電阻率 (μΩ·m) | 1.75 | 1.45 | 0.55 |

| 熱膨脹系數 (×10??/K) | 10.2 | 9.8 | 8.6 |

(2)機械性能

強度特性:Ti50Al50靶材抗彎強度≥650MPa,硬度HV 350~400;

高溫性能:Ti70Al30在750℃下抗蠕變強度達220MPa(鎳基合金的1.5倍)

脆性控制:雙相合金(如70:30)通過熱機械處理可將斷裂韌性提升至25MPa·m1/2。

三、耐腐蝕性能

海水環境:Ti70Al30在3.5% NaCl溶液中年腐蝕率<0.001mm,點蝕電位>1.2V(SCE);

高溫氧化:Al≥40%時形成致密Al?O?膜,800℃下氧化增重<3mg/cm2(優于鎳基合金);

酸堿腐蝕:在10% HCl溶液中,Ti50Al50腐蝕率僅為純鈦的1/5。

四、國際牌號對應

| 中國牌號 | 國際對應 | 成分偏差 |

| TiAl50 | ATI? Titan 45XD | Al含量±2% |

| TiAl70 | Plansee AG γ-TiAl | 相組成一致性≥95% |

| TiAl30 | Praxair TiAl?靶材 | 純度差異<0.5% |

注:半導體用高純靶材需符合ASTM F42標準(雜質總量≤100ppm)。

五、加工注意事項

(1)機械加工

刀具選擇:推薦山特維克CoroMill? 300硬質合金涂層刀,前角≥15°;

切削參數:轉速≤50m/min,進給量0.1mm/r,冷卻液壓力≥70Bar(防粘刀);

防變形措施:薄壁靶材裝夾需用柔性夾具,殘余應力控制<30MPa。

(2)焊接與連接

電子束焊:真空度<5×10?3Pa,能量密度15~25kJ/cm2(防止Al揮發);

擴散焊:850℃/40MPa/2h,界面強度達母材90%。

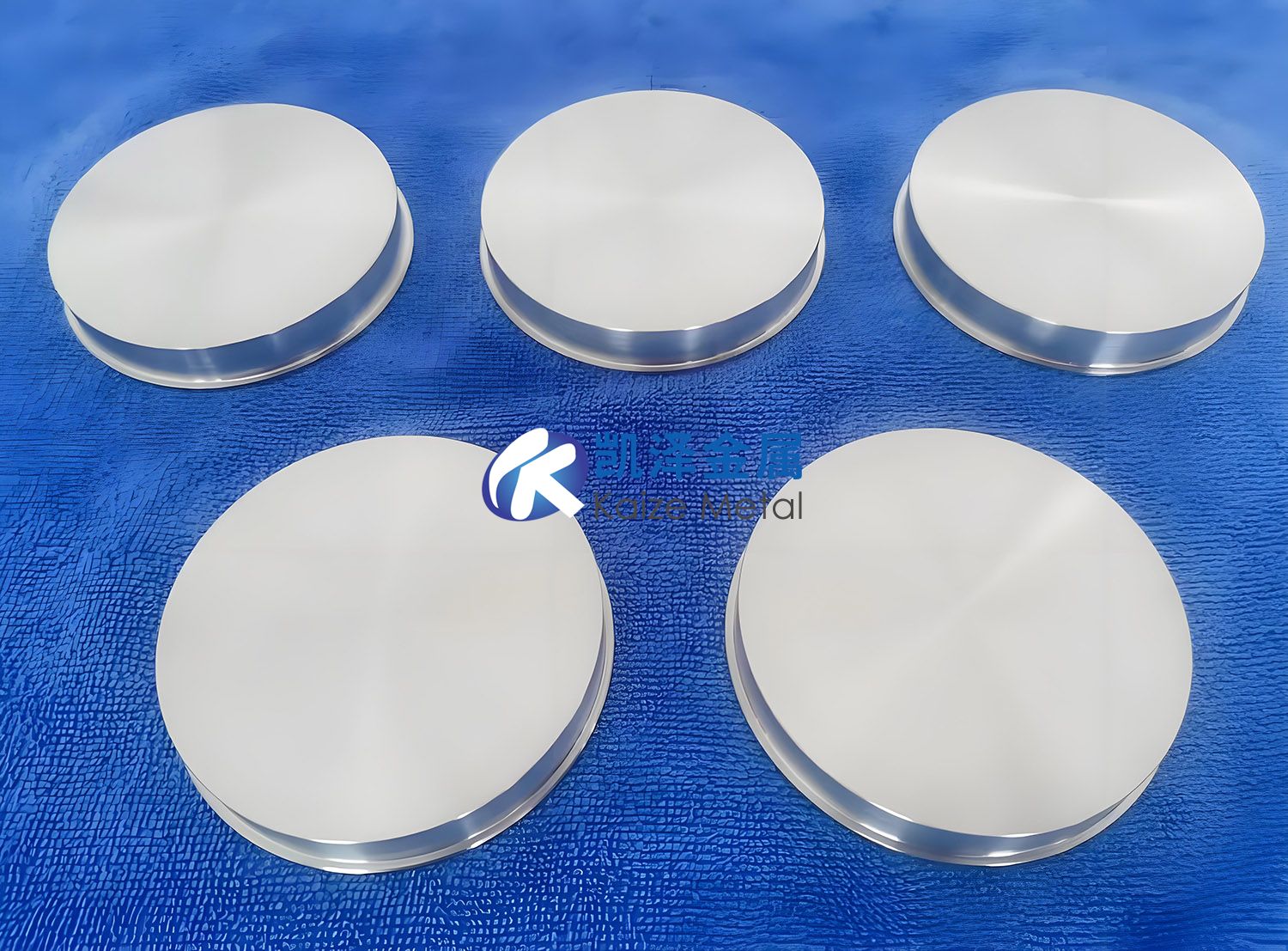

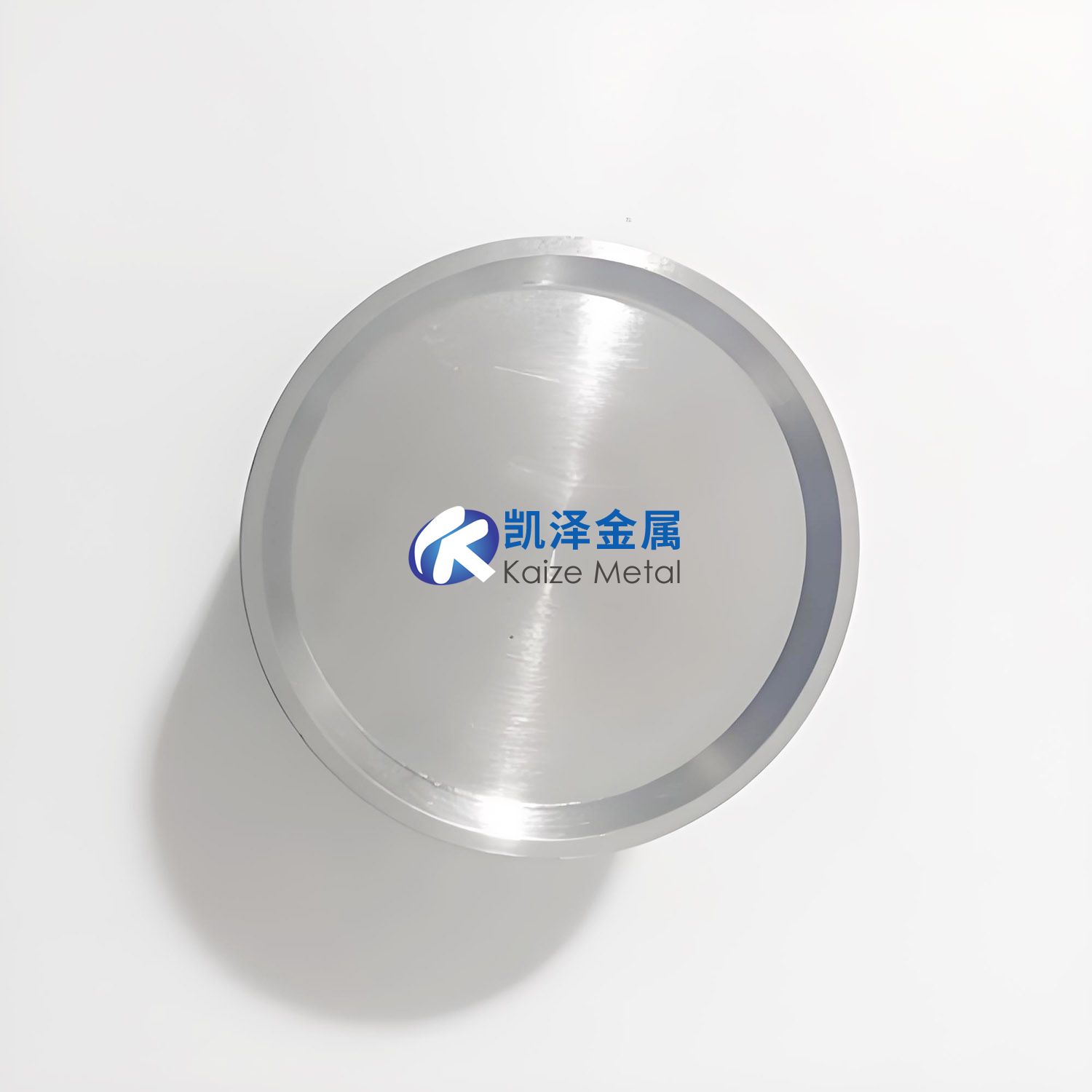

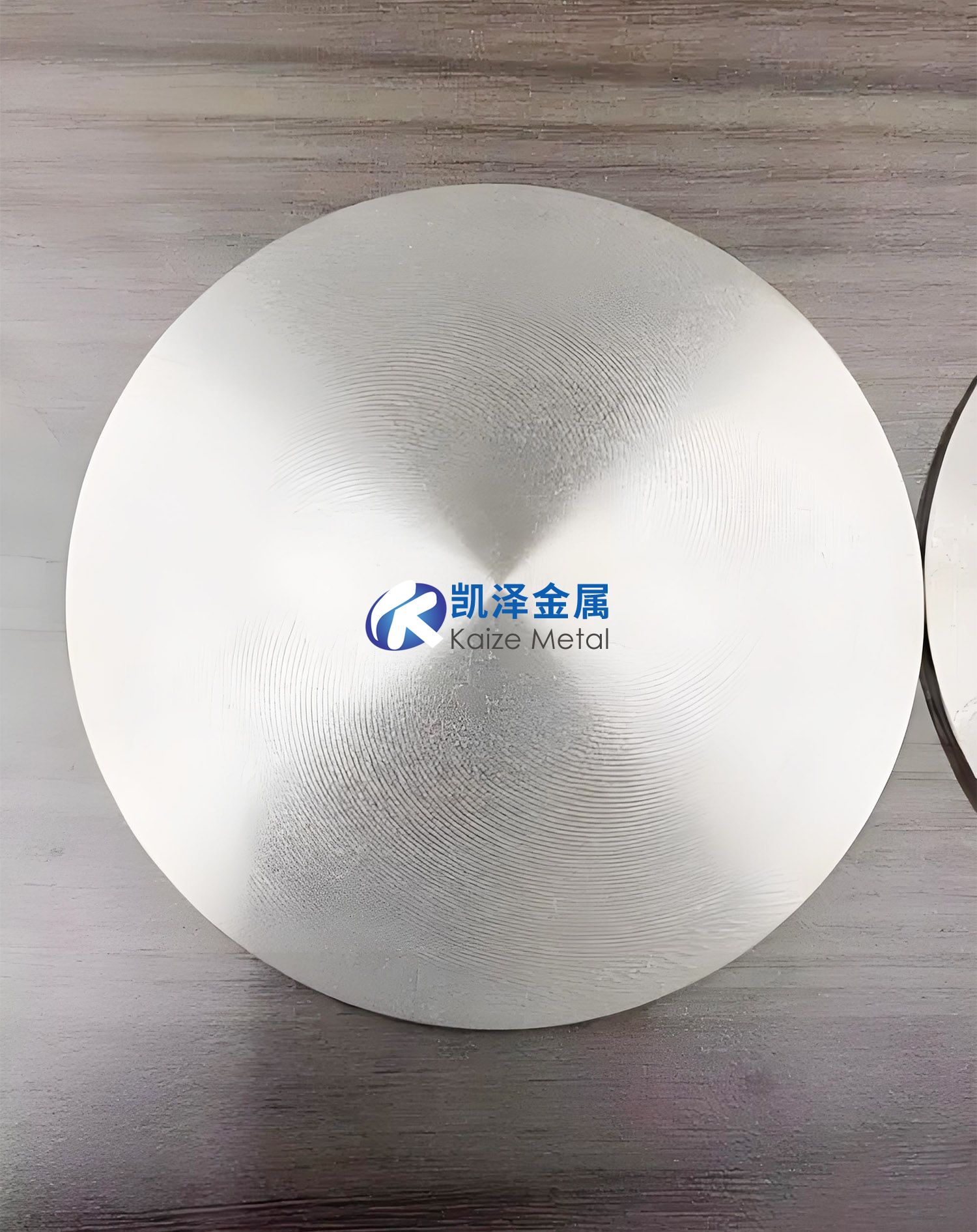

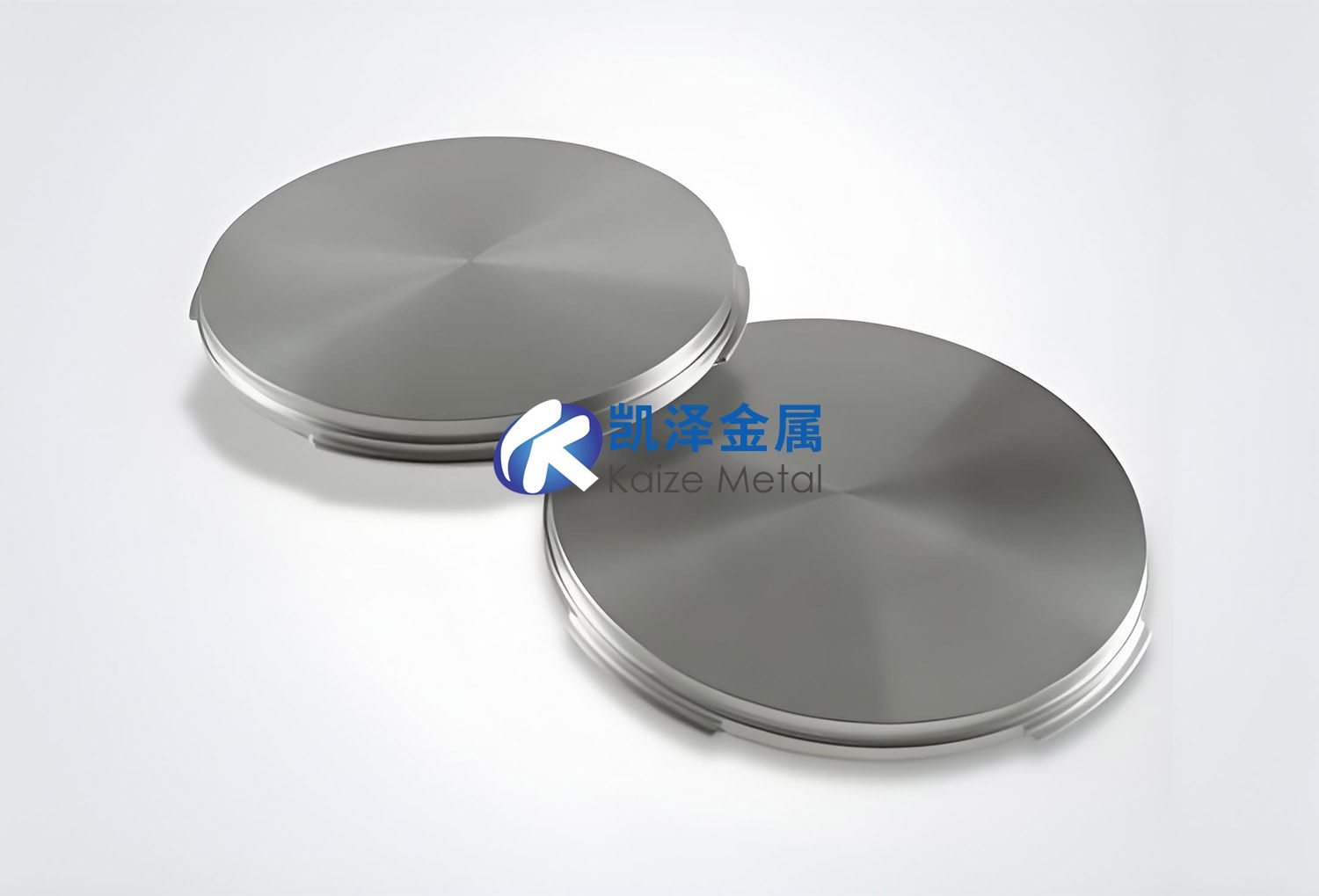

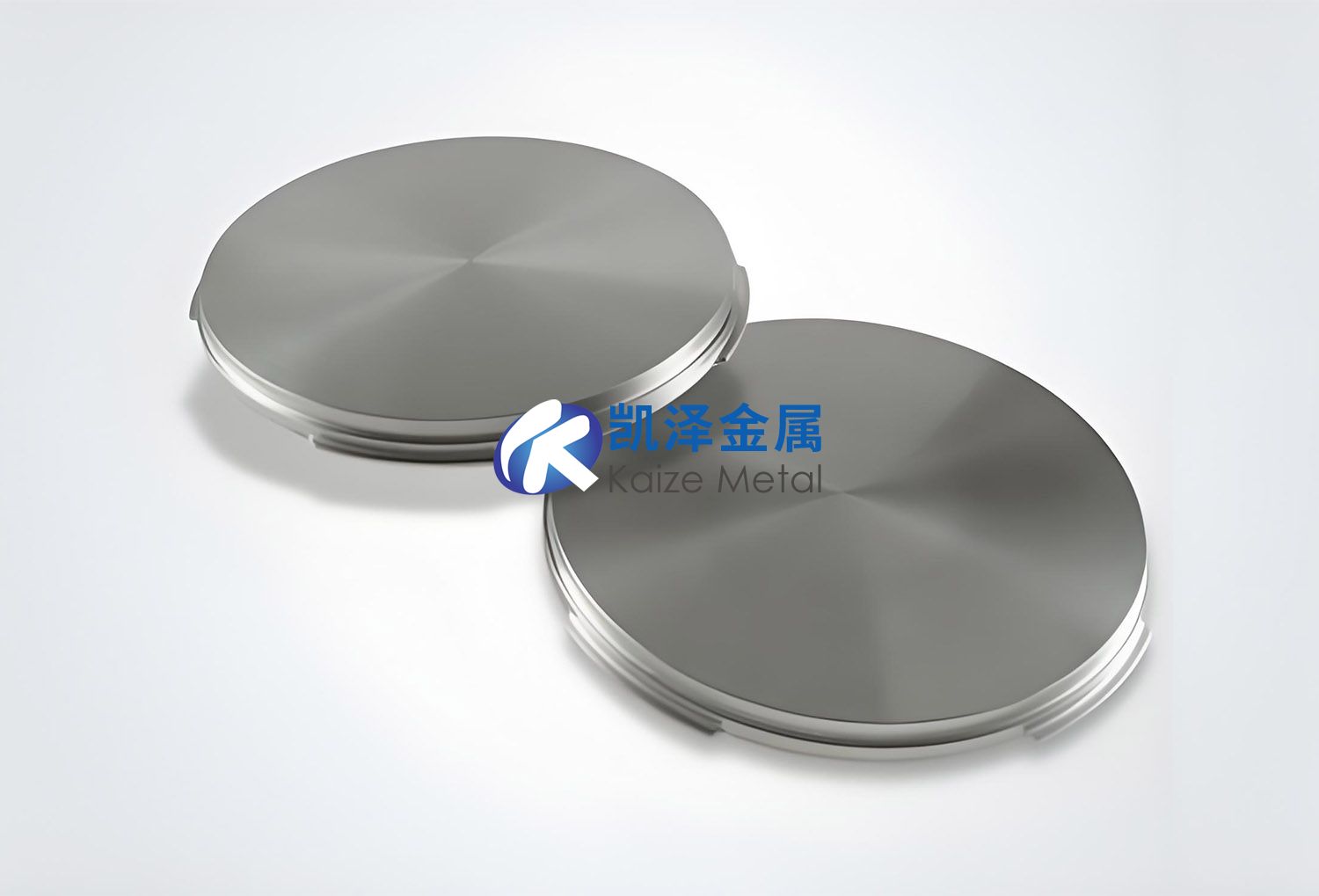

六、產品規格與制造工藝

(1)工業規格范圍

| 類型 | 尺寸 (mm) | 純度 | 致密度 |

| 平面靶 | 2000×1200×12(最大) | ≥99.95% | ≥99.5% |

| 旋轉靶 | Φ150×3000(管狀) | ≥99.9% | ≥98.8% |

| 異形靶 | 定制渦輪葉片型面 | ≥99.85% | ≥99.2% |

(2)核心工藝流程

熔鑄法(Ti≥50%):

海綿鈦(0級)+ 高純Al → 真空自耗電弧熔煉(16000A,0.01Pa)→ 凝殼爐精煉 → 多向鍛造 → 熱處理。

粉末冶金法(Ti<50%):

Ti/Al粉球磨 → 冷等靜壓(180MPa)→ 包套脫氣(10??Pa)→ 熱等靜壓(250℃/120MPa)→ 擴散退火(550℃/6h)。

七、執行標準

成分標準:GB/T 26014-2022《濺射靶材用鈦鋁合金錠》;

半導體級:SEMI F42-0708(純度≥99.999%,晶粒≤30μm);

航空級:AMS 4992D(氧≤800ppm,疲勞強度≥400MPa)。

八、核心應用與突破案例

(1)半導體領域

凱澤金屬:開發7N級TiAl靶材,用于臺積電3nm制程銅互連阻擋層,薄膜不均勻度≤1.8%(全球領先);

中揚金屬:超大尺寸(Φ450mm)旋轉靶突破晶粒取向控制技術,濺射速率提升30%。

(2)航空航天領域

華鈦瑞翔:全球首創一體成型Ti48Al2Cr2Nb低壓渦輪葉片,減重50%,燃油效率提升20%,用于長江CJ-1000A發動機;

普惠公司:TiAl靶材濺射渦輪葉片熱障涂層(TBC),使GTF發動機耐溫提升140℃。

(3)顯示技術

三星QD-OLED:采用Ti70Al30靶材制備陽極導電層,電阻率降至5μΩ·cm,良品率提升12%。

九、先進制造工藝進展

超純凈熔煉技術

懸浮區熔(FZ):制備7N級TiAl,雜質O≤0.1ppm;

冷床精煉:去除高密度夾雜(HDI),靶材壽命延長3倍。

近凈成形技術

熱等靜壓+3D打印:江蘇華鈦實現葉片型面精度±0.05mm,材料利用率從15%提至85%。

織構調控技術

異步軋制:使Ti50Al50靶材(110)取向占比>85%,濺射膜均勻性提高至98%。

十、國內外產業化對比

| 指標 | 中國(江豐/華鈦) | 國際(ATI/Plansee) | 差距與優勢 |

| 半導體靶材純度 | 6N級(江豐) | 7N級(日礦金屬) | 差1個數量級 |

| 最大靶材尺寸 | 2000×1200mm(凱澤金屬) | 2500×1500mm(美國霍尼韋爾) | 面積小36% |

| 航空件成本 | $8,000/片(華鈦) | $15,000/片(德國MTU) | 成本低47% |

| 市場份額 | 全球12%(2024年) | 美日歐占78% | 年增速25%(國際均5%) |

中國突破點:華鈦瑞翔實現鈦鋁合金葉片“設計-制造-檢測”全鏈條國產化,設備國產化率100%。

十一、技術挑戰與前沿攻關

(1)高Al合金脆性難題

解決方案:

添加0.5%Y?O?納米顆粒,使TiAl?延伸率從0.5%提至4.2%;

激光選區熔化(SLM)原位生成TiB?增強相,抗彎強度提升至880MPa。

(2)超大靶材組織均勻性

創新工藝:

多級梯度熱軋(寶鈦):Φ450mm靶材心表晶粒度差≤0.5級;

磁場輔助燒結(哈工大):致密度達99.9%,能耗降40%。

十二、趨勢展望

超高純度與復合化

7N級TiAl靶材適配2nm以下芯片,需突破電子束冷床精煉技術;

TiAl/MoS?復合靶材開發,實現集成電路“導電-絕緣”一體化沉積。

綠色制造與循環利用

殘靶再生技術(江豐):廢靶回收率>95%,成本降30%;

氫冶金還原:替代克勞爾法,海綿鈦能耗從35kWh/kg降至20kWh/kg。

新應用場景拓展

核聚變裝置:TiAl/W層狀靶材耐受第一壁1400℃中子輻照8;

太空光伏:Ti30Al70靶材濺射耐輻射薄膜,轉換效率>28%(NASA驗證)。

產業建議:建立“靶材-鍍膜設備-薄膜檢測”聯合平臺,推動半導體靶材成本降至$500/kg(當前$3000/kg);加速航空級TiAl納入國際適航認證體系(如FAA Part 33)。

結語:

鈦鋁合金靶材正從“單一鍍膜耗材”向“高端裝備核心材料”躍遷,需在超純熔煉、跨尺度結構調控等方向持續攻關,支撐中國半導體與航空工業自主化戰略。

無相關信息