磁控濺射靶材概述

自20世紀(jì)末期以來,以微電子和信息行業(yè)為代表的高新科技產(chǎn)業(yè)的加速發(fā)展導(dǎo)致對(duì)關(guān)鍵性新器件和新材料(如信息存儲(chǔ)介質(zhì)、集成電路、平面顯示器等)的需求日益增長,薄膜材料得到了越來越廣泛的應(yīng)用,人們的注意力逐漸單純由塊體材料向薄膜材料轉(zhuǎn)移。濺射法作為一種聚集多方面優(yōu)勢(shì)于一身的薄膜制備手段,已經(jīng)發(fā)展成為目前最主流的鍍膜方法之一。靶材在濺射法鍍膜設(shè)備的氣體放電系統(tǒng)中中充當(dāng)陰極,為薄膜沉積提供物質(zhì)來源。

作為濺射鍍膜技術(shù)中的必不可少的消耗部件,濺射靶材的市場(chǎng)需求隨薄膜材料的應(yīng)用推廣而日益擴(kuò)大,已經(jīng)逐漸發(fā)展為一個(gè)專門化產(chǎn)業(yè)。據(jù)有關(guān)統(tǒng)計(jì),從1990年到1999年,世界靶材市場(chǎng)的銷售額從336~397億日元逐漸增長至一千多億日元,其中日本和美國的市場(chǎng)份額分別占到全世界市場(chǎng)的一半多和三分之一,而中國大陸地區(qū)的年銷售額約00~500美元。今后在市場(chǎng)需求的拉動(dòng)作用下,濺射靶材作為一種具有高附加值的產(chǎn)品,必定將受到越來越多的廠商的重視,靶材的市場(chǎng)規(guī)模也無疑將進(jìn)一步擴(kuò)大。

目前市場(chǎng)上濺射靶材的種類和規(guī)格較多,按照幾何形狀可分為方靶、圓靶、管狀靶等;按照化學(xué)成分可以分為純金屬靶、合金靶、陶瓷化合物靶;根據(jù)使用領(lǐng)域的不同,可劃分為記錄介質(zhì)用靶材、光學(xué)靶材、顯示顯示用靶材等。

除了濺射鍍膜工藝的選擇,濺射靶材本身的質(zhì)量和性能也直接關(guān)系到濺射薄膜的質(zhì)量與性能好壞。為提高磁控濺射鍍膜的效率和確保沉積的薄膜的性能,必須對(duì)靶材本身的質(zhì)量進(jìn)行嚴(yán)格掌控。目前國內(nèi)外普遍對(duì)濺射靶材的技術(shù)指標(biāo)主要包括以下幾方面:

(1)化學(xué)成分。對(duì)單質(zhì)化學(xué)成分的靶材來說,靶材的純度不僅直接關(guān)系到濺射薄膜的化學(xué)成分,還可能影響薄膜的其他性能。不過,在實(shí)際生產(chǎn)應(yīng)用中,不同用途靶材對(duì)純度要求不一樣,但半導(dǎo)體、顯示器等領(lǐng)域用的靶材對(duì)其純度的要求較為嚴(yán)格,比如磁性薄膜用靶材的純度要求一般為99.9%以上。靶材作為成膜物質(zhì)源,除了需要注意某些特殊應(yīng)用薄膜應(yīng)當(dāng)避免的有害元素的含量外,材料中的雜質(zhì)和氣孔中的氧和水分也可能對(duì)沉積薄膜造成污染,是靶材生產(chǎn)過程中需要嚴(yán)格控制的對(duì)象。雜質(zhì)總含量越低,靶材的純度就越高,越有利于獲得高質(zhì)量的薄膜。而對(duì)于具有復(fù)相結(jié)構(gòu)的合金靶材和復(fù)合靶材,不僅要求化學(xué)成分具有較好的均勻一致性,還要求組織結(jié)構(gòu)的均勻性。

(2)致密度。在磁控濺射鍍膜的過程中,當(dāng)靶材受到離子轟擊時(shí),如果靶材的致密度較小,發(fā)生不正常放電會(huì)使靶材內(nèi)部孔隙中殘存的氣體突然釋放出來,可能導(dǎo)致較大尺寸的靶材顆粒或微粒發(fā)生飛濺,還可能使同時(shí)濺射出來的二次電子對(duì)已經(jīng)沉積的薄膜劇烈轟擊而造成微粒飛濺,這將導(dǎo)致薄膜質(zhì)量下降。此外,靶材的致密度過低,將導(dǎo)致靶材的強(qiáng)度較差而容易碎裂,不利于運(yùn)輸、存放和安裝。所以,為了保證沉積薄膜的性能,通常要求濺射靶材具有高的致密度,盡量降低靶材結(jié)構(gòu)的孔隙率。

(3)晶粒尺寸及尺寸分布。一般靶材均為多晶結(jié)構(gòu),晶粒尺寸變化范圍在微米到毫米量級(jí)之間。有研究表明,相同成分的靶材,在濺射工藝參數(shù)相同的情況下,細(xì)小尺寸晶粒靶通常比粗晶靶具有更高的濺射速率,而靶材的晶粒尺寸變化范圍越小,晶粒尺寸均勻一致性越好,所沉積的薄膜的厚度也較為均勻。日本Energy公司研究發(fā)現(xiàn),若將鈦靶材的晶粒尺寸控制在100um以內(nèi),且晶粒尺寸的變化范圍控制在20%以內(nèi),可以大幅改善濺射薄膜的質(zhì)量。

(4)晶粒取向及取向分布。如果越多的靶材晶粒在濺射面上的取向如果是其晶體結(jié)構(gòu)密排面,則靶材濺射面上具有更高的原子密度,能夠提升濺射速率。此外,對(duì)于單晶靶材,濺射原子逸出時(shí)的速度方向的角度分布同樣與其結(jié)晶取向密切相關(guān),通常原子密排晶向是其靶原子的主要逸出方向,這將影響濺射率的空間不均勻分布從而影響濺射薄膜厚度均勻性。

(6)形狀和尺寸精準(zhǔn)性。主要體現(xiàn)在靶材的加工精度和加工質(zhì)量方面,例如表面平整度、粗糙度。在濺射過程中,如果靶材表面平整度較差局部有較多凸起的尖端部分,將會(huì)對(duì)氣體放電的穩(wěn)定性產(chǎn)生不利影響,進(jìn)而會(huì)降低濺射沉積的薄膜的質(zhì)量。

1、鉬靶材的制備方法

隨著近年來鉬薄膜在電子信息產(chǎn)業(yè)和太陽能電池等領(lǐng)域的廣泛應(yīng)用,市場(chǎng)對(duì)鉬濺射靶材的需求量逐年上升,2005年之后,每年的市場(chǎng)需求達(dá)到2億美元左右。隨著LCD行業(yè)的玻璃基板尺寸不斷增大,配線的長度延長且線寬下降,電子行業(yè)對(duì)鉬濺射靶材的要求也不斷提高,一般要求其純度至少要達(dá)到99.95%(質(zhì)量分?jǐn)?shù))甚至更高,而致密度要求在98%以上。由于鉬的熔點(diǎn)較高,加工難度較大,所以2012年以前幾乎均被國外的生產(chǎn)廠商所壟斷,主要包括奧地利的普蘭西(Plansee)公司、日本的日立金屬(HitachMetal)公司、德國H.C斯達(dá)克(H.CStarck)公司等,而國內(nèi)企業(yè)由于設(shè)備和技術(shù)的限制,均沒有能力生產(chǎn)品質(zhì)和性能優(yōu)良的鉬濺射靶材。2012年,金鉬股份有限公司經(jīng)過試驗(yàn)和摸索,正式推出了鉬濺射靶材產(chǎn)品,雖然各項(xiàng)性能指標(biāo)沒有達(dá)到世界領(lǐng)先水準(zhǔn),但打破了國內(nèi)專業(yè)鉬靶材只能依賴進(jìn)口的僵局。

鉬作為一種難熔金屬,按照制備原理不同,濺射靶材的生產(chǎn)方法主要有熔煉法和粉末冶金法。熔煉法制備鉬靶材的過程是在真空條件下,利用電子束或電弧提供的高溫將預(yù)制好的鉬板坯或棒坯進(jìn)行熔煉,將液態(tài)鉬澆注進(jìn)模具中,形成鑄錠,隨后再經(jīng)過鍛造、軋制等成型工序和隨后的機(jī)械加工制成靶材。熔煉法的優(yōu)勢(shì)在于制成的靶材純度高(尤其是氣體雜質(zhì)較少),致密度更高且能夠大型化,但對(duì)設(shè)備的要求高,工藝較復(fù)雜,靶材的晶粒也易過分粗大化。

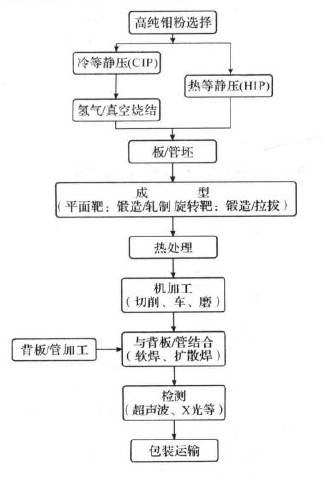

粉末冶金法是當(dāng)前制造鉬靶材的主流方法,其基本工藝流程見圖7-2。相比于熔煉法,該制備方法更容易控制靶材的晶粒尺寸,避免晶粒過度長大,且具有設(shè)備要求相對(duì)較低、生產(chǎn)效率高、節(jié)約原材料等眾多優(yōu)點(diǎn)。粉末冶金法制備鉬濺射靶材工藝中應(yīng)注意的幾個(gè)關(guān)鍵點(diǎn)在于:(1)選用的原料鉬粉必須具有較高的化學(xué)程度;(2)要盡量選用能夠快速致密化的成型、燒結(jié)技術(shù),以盡量降低靶材的孔隙率和實(shí)現(xiàn)對(duì)晶粒尺寸的控制;(3)在整個(gè)制備過程中的每道工序都要盡量避免雜質(zhì)元素的引入。

雖然當(dāng)前在薄膜行業(yè)濺射鍍膜用靶材已經(jīng)進(jìn)入實(shí)用化階段,但仍存在著一些需要進(jìn)一步改進(jìn)的問題,其近來的發(fā)展趨勢(shì)主要包括:

(1)化學(xué)純度的進(jìn)一步提高。電子行業(yè)對(duì)元器件和材料性能的要求永無止境,盡可能的提高薄膜的純度,減少有害元素的含量是一個(gè)不斷追求的目標(biāo)。國外先進(jìn)的鉬靶材生產(chǎn)廠商已經(jīng)通過采取等離子液滴精煉粉末提純技術(shù)、高等級(jí)超凈車間、一體式燒結(jié)/軋制技術(shù)等手段進(jìn)一步提高鉬靶材的純度,目前最高已經(jīng)達(dá)到6N(99.9999%)水平。

圖1-4鉬靶材的粉末冶金法制備流程圖

Fig.1-4TheflowchartofMosputteringtarget

(2)尺寸大型化。隨著人們對(duì)平面顯示器尺寸的大型化需求的增長,LCD的面板生產(chǎn)線的玻璃基板的尺寸隨之增大,故在保證純度和微觀組織結(jié)構(gòu)達(dá)標(biāo)的前提下,對(duì)鉬濺射靶材的尺寸規(guī)格要求也逐漸增大,對(duì)鉬靶材的生產(chǎn)制備提出了新的挑戰(zhàn)。有報(bào)道稱,德國H.C斯達(dá)克公司的相關(guān)技術(shù)人員通過分部制造工藝研究出一種新型鉬靶材制備方法,可制造尺寸達(dá)6.0×5.5m的鉬靶。奧地利Plansee公司也已研制出長度可達(dá)4.0m的一體式旋轉(zhuǎn)鉬靶。

(3)鉬合金靶材。雖然鉬濺射薄膜具有眾多優(yōu)良性能而獲得了廣泛應(yīng)用,但隨著電子信息業(yè)的進(jìn)一步發(fā)展和服役環(huán)境要求的提高,鉬濺射膜在一些使用環(huán)境中表現(xiàn)出在耐腐蝕性(變色)和密著性(膜的剝離方面)也存在一定不足。相關(guān)研究表明,通過在鉬靶材中添加適量的鈮、鉭、鈉、鎢、釩等元素,有利于濺射薄膜的應(yīng)力、比阻抗、耐腐蝕性等眾多性能達(dá)到均衡,獲得理想的綜合表現(xiàn)。國外的生產(chǎn)廠商已經(jīng)推出了較為成熟的進(jìn)入實(shí)用化階段的鉬合金改良靶材。

(4)靶材利用率的提高。當(dāng)前的磁控濺射鍍膜系統(tǒng)的設(shè)備結(jié)構(gòu)和工作原理決定了平面狀濺射靶材的材料利用率較低(由于正交電磁場(chǎng)對(duì)濺射粒子的影響,平面狀濺射靶材在此過程中將產(chǎn)生不均勻的沖蝕現(xiàn)象),只有30%左右,造成了對(duì)材料的嚴(yán)重浪費(fèi)。改善這種狀況的途徑主要有兩條,一是對(duì)磁控濺射鍍膜設(shè)備的結(jié)構(gòu)設(shè)計(jì)進(jìn)行優(yōu)化、創(chuàng)新,另一個(gè)是將平面靶材改為管狀旋轉(zhuǎn)靶材,這種在幾何結(jié)構(gòu)和設(shè)計(jì)上的變化能夠增加靶材的利用率(提升至80%以上),延長濺射靶的使用壽命。

相關(guān)鏈接