目前,刀具涂層工藝通常為采用多弧離子鍍膜方式或磁控濺射鍍膜方式在固體陰極靶材上蒸發(fā)金屬,沉積在刀具基體上形成膜層,其膜層從TiC、TiN二元模式發(fā)展為以Ti、N為主要元素的多元復(fù)合膜層。TiAlN膜層是在Ti、N二元膜層的基礎(chǔ)上發(fā)展起來(lái)的一種三元復(fù)合膜層,隨Al元素的存在,面心立方結(jié)構(gòu)的TiN中部分Ti原子被半徑較小的Al原子

替代,產(chǎn)生晶格畸變[1-2],從而顯著提升膜層的硬度、耐磨性、耐高溫氧化性。隨TiAlN涂層的應(yīng)用,刀具的壽命有了較大提升,強(qiáng)有力地推動(dòng)了高速、高精度機(jī)加工領(lǐng)域的發(fā)展。

對(duì)于TiAlN膜層,人們研究的重點(diǎn)主要集中于與鍍膜設(shè)備相關(guān)的鍍膜工藝[3-5]、靶材元素比例[6-7]、靶材的主要加熱壓制類別等[8],而對(duì)原料粉末的預(yù)處理工藝上很少有企業(yè)進(jìn)行嚴(yán)格的控制,也少有人進(jìn)行相應(yīng)的研究。本文使用氫化脫氫Ti粉、氮?dú)忪F化Al粉兩種原料,在傳統(tǒng)HIP工藝(混粉-除氣-HIP)基礎(chǔ)上增加粉末預(yù)處理工藝,調(diào)整粉末預(yù)處理工藝中的原料球磨時(shí)間,研究粉末預(yù)處理工藝對(duì)AlTi合金的氧含量及Al基體晶粒尺寸的影響。

1、試驗(yàn)材料與方法

試驗(yàn)所用原料Ti粉為80目的氫化脫氫Ti粉,純度為99.9wt%(粉末的純度一般是指固體雜質(zhì)含量),氧含量為0.32wt%;試驗(yàn)所用原料Al粉為80目的氮?dú)忪F化Al粉、純度為99.9wt%、氧含量為0.25wt%。

粉末預(yù)處理工藝1-球磨工藝:將氧化鋯球和原料Ti粉按照重量比4∶1的比例放入可傾式球磨機(jī)罐體中,充入氬氣并加入異丙醇進(jìn)行球磨,球磨時(shí)間為2h;以同樣方式對(duì)Al粉進(jìn)行球磨。粉末預(yù)處理工藝2-離心分離工藝:分別將球磨過(guò)后的Ti粉和Al粉用異丙醇沖出,使粉末與陶瓷球分離;將Ti粉、Al粉分別放入離心分離機(jī)中,分離得到Ti粉和Al粉。

粉末預(yù)處理工藝3-混合工藝:將離心分離出的Al粉和Ti粉按照原子比33∶67的比例放入三維混合機(jī)中,在氬氣保護(hù)環(huán)境下混粉2h,在氬氣保護(hù)下出粉并裝入包套。熱等靜壓工藝:將包套抽真空后放入熱等靜壓機(jī)中進(jìn)行壓制成形,壓制工藝為壓力150MPa、溫度400℃、時(shí)間2h。

同一批AlTi合金制備的球磨工藝設(shè)置相同的球磨機(jī)轉(zhuǎn)速參數(shù),經(jīng)過(guò)粉末預(yù)處理工藝的TiAl合金共制作3個(gè)批次,球磨機(jī)轉(zhuǎn)速分別為100、200、300r/min。使用氮氧分析儀檢測(cè)熱等靜壓AlTi合金樣品的氧含量,使用金相顯微鏡和掃描電鏡檢測(cè)熱等靜壓AlTi合金樣品的組織形貌。

2、試驗(yàn)結(jié)果及討論

2.1粉末預(yù)處理工藝對(duì)氧含量及致密度的影響

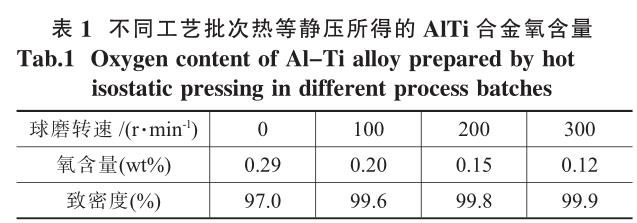

不同粉末與處理工藝下經(jīng)熱等靜壓所得的AlTi合金組織氧含量及致密度情況如表1所示,其中不經(jīng)粉末預(yù)處理工藝的AlTi合金在球磨轉(zhuǎn)速一欄標(biāo)記為0。隨著球磨預(yù)處理工藝中轉(zhuǎn)速的提升,所得AlTi合金的氧含量逐漸降低。轉(zhuǎn)速提升到300r/min時(shí)的靶材氧含量與不經(jīng)預(yù)處理工藝時(shí)的靶材氧含量降低了58.6%,效果較為顯著。由于Ti、Al兩種金屬化學(xué)性質(zhì)較為活潑,在儲(chǔ)存過(guò)程中易在粉末顆粒表面形成一層脆性氧化膜。Ti顆粒較硬較脆,顆粒邊界的棱角和顆粒表層的氧化膜在球磨過(guò)程中經(jīng)受撞擊會(huì)發(fā)生破碎并脫落;Al由于塑性較好,其粉末表層的氧化膜在脫落的同時(shí)還可能被擠壓進(jìn)顆粒內(nèi)部。這種脆性氧化膜經(jīng)過(guò)球磨破碎,與原始粉末逐漸脫離開(kāi),再經(jīng)離心分離工藝隨著異丙醇一起排出,從而降低了Ti、Al兩種粉末的氧含量。

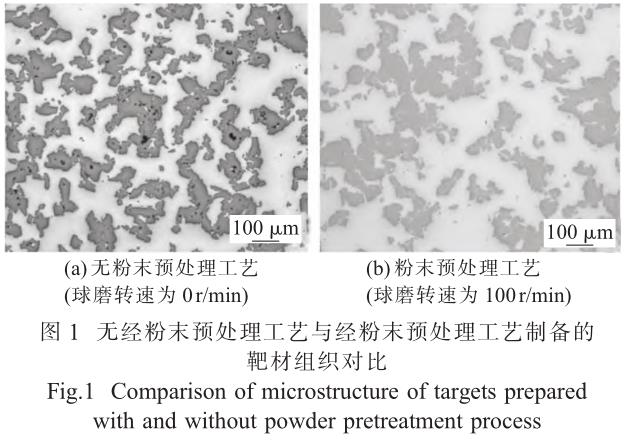

當(dāng)靶材致密化程度低時(shí),即靶材組織孔洞數(shù)量多時(shí),靶材的力學(xué)加工性能會(huì)變差,靶材在鍍膜過(guò)程中的開(kāi)裂趨勢(shì)會(huì)增加。在多弧離子鍍膜過(guò)程中,這些孔洞周圍的材料融化時(shí)會(huì)受熱急劇膨脹出現(xiàn)“爆炸”現(xiàn)象[9],使周圍的金屬以大液滴的形式離開(kāi)靶材表面,當(dāng)這些大液滴沉積到生長(zhǎng)著的刀具表面膜層時(shí)會(huì)形成大顆粒,惡化刀具表面膜層的性能,從而影響刀具的切削性能和使用壽命。未經(jīng)粉末預(yù)處理工藝制備的靶材組織與球磨轉(zhuǎn)速為100r/min時(shí)的粉末預(yù)處理工藝制備的靶材組織對(duì)比如圖1所示。當(dāng)原材料氧含量較多時(shí),HIP壓制時(shí)的致密化過(guò)程會(huì)受到影響,靶材組織容易被這些氧化膜隔離開(kāi),形成部分孔洞。增加粉末預(yù)處理工藝使制備的靶材組織的孔洞數(shù)量明顯降低,致密化程度有了較明顯的改善。

2.2對(duì)顯微組織的影響

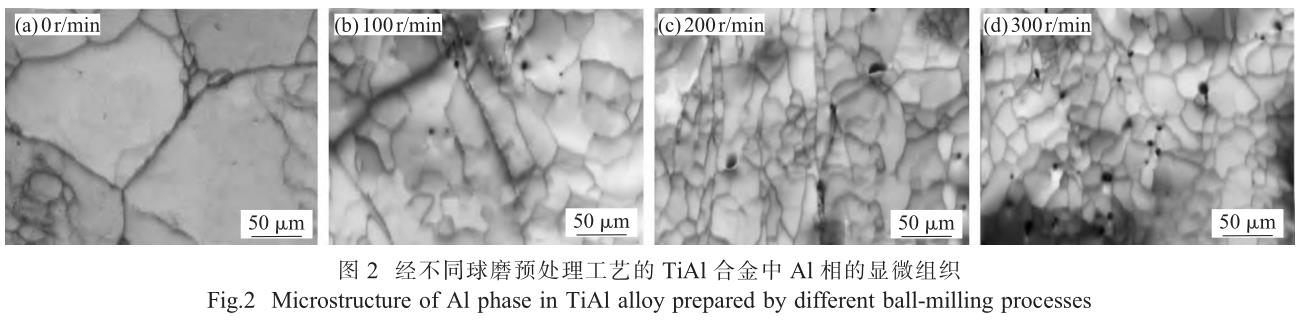

經(jīng)熱等靜壓所得的AlTi合金中Al相的顯微組織如圖2所示。未經(jīng)球磨工藝處理的試樣Al基體晶粒較為粗大,經(jīng)過(guò)球磨工藝處理后Al基體的晶粒變得細(xì)小,且隨著球磨轉(zhuǎn)速的增加晶粒逐漸變得細(xì)小均勻。未經(jīng)粉末預(yù)處理工藝的Al基體平均晶粒尺寸一般大于10μm,當(dāng)粉末預(yù)處理工藝中球磨機(jī)轉(zhuǎn)速達(dá)到300r/min時(shí)靶材中Al基體的平均晶粒尺寸可達(dá)到2μm,晶粒細(xì)化效果非常明顯,這對(duì)提高靶材的鍍膜工藝性能有幫助。靶材中Al基體的微觀組織狀態(tài)受球磨和熱等靜壓兩個(gè)工藝的復(fù)合影響,在熱等靜壓工藝穩(wěn)定的情況下,球磨轉(zhuǎn)速的不同對(duì)Al基體組織的影響占據(jù)決定性因素。

在整個(gè)AlTi合金制備工藝中,Al粉在球磨時(shí)由于互相碰撞會(huì)產(chǎn)生塑性變形;熱等靜壓時(shí),在壓力150MPa和溫度400℃的綜合作用下,Al顆粒發(fā)生塑性變形并填充Ti顆粒周圍不規(guī)則的區(qū)域,在此過(guò)程中Al會(huì)發(fā)生回復(fù)和再結(jié)晶行為。整個(gè)AlTi合金的制備過(guò)程,主要目的之一就是細(xì)化Al基體相的晶粒,主要表現(xiàn)為熱等靜壓過(guò)程中的再結(jié)晶行為。其中熱等靜壓過(guò)程提供的應(yīng)變能是一致的,球磨給予Al顆粒的應(yīng)變能對(duì)促進(jìn)熱等靜壓中的再結(jié)晶行為起到了決定性作用。

3、結(jié)論

(1)在傳統(tǒng)熱等靜壓工藝前添加轉(zhuǎn)速為300r/min的球磨工藝,離心分離工藝,獲得了低氧含量、高致密度、細(xì)Al晶粒的鋁鈦合金靶材制備方法,氧含量可控制到0.12wt%的水平,致密度達(dá)99.9%,Al基體晶粒尺寸可控制到2μm的水平。

(2)隨粉末預(yù)處理工藝中球磨轉(zhuǎn)速的提升,Ti顆粒和Al顆粒表面的脆性氧化物破碎脫落的程度逐漸增加,所制備AlTi合金的氧含量逐漸降低,致密度逐步提升。

(3)隨粉末預(yù)處理工藝中球磨轉(zhuǎn)速的提升,Al粉中的應(yīng)變能逐漸提高,為熱等靜壓過(guò)程中Al相的再結(jié)晶行為提供了更大驅(qū)動(dòng)力,使鋁鈦合金中Al基體晶粒更加細(xì)小均勻。

參考文獻(xiàn):

[1]Escudeirosantana A, Karimi A, Derflinger V H, et al.The role of hcp-AlN on hardness behavior of TiAlN nanocomposite during annealing[J].Thin Solid Films,2004,469:339-344.

[2]Kim G S, Lee S Y, Hahn J H.Properties of TiAlN coatings synthesized by closed-field unbalanced magnetron sputtering [J].Surface & Coatings Technology,2005,193(1/3):213-218.

[3]Zywitzki O, Klostermann H, Fietzke F, et al.Structure of superhard nanocrystalline (Ti,Al)N layers deposited by reactive pulsed magnetron sputtering

[J].Surface & Coatings Technology,2006,200(22/23):6522-6526.

[4]Recco A A C, Oliveira I C, Massi M, et al.Adhesion of reactive magnetron sputtered TINx and TICy coatings to AISI H13 tool steel [J].Surface & Coatings Technology,2007,202(4/7):1078-1083.

[5]Devia D M, Restrepo Parra E, Velez-Restrepo J M.Structural and morphological properties of titanium aluminum nitride coatings produced by triode magnetron sputtering [J]. Ingeniería Y Ciencia Ing Cienc,2014,10(20):51-64.

[6]Schalk N, Weirather T, Polzer C, et al.A comparative study on Ti1-xAlxN coatings reactively sputtered from compound and from mosaic targets

[J].Surface & Coatings Technology, 2011,205(19):4705-4710.

[7]Esguerra-Arce A, Arce J E, Yate L, et al.Influence of the Al content on the in vitro bioactivity and biocompatibility of PVD Ti1-xAlxN coatings for orthopedic applications [J].Rsc Advances,2016,6(6):60756.

[8]梁俊才,周武平,張鳳戈,等.濺射靶材對(duì) TiAlN 涂層形貌、結(jié)構(gòu)和力學(xué)性能的影響[J].真空科學(xué)與技術(shù)學(xué)報(bào),2014,34(7):714-719.

[9]Boxman R L, Goldsmith S.Macroparticle contamination in cathodic arc coatings:generation,transport and control [J]. Sur-face & Coatings Technology,1992,52(1):39-50.

相關(guān)鏈接