鈦合金絲憑借優異性能在多領域發揮重要作用�。其密度僅為4.51g/cm3,約是鋼的57%���,熔點達1668±10℃���,熱導率低��、線膨脹系數小����;抗拉強度可達895MPa以上����,彈性模量約為鋼的1/2��,硬度280-320HB����。鈦合金絲表面氧化膜使其在海水���、酸堿等介質中耐腐蝕�,在氯化物溶液中應力腐蝕門檻值高。常用材質包括TA1����、TA9、TC4等�����,對應美標GR1�����、GR7�、GR5等���,合金元素不同使其適用于化工�、醫療、航空等不同場景��。

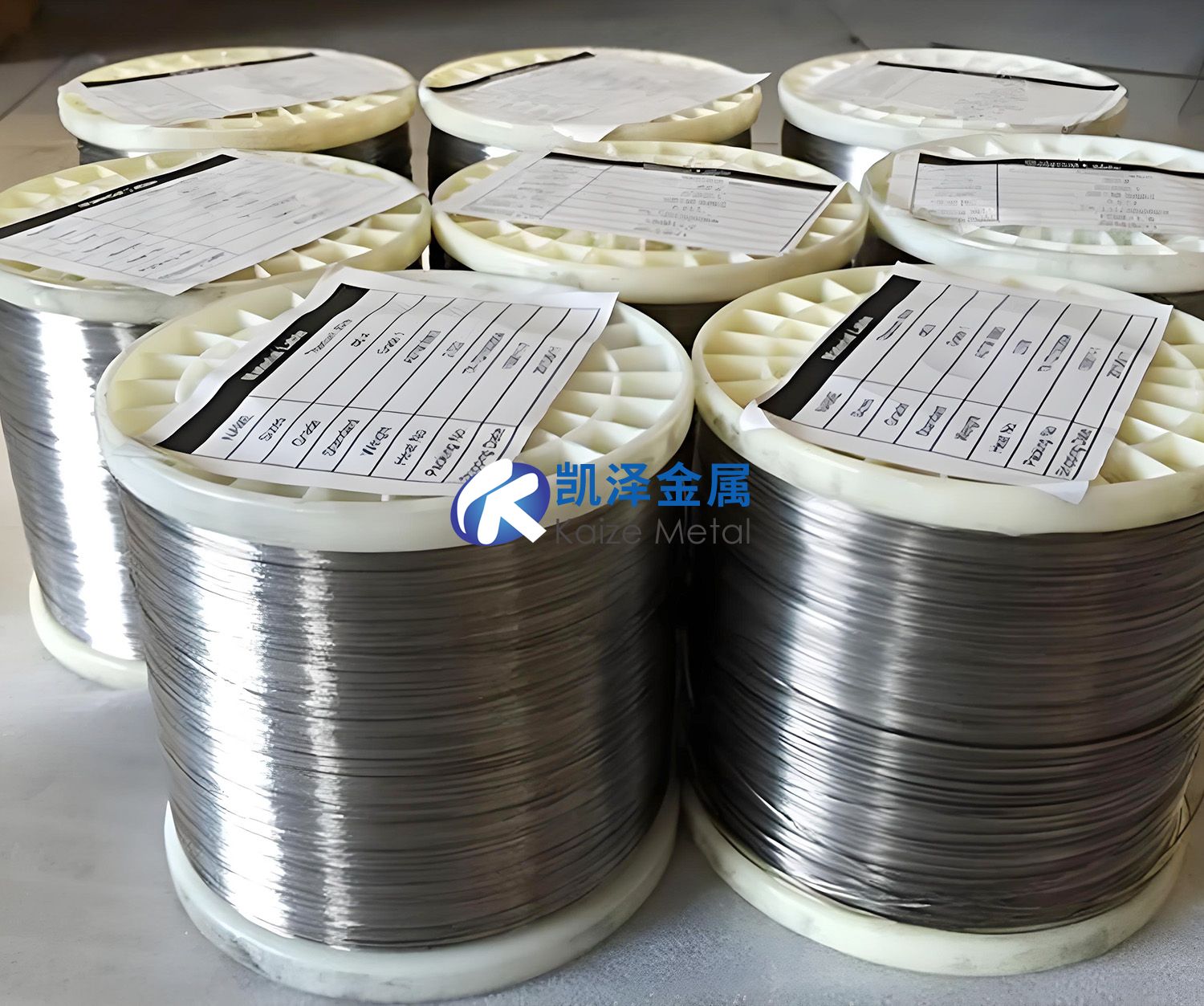

在加工制造上��,鈦合金絲采用“熔煉→開坯→熱軋→冷軋/冷拔→退火→表面處理”的工藝路線�����,需注意刀具、切削參數及冷卻潤滑的選擇��,避免過熱和粘結���。常見規格涵蓋φ0.01-φ60mm�,精度可達±0.001mm,執行標準包括GB/T3623�����、ASTMB863等。先進工藝如連續擠壓�、超聲振動輔助加工���、3D打印線材技術不斷涌現,提升生產效率和產品質量。

鈦合金絲核心應用領域廣泛且成果顯著���。航空航天領域,某國產大飛機用TC4鈦合金絲實現進口替代,性能提升且成本降低;醫療領域���,超彈性鈦合金絲材用于心臟支架,支撐力和生物相容性增強��;深海裝備中�,TA10鈦合金絲保障深海機器人連接件的長期耐腐蝕。國內外產業化存在差異�,國內普通絲材成本低但高端絲材合格率����、微細絲加工精度等與美日有差距����。

未來,鈦合金絲技術發展聚焦材料創新�����、綠色制造和智能化生產����。材料方面開發高強高韌及生物可降解合金;制造工藝推廣無氟酸洗、廢鈦循環利用;生產環節引入AI視覺檢測和數字孿生技術,推動鈦合金絲產業向更高性能����、更環保�、更智能方向邁進����。

1. 定義與核心特性

| 類別 | 描述 |

| 定義 | 通過塑性加工(拉拔、軋制)成直徑0.01-10mm的連續鈦合金線材,具有高強度�����、生物相容性及耐腐蝕特性 |

| 戰略價值 | 航空航天緊固件���、醫療植入物���、3D打印絲材等高端領域核心材料���,全球市場規模達$4.8億 |

2. 主流牌號與化學成分(質量百分比%)

| 牌號 | 類型 | Al | V | Mo | Fe | O | 其他 | 特性 |

| TA1 | 工業純鈦 | - | - | - | ≤0.20 | ≤0.18 | - | 高塑性��,耐蝕 |

| TC4 (Gr.5) | α+β型 | 5.5-6.8 | 3.5-4.5 | - | ≤0.30 | ≤0.20 | - | 高強韌性 |

| TC11 | 高溫鈦合金 | 5.8-7.0 | - | 2.8-3.8 | ≤0.25 | ≤0.15 | Si:0.2-0.35 | 耐500℃蠕變 |

| Ti-6Al-7Nb | 醫用β型 | 5.5-6.5 | - | - | ≤0.25 | ≤0.20 | Nb:6.5-7.5 | 生物相容性 |

3. 物理與機械性能對比

| 參數 | TA1(退火態) | TC4(固溶時效) | TC11(熱強態) | Ti-6Al-7Nb(醫用級) |

| 直徑范圍 (mm) | 0.05-10 | 0.1-8 | 0.5-6 | 0.02-5(微絲) |

| 密度 (g/cm3) | 4.51 | 4.43 | 4.48 | 4.52 |

| 抗拉強度 (MPa) | 240-370 | 895-1034 | 1060-1220 | 900-1100 |

| 延伸率 (%) | 25-30 | 10-15 | 8-12 | 15-18 |

| 疲勞極限 (10?周, MPa) | 200 | 550 | 620 | 600(生理鹽水環境) |

4. 耐腐蝕性能

| 介質 | TA1 | TC4 | 醫用合金 |

| 人工體液(37℃) | 腐蝕速率<0.001mm/年 | - | 零離子釋放(ASTM F2129) |

| 5% HCl(常溫) | 需表面鈍化處理 | 腐蝕速率0.02mm/年 | 不適用 |

| 海水(Cl? 3.5%) | 無點蝕(1000h) | 輕微縫隙腐蝕(200h) | - |

5. 制造工藝與技術突破

| 工序 | 傳統工藝 | 前沿技術 |

| 熔煉 | 真空自耗電弧爐(VAR) | 冷床爐(EBCHM),氧含量≤800ppm |

| 拉絲 | 多道次冷拉(減面率20-30%) | 等徑角拉拔(ECAD)���,晶粒細化至200nm |

| 熱處理 | 退火(650-750℃/1h) | 激光閃火退火(局部微區調控,能耗降40%) |

| 表面處理 | 酸洗(HF+HNO?) | 等離子體電解氧化(PEO)����,生成5-20μm陶瓷膜 |

6. 應用領域與創新案例

| 領域 | 應用場景 | 典型案例 | 技術亮點 |

| 航空航天 | 高鎖螺栓����、鉚釘 | 波音787機身用TC4絲(Φ2.5mm)���,抗剪強度>600MPa | 低溫超塑性成型(400℃) |

| 生物醫療 | 心血管支架 | 微創Ti-6Al-7Nb絲(Φ0.08mm)�����,支撐力>200kPa | 納米多孔表面促內皮化 |

| 3D打印 | 電子束熔絲(EBM) | GE航空Ti-6242絲(Φ1.0mm)���,沉積速率15kg/h | 在線成分監測(LIBS技術) |

| 新能源 | 氫燃料電池雙極板 | 超細TA1絲(Φ0.03mm)編織流場���,導電率>1×10? S/m | 微絲織構化(Ra<0.1μm) |

7. 國際標準與型材規格

| 標準體系 | 牌號 | 直徑公差 | 執行標準 |

| ASTM F67 | TA1 | ±0.001mm(Φ<0.5mm) | 醫用級純鈦絲 |

| AMS 4967 | TC4 | 抗拉強度≥895MPa | 航空緊固件專用 |

| GB/T 3623 | TC11 | 高溫持久強度(500℃/100h)≥450MPa | 中國航發標準 |

| ISO 5832-3 | Ti-6Al-7Nb | 生物相容性(細胞毒性0級) | 骨科植入物認證 |

8. 技術挑戰與前沿攻關

核心痛點:

超細絲(Φ<0.05mm)斷絲率>5%(需突破納米潤滑劑技術)

微絲表面缺陷(劃痕深度<50nm)在線檢測精度不足

顛覆性技術:

微流體拉絲:利用液態金屬模板制備Φ0.01mm單晶鈦絲(2023 MIT突破)

復合絲材:Ti-Ni形狀記憶合金絲(回復應變>8%)用于智能結構

9. 國內外產業化對比

| 指標 | 中國 | 國際先進(美/日) |

| 最大卷重 | 500kg(Φ1mm) | 2000kg(ATI Metals) |

| 表面粗糙度 | Ra 0.8μm(常規) | Ra 0.2μm(住友電工) |

| 微絲產能 | 20噸/年(Φ<0.1mm) | 150噸/年(Carpenter) |

| 成本 | $120-150/kg(TC4) | $80-100/kg(美國) |

10. 未來發展趨勢(2025-2030)

| 方向 | 技術路徑 | 預期效益 |

| 超高性能 | 納米晶/非晶復合絲材(強度>2GPa) | 航天纜繩減重50% |

| 智能化 | 嵌入式光纖傳感器鈦絲(應變監測精度±0.1%) | 結構健康監測 |

| 綠色制造 | 氫化脫氧(HDH)鈦絲回收率>95% | 碳足跡降低70% |

| 太空應用 | 月壤原位冶煉鈦絲(NASA Artemis計劃) | 地外制造基地建設 |

11. 加工與使用注意事項

| 環節 | 風險點 | 解決方案 |

| 拉絲 | 加工硬化導致斷裂 | 每道次減面率≤15%�,中間退火(TA1:600℃/30min) |

| 焊接 | 氫脆敏感性 | 電子束焊(真空度≤5×10?3Pa)�����,焊后去應力退火 |

| 儲存 | 表面氧化層增厚 | 充氬氣密封��,濕度<10%RH |

| 醫用植入 | 生物惰性導致骨整合差 | 表面微弧氧化生成羥基磷灰石涂層 |

鈦合金絲正朝著超細化、功能化�����、智能化方向高速演進�����,在航空航天輕量化與精準醫療領域不可替代��。中國亟需突破微絲精密制造與低成本規模化制備技術����,同時布局太空原位制造等前沿場景�����,以搶占未來產業鏈制高點。

相關鏈接