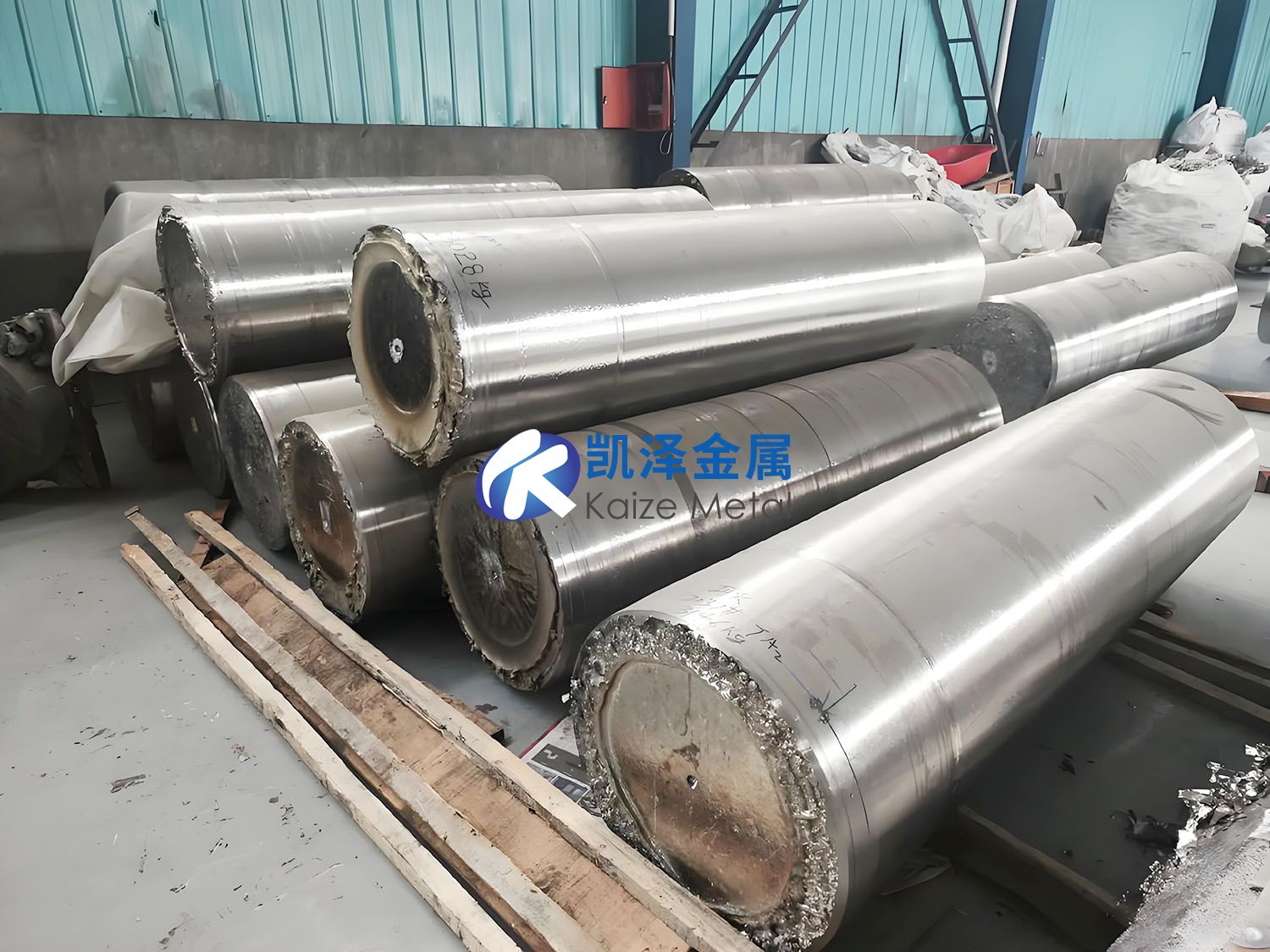

由于鈦及鈦合金具有較高的耐腐蝕性、耐熱性、無(wú)磁性等特點(diǎn),在眾多金屬材料中脫穎而出,被廣泛應(yīng)用于多個(gè)領(lǐng)域。鈦金屬因其獨(dú)特優(yōu)勢(shì),被稱(chēng)為“第三金屬”“太空金屬”“海洋金屬”,可見(jiàn)其在現(xiàn)代高技術(shù)工業(yè)中的重要地位。鈦及鈦合金的應(yīng)用深度可從側(cè)面反映出國(guó)家的綜合國(guó)力、國(guó)防實(shí)力等水平,是高新技術(shù)領(lǐng)域中的關(guān)鍵材料。自科技快速發(fā)展以來(lái),高精尖裝備需求不斷上升,特別是航空、航天、深海探索等戰(zhàn)略性領(lǐng)域,鈦及鈦合金將面對(duì)更加嚴(yán)峻的應(yīng)用環(huán)境。因此,對(duì)鈦及鈦合金鑄錠制備工藝進(jìn)行研究具有重要價(jià)值。

1、鈦及鈦合金標(biāo)準(zhǔn)

鈦及鈦合金標(biāo)準(zhǔn)體系涵蓋基礎(chǔ)規(guī)范、產(chǎn)品要求及檢測(cè)方法,基礎(chǔ)類(lèi)標(biāo)準(zhǔn)如GB/T3620.2—2023《鈦及鈦合金加工產(chǎn)品化學(xué)成分允許偏差》,產(chǎn)品標(biāo)準(zhǔn)涉及GB/T3625—2007《換熱器及冷凝器用鈦及鈦合金管》、棒材GB/T2965—2023《鈦及鈦合金棒材》等。

2、鈦及鈦合金鑄錠市場(chǎng)需求分析

伴隨全球經(jīng)濟(jì)迅速發(fā)展,鈦合金作為高科技材料,需求量急劇上升。根據(jù)美國(guó)地質(zhì)調(diào)查局(USGS)的數(shù)據(jù)顯示,2023年全球海綿鈦產(chǎn)量約44.4萬(wàn)噸,其中中國(guó)海綿鈦產(chǎn)能維持增長(zhǎng)態(tài)勢(shì),在全球產(chǎn)能占比逐步提升,年產(chǎn)能增至27.9萬(wàn)噸,同比占比達(dá)63.0%,該數(shù)據(jù)彰顯中國(guó)在鈦合金制造方面的強(qiáng)大實(shí)力。從應(yīng)用優(yōu)勢(shì)角度來(lái)看,高品質(zhì)鈦錠具有良好的物理、化學(xué)特性,被廣泛應(yīng)用于航空航天、電子技術(shù)、醫(yī)療等多個(gè)高科技領(lǐng)域。通過(guò)對(duì)比中美兩國(guó)高品質(zhì)鈦錠應(yīng)用情況可以看出,美國(guó)64%的鈦錠被應(yīng)用于航空、軍事領(lǐng)域,展現(xiàn)其在國(guó)防與高科技產(chǎn)業(yè)對(duì)高端鈦錠的高度依賴(lài)。而中國(guó)的鈦錠雖然產(chǎn)量龐大,但其在航空及軍事領(lǐng)域的應(yīng)用比例僅為15%[1]。美國(guó)作為全球首個(gè)實(shí)現(xiàn)海綿鈦、鈦加工工業(yè)化的國(guó)家,也是最大鈦錠消費(fèi)國(guó),不僅重視高端鈦錠研發(fā)生產(chǎn),而且致力于不斷提升鈦錠性能,滿(mǎn)足航空領(lǐng)域等尖端裝備需求。另外,日本在鈦產(chǎn)業(yè)發(fā)展方面展現(xiàn)出民用特色,主要應(yīng)用于民用領(lǐng)域,覆蓋石油化工、建筑、冶金等多個(gè)行業(yè)。從全球鈦產(chǎn)業(yè)發(fā)展趨勢(shì)來(lái)看,主要方向是引入先進(jìn)技術(shù),制備高品質(zhì)鈦合金鑄錠,這反映了鈦材料在高科技領(lǐng)域的重要地位[2]。

3、鈦及鈦合金鑄錠制備工藝

3.1真空自耗熔煉

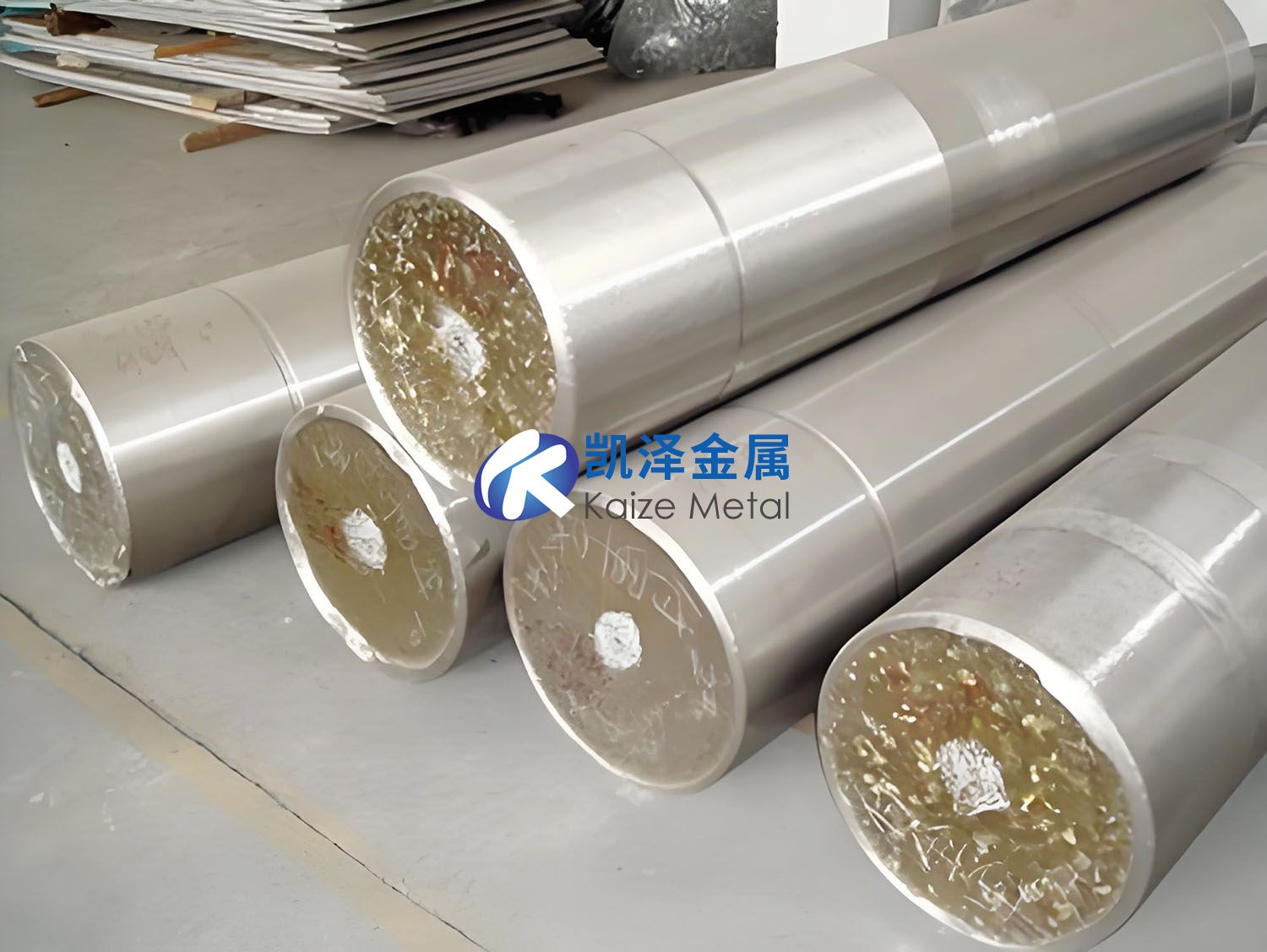

在鈦及鈦合金鑄錠制備工藝中,真空自耗電極電弧熔煉技術(shù)被廣泛使用,其主要操作方式為利用直流低電壓、高強(qiáng)度電流引發(fā)電弧效應(yīng),利用電弧連接自耗電極下端與結(jié)晶器,并在熔池上方創(chuàng)建高溫電弧等離子體區(qū)域,該熱區(qū)達(dá)到極高溫度,可促使自耗電極逐漸熔化,激發(fā)復(fù)雜的物理、化學(xué)反應(yīng),對(duì)去除氣體雜質(zhì)起到重要作用[3]。

真空自耗電極電弧熔煉技術(shù)主要優(yōu)勢(shì)為可提高氣體、非金屬夾雜物、低熔點(diǎn)有害物質(zhì)去除效率,改善鈦材冷加工、熱加工過(guò)程中的性能,提高其機(jī)械性能,同時(shí)還可減少鑄錠縱向、橫向性能上的差異,確保鈦材在實(shí)際應(yīng)用中具有良好的穩(wěn)定性與可靠性。與此同時(shí),真空自耗電極電弧熔煉技術(shù)還可使用水冷銅結(jié)晶器完成熔煉設(shè)計(jì),防止金屬、耐火材料之間形成相互作用,使金屬保持潔凈避免污染。尤其是在水冷條件下,金屬熔體凝固速度極快并形成結(jié)晶,同時(shí)也會(huì)生成組織均勻、無(wú)縮孔鑄錠[4]。

結(jié)合實(shí)際應(yīng)用情況,真空自耗電極電弧熔煉技術(shù)具有較強(qiáng)應(yīng)用優(yōu)勢(shì),但也會(huì)在使用過(guò)程中面臨問(wèn)題,如真空自耗電極電弧熔煉技術(shù)會(huì)對(duì)材料配比、電極壓制等方面有一定的嚴(yán)格要求,同時(shí)還會(huì)嚴(yán)格要求海綿鈦的疏松度和顆粒度。此外,在使用真空自耗電極電弧熔煉技術(shù)時(shí),生產(chǎn)消耗時(shí)間較多,且需對(duì)其進(jìn)行2~3次熔煉,才能確保鈦及鈦合金鑄錠組織的成分滿(mǎn)足需求。重熔期間,電極邊熔化邊結(jié)晶,熔化電極后的電極會(huì)被直接整合入熔體內(nèi),待徹底凝固后轉(zhuǎn)化為鑄錠。此外,由于重熔過(guò)程實(shí)施過(guò)程中,熔池深度較淺,且熔體高溫階段滯留時(shí)間短,無(wú)法精煉過(guò)濾。因此必須持續(xù)優(yōu)化工藝,才可克服現(xiàn)有技術(shù)問(wèn)題[5]。

3.2電子束冷床

電子束冷床熔煉技術(shù)作為前沿金屬熔煉手段,在鈦及其合金鑄錠制備領(lǐng)域被廣泛應(yīng)用。電子束冷床熔煉技術(shù)在實(shí)際應(yīng)用過(guò)程中,使用電子束作為加熱源,在高電壓條件下,電子由陰極釋放經(jīng)過(guò)陽(yáng)極加速,形成高能量電子束,通過(guò)電磁聚焦透鏡精準(zhǔn)引導(dǎo)、偏轉(zhuǎn)磁場(chǎng),轟擊待熔煉材料。該過(guò)程進(jìn)行過(guò)程中,電子動(dòng)能被轉(zhuǎn)化為熱能,使原料迅速熔化。

電子束冷床熔煉技術(shù)在實(shí)際應(yīng)用過(guò)程中,對(duì)操作環(huán)境的要求較為嚴(yán)格,例如,該過(guò)程必須在真空環(huán)境下進(jìn)行,為熔煉過(guò)程提供潔凈空間,去除鈦合金中低熔點(diǎn)揮發(fā)性金屬、雜質(zhì),從而提高鑄錠的純度。通過(guò)熔煉、精煉、鑄錠凝固等多個(gè)工藝流程,電子束冷床熔煉技術(shù)能有效去除鈦合金中的低密度夾雜物、高密度夾雜物,提升鑄錠冶金品質(zhì)。電子束冷床熔煉技術(shù)的優(yōu)勢(shì)是不需要對(duì)原料進(jìn)行壓制電極處理,可使原料選擇范圍更加

廣泛,包括海綿鈦、鈦屑、各種廢鈦材料等[6]。

在鈦屑回收、純鈦熔煉方面,電子束冷床熔煉技術(shù)也具有良好應(yīng)用效果。例如,國(guó)內(nèi)已將電子束冷床熔煉技術(shù)納入鈦及鈦合金生產(chǎn)流程,成功制造高質(zhì)量產(chǎn)品。從技術(shù)角度來(lái)看,電子束冷床熔煉技術(shù)優(yōu)勢(shì)體現(xiàn)在其具有高效、純凈熔煉過(guò)程。通過(guò)精準(zhǔn)控制電子束能量轟擊位置,可針對(duì)性加熱、熔化原料,避免了傳統(tǒng)熔煉方法中可能出現(xiàn)的局部過(guò)熱、熔化不均勻等現(xiàn)象。但是,盡管電子束冷床熔煉技術(shù)取得良好應(yīng)用效果,但其未來(lái)發(fā)展依舊面臨較多挑戰(zhàn),例如,如何進(jìn)一步提高熔煉效率并降低能耗、如何優(yōu)化工藝參數(shù)等。

3.3等離子束冷床熔煉

等離子束冷床熔煉技術(shù)應(yīng)用過(guò)程中,使用的等離子熱源可分為單槍式、多槍式兩種,最高加熱溫度可達(dá)到6000℃,幾乎能熔化所有金屬、非金屬材料。等離子束冷床熔煉技術(shù)應(yīng)用過(guò)程較為復(fù)雜,技術(shù)人員需要將原料送入喂料槽,之后進(jìn)入熔煉室。在熔煉室內(nèi),等離子槍發(fā)出高溫等離子束將原料迅速熔化,熔融金屬液體流入熔煉床,基于水冷銅爐床作用下,金屬液會(huì)被加熱、均勻化處理,之后流入坩堝中。坩堝內(nèi)部,金屬液經(jīng)過(guò)電磁攪拌逐漸凝固,形成鑄錠。

等離子束冷床熔煉技術(shù)具有集中能量、高熔煉溫度、顯著提升熔化速度等優(yōu)勢(shì)。即便在高溫環(huán)境下,等離子束冷床熔煉技術(shù)也可將TiO2、TiN等低密度夾雜物有效熔解,有效提高鑄錠純凈度。同時(shí),爐料中高密度夾雜物在熔化中會(huì)沉降至冷爐床底部,在凝固完成后保留于凝殼內(nèi),不會(huì)影響最終鑄錠的質(zhì)量。

從等離子束冷床熔煉技術(shù)的缺陷角度來(lái)看,由于等離子束能量高度集中且具有較高熔煉溫度,容易造成低熔點(diǎn)合金元素?fù)]發(fā),導(dǎo)致合金成分控制難度較大。同時(shí),等離子束冷床熔煉設(shè)備,生產(chǎn)難度較高,生產(chǎn)過(guò)程也較為復(fù)雜,無(wú)法被廣泛應(yīng)用于鈦及鈦合金鑄錠熔煉中。為解決上述問(wèn)題,企業(yè)應(yīng)積極尋求解決方案,例如,通過(guò)優(yōu)化等離子束參數(shù)、優(yōu)化熔煉工藝等方式,減少低熔點(diǎn)合金元素的揮發(fā)。另外,若要降低設(shè)備生產(chǎn)成本,增強(qiáng)等離子束冷床熔煉技術(shù)經(jīng)濟(jì)效益,可通過(guò)改善局部設(shè)備結(jié)構(gòu)、選用新型材料等措施,減少設(shè)備制造、維護(hù)開(kāi)支。

3.4真空感應(yīng)熔煉

3.4.1水冷銅坩堝熔煉

真空感應(yīng)懸浮熔煉技術(shù)是快速結(jié)合電磁感引起渦流熱效應(yīng)將金屬熔化。該過(guò)程中電磁力可確保金屬與坩堝壁間實(shí)現(xiàn)軟接觸狀態(tài),避免高溫條件下坩堝材料對(duì)熔體造成污染,確保熔煉過(guò)程的純凈性。真空感應(yīng)懸浮熔煉技術(shù)主要優(yōu)勢(shì)為可利用感應(yīng)加熱、電磁攪拌,實(shí)現(xiàn)熔池溫度的均勻分布,精確控制合金熔液的成分,從而改善材料的均質(zhì)性。同時(shí),真空感應(yīng)懸浮熔煉還展現(xiàn)出卓越適應(yīng)能力,應(yīng)用范圍可拓展至超合金、金屬間化合物、頂級(jí)純度濺射靶材、難熔金屬多個(gè)領(lǐng)域。此外,真空感應(yīng)懸浮熔煉技術(shù)還可與其他現(xiàn)代材料制備方法緊密結(jié)合,催生系列創(chuàng)新技術(shù),如冷坩堝電磁連鑄技術(shù)、冷坩堝定向凝固技術(shù)等,使材料制備乘用路徑更加豐富。

但真空感應(yīng)懸浮熔煉技術(shù)在應(yīng)用過(guò)程中也會(huì)面臨一定挑戰(zhàn),例如,該技術(shù)中水冷銅坩堝能耗較高,且在冷卻方面存在許多技術(shù)難題。結(jié)合應(yīng)用現(xiàn)狀來(lái)看,若想制備全感應(yīng)懸浮熔煉材料,其質(zhì)量被限制在100kg范圍內(nèi),使該技術(shù)在航空航天、艦船等領(lǐng)域的應(yīng)用過(guò)程中,無(wú)法滿(mǎn)足大規(guī)格、高均質(zhì)性鈦合金鑄錠的需求。為解決該問(wèn)題,科研機(jī)構(gòu)專(zhuān)注于優(yōu)化真空感應(yīng)懸浮熔煉技術(shù)工藝參數(shù),希望降低能耗、提升冷卻效率。

3.4.2半連續(xù)真空感應(yīng)熔煉

受到電源技術(shù)、冷卻技術(shù)限制,傳統(tǒng)感應(yīng)熔煉方法無(wú)法滿(mǎn)足大規(guī)格鈦合金鑄錠制備需求,為有效應(yīng)對(duì)該問(wèn)題,可使用半連續(xù)感應(yīng)熔煉技術(shù)。半連續(xù)真空感應(yīng)熔煉技術(shù)核心工作原理是在維持真空狀態(tài)基礎(chǔ)上,通過(guò)持續(xù)投料將合金原料逐步添加至水冷銅坩堝中,水冷銅坩堝在感應(yīng)電磁場(chǎng)作用下能生成大量熱能,使合金原料迅速熔化。完成熔化后,技術(shù)人員使用拉錠裝置將熔融合金下拉至結(jié)晶器內(nèi),之后開(kāi)始凝固成錠。

從學(xué)術(shù)研究層面來(lái)看,半連續(xù)真空感應(yīng)熔煉技術(shù)獲得廣泛認(rèn)可,如某工大學(xué)研究小組通過(guò)感應(yīng)熔煉連續(xù)拉錠方法,獲取小規(guī)格鈦合金定向凝固特性數(shù)據(jù)。在該過(guò)程中,技術(shù)人員精確控制熔煉、拉錠全過(guò)程,成功制備性能卓越的鈦合金材料。然而,該研究成果仍限于小規(guī)格鑄錠,為解決該缺陷,國(guó)內(nèi)某企業(yè)投入大量資源進(jìn)行研發(fā),成功研制650kg級(jí)半連續(xù)真空感應(yīng)熔煉設(shè)備,設(shè)備采用真空加料、感應(yīng)熔煉、間歇拉錠等先進(jìn)工藝,實(shí)現(xiàn)大規(guī)格鈦合金鑄錠高效制備。

3.4.3陶瓷坩堝真空感應(yīng)熔煉

陶瓷坩堝真空感應(yīng)熔煉實(shí)施過(guò)程中,其會(huì)生成較高溫度,同時(shí)還可保障良好電磁攪拌效果,可對(duì)成分均勻的鑄錠進(jìn)行單次熔煉。相比于前兩種熔煉來(lái)說(shuō),陶瓷坩堝真空感應(yīng)熔煉無(wú)需使用強(qiáng)制水冷方式,同時(shí)還可節(jié)約能量損耗,可有效解決目前行業(yè)中熔煉能耗高、成分不均勻等問(wèn)題。結(jié)合目前研究現(xiàn)狀來(lái)看,某些研究人員于A(yíng)IN粉末內(nèi)使用活化燒結(jié)助劑獲取混合物質(zhì),之后將其加入球磨機(jī)內(nèi)采取球磨濕混處理。之后將漿料進(jìn)行烘干,并獲取混合粉末,還會(huì)在其中投入有機(jī)粘結(jié)劑完成造粒,最后研磨過(guò)篩。最后制備完成陶瓷坩堝,可對(duì)小規(guī)格鈦合金鑄錠形成良好熔煉效果。

4、鈦及鈦合金鑄錠制備工藝發(fā)展現(xiàn)狀解析

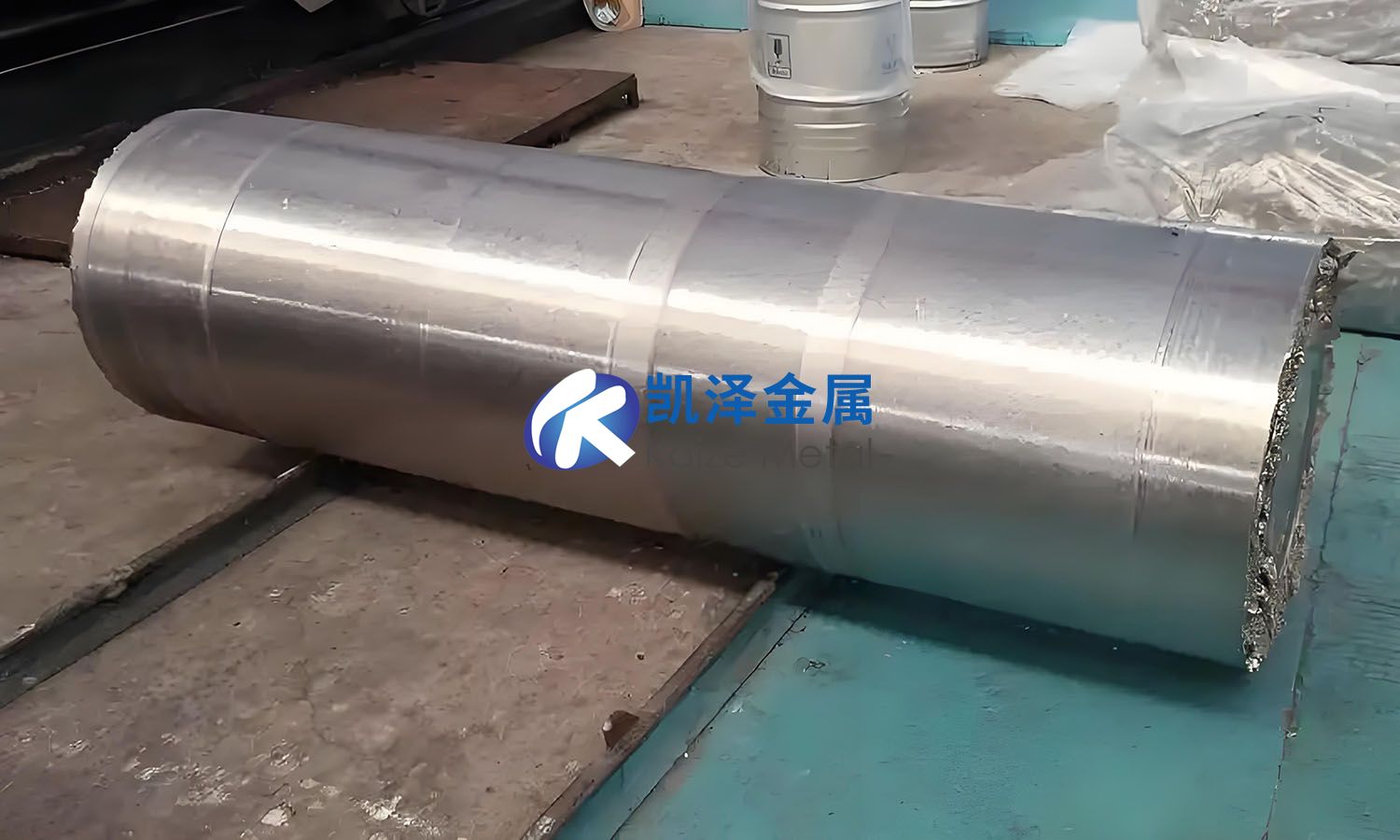

真空自耗電極電弧熔煉技術(shù)作為傳統(tǒng)工業(yè)熔煉方法,歷經(jīng)多年發(fā)展,工藝相對(duì)成熟、設(shè)備結(jié)構(gòu)穩(wěn)定,能高效制備質(zhì)量較高的鈦及鈦合金鑄錠,該技術(shù)在國(guó)內(nèi)外多個(gè)工業(yè)領(lǐng)域得到廣泛應(yīng)用,尤其是航空航天、醫(yī)療器械等高端制造行業(yè)。應(yīng)用真空自耗電極電弧熔煉技術(shù)生產(chǎn)出的鈦及鈦合金錠具備卓越力學(xué)性能、耐腐蝕特性,滿(mǎn)足高標(biāo)準(zhǔn)工業(yè)需求。對(duì)于電子束冷床熔煉技術(shù)來(lái)說(shuō),因其高效、純凈熔煉特性,為產(chǎn)品質(zhì)量提供堅(jiān)實(shí)保障。與此同時(shí),水冷銅坩堝真空感應(yīng)懸浮熔煉技術(shù)結(jié)合感應(yīng)加熱、電磁懸浮雙重優(yōu)點(diǎn),能在維持真空狀態(tài)下實(shí)現(xiàn)合金快速熔化、均勻冷卻,使該技術(shù)特別適合制備大規(guī)格、高品質(zhì)鈦及鈦合金鑄錠。

雖然等離子束冷床熔煉、半連續(xù)真空感應(yīng)熔煉技術(shù),其在鈦及鈦合金鑄錠工業(yè)應(yīng)用中存在一定局限,但隨著科技持續(xù)進(jìn)步,等離子束冷床熔煉和半連續(xù)真空感應(yīng)熔煉技術(shù)將在鈦及鈦合金鑄錠制備中發(fā)揮更加重要的作用,并利用各種熔煉技術(shù)交融創(chuàng)新,成為推動(dòng)鈦及鈦合金材料制備技術(shù)持續(xù)發(fā)展的強(qiáng)勁動(dòng)力。

5、結(jié)語(yǔ)

在材料科學(xué)體系中,鈦及鈦合金鑄錠制備工藝屬于其中重要構(gòu)成部分,隨著工業(yè)需求不斷增長(zhǎng),尤其是航空航天、醫(yī)療器械等高端制造領(lǐng)域,會(huì)對(duì)鈦及鈦合金鑄錠制備工藝提出更高要求。通過(guò)文章分析,鈦及鈦合金鑄錠制備工藝仍存在一定缺陷,當(dāng)前研究方向主要圍繞提高鑄錠純凈度、均質(zhì)性等關(guān)鍵目標(biāo)。在熔煉過(guò)程中,相關(guān)企業(yè)應(yīng)盡量避免雜質(zhì)引入,開(kāi)展熔煉工藝設(shè)計(jì)過(guò)程中,需保障設(shè)計(jì)方案簡(jiǎn)單高效。具體來(lái)說(shuō),應(yīng)縮短

鈦及鈦合金鑄錠制備工藝流程,減少與外界環(huán)境接觸機(jī)會(huì),可有效降低雜質(zhì)污染風(fēng)險(xiǎn)。同時(shí),實(shí)施鈦及鈦合金鑄錠制備工藝過(guò)程中,還應(yīng)科學(xué)選擇熔煉坩堝,坩堝材料應(yīng)具備高度惰性,不與熔體發(fā)生任何化學(xué)反應(yīng),以防止坩堝材料成為雜質(zhì)來(lái)源。并且,為提高鈦及鈦合金鑄錠制備工藝水平,還應(yīng)保障鑄錠均質(zhì)性。實(shí)際應(yīng)用中,熔煉工藝必須具備良好溫控、攪拌能力,確保熔體在熔煉過(guò)程中均勻混合,避免成分不均。此外,還應(yīng)積極采用高效熔煉技術(shù),如電子束熔煉、等離子熔煉技術(shù)等,通過(guò)精確控制熔煉溫度、時(shí)間,進(jìn)一步提升鑄錠均質(zhì)性。另外,為促進(jìn)鈦及鈦合金鑄錠制備工藝獲得持續(xù)發(fā)展,還應(yīng)重視降低生產(chǎn)成本,為實(shí)現(xiàn)該目標(biāo),應(yīng)優(yōu)化原料使用策略、減少能耗等,有效降低鈦及鈦合金鑄錠制備工藝成本。此外,還要積極開(kāi)發(fā)新型熔煉技術(shù),促進(jìn)鈦及鈦合金鑄錠制備工藝體系的持續(xù)進(jìn)步。

參考文獻(xiàn)

[1]李欣琳,張?zhí)煊校蠈W(xué)偉,等.熔煉工藝對(duì)TC6鑄錠成分均勻性及茁斑偏析規(guī)律的影響[J].鑄造技術(shù),2025,46(3):288-295.

[2]于輝,羅許,王占瑞,等.TA18鈦合金管坯電子束冷床爐熔鑄工藝及試驗(yàn)研究[J/OL].特種鑄造及有色合金,1-8[2025-05-21].https://doi.org/10.15980/j.tzzz.T20240449.

[3]葉寧,冉興,付緒楷,等.鍛造工藝對(duì)TC4鈦合金返回料棒材組織與力學(xué)性能的影響[J].鍛壓技術(shù),2025,50(2):7-15.

[4]白慧怡,華連庚,李一鳴,等.適用于鋁/鈦合金凝固細(xì)化的RE中間合金的實(shí)驗(yàn)研究[J].科技風(fēng),2025(4):10-13.

[5]于玉城,王振玲,楊紹利,等.真空感應(yīng)懸浮熔煉技術(shù)制備高溫鈦合金及其力學(xué)性能演變規(guī)律[J].中國(guó)有色冶金,2025,54(1):15-22.

[6]李俊杰,李盼悅,黃立清,等.真空自耗電弧熔煉鑄錠凝固行為多尺度模擬研究進(jìn)展[J].金屬學(xué)報(bào),2025,61(1):12-28.

(注,原文標(biāo)題:鈦及鈦合金鑄錠制備工藝的發(fā)展現(xiàn)狀)

相關(guān)鏈接