引言:航空航天材料的戰略地位與技術需求

航空航天裝備作為國家科技實力的核心象征,其性能突破高度依賴關鍵金屬材料的技術革新。據《中國航空航天材料產業白皮書(2024)》數據,鈦合金與鎳基高溫合金占航空發動機總用材量的 65% 以上,其中鈦合金主要應用于風扇 / 壓氣機系統(占發動機鈦材用量的 70%),鎳基高溫合金則壟斷渦輪系統熱端部件(服役溫度 600~1200℃)。

傳統材料體系面臨三大挑戰:一是鈦合金牌號繁雜(如 TC4、TC18、TA15 等),標準不統一導致采購成本高、供應鏈復雜;二是鎳基高溫合金傳統鑄造工藝(如定向凝固)難以滿足復雜結構一體化需求,且存在成分偏析、晶粒粗大等缺陷;三是極端工況(如高空低溫、熱端高溫腐蝕)對材料性能的要求持續提升,如低壓渦輪葉片需同時具備抗低溫脆性(-60℃無韌脆轉變)與高溫蠕變(650℃/300MPa 蠕變壽命>1000h)能力。

近年來,隨著微合金化、增材制造、數字孿生等技術的融入,鈦合金與鎳基高溫合金的制備技術、性能調控及應用場景均取得突破性進展。本文圍繞兩大材料體系的 “制備 - 性能 - 應用” 全鏈條,整合最新研究成果與工程案例,為航空航天材料的進一步發展提供參考。

一、航空航天鈦合金材料:統標化、高性能化與精密成形進展

鈦合金在航空航天領域的應用已從單一結構件向 “結構 - 功能一體化” 拓展,近年在統標統型、超大規格構件制備、葉片失效優化及精密鑄造等方向成果顯著,解決了 “牌號冗余、性能分散、成形困難” 等行業痛點。

1.1 鈦合金統標統型:從 “多標并存” 到 “體系化” 實踐

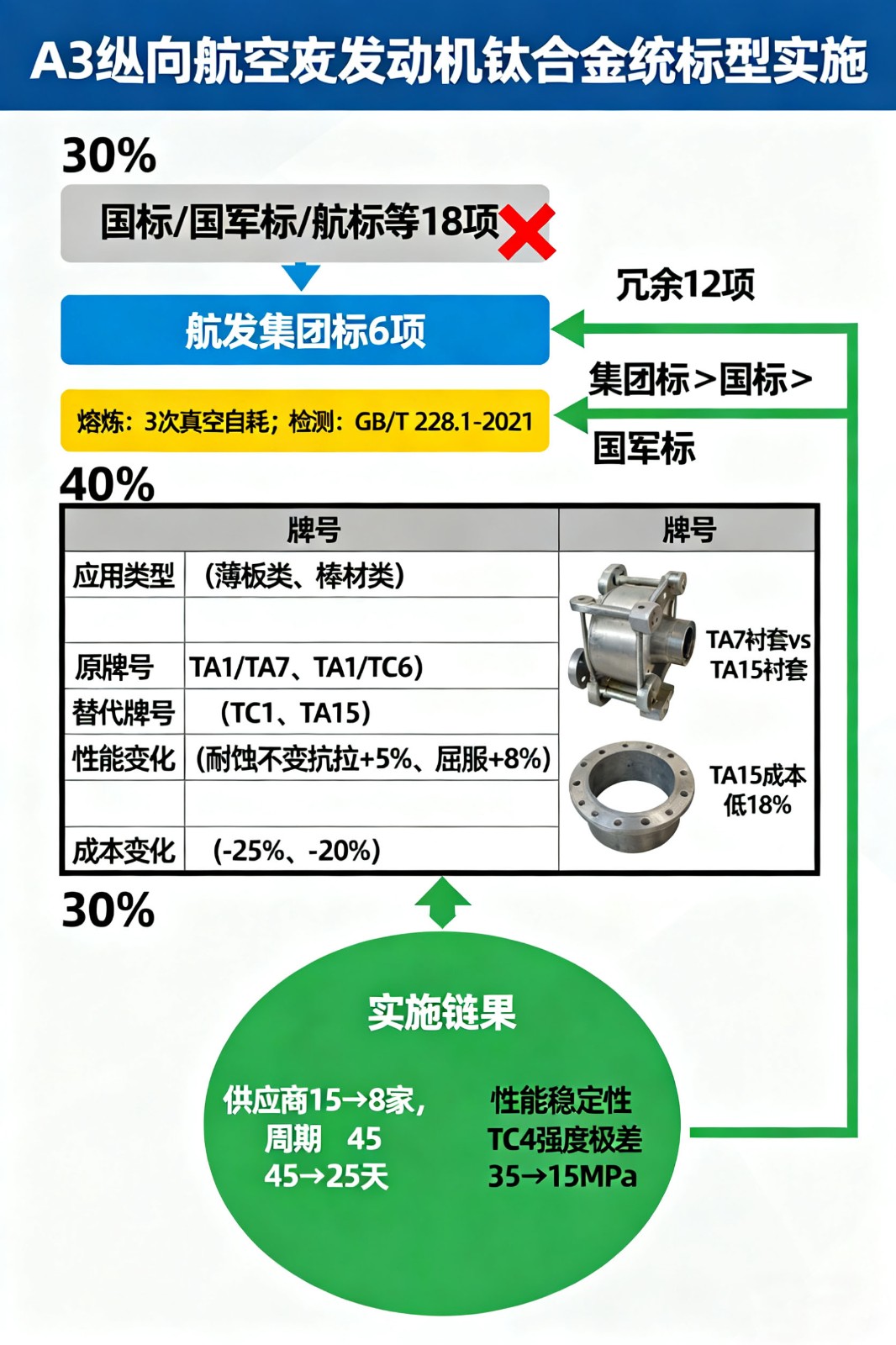

我國航空航天鈦合金長期存在 “多標準、多牌號” 問題,如 TC4 棒材同時存在國標(GB/T 2965-2023)、國軍標(GJB 2218A-2018)、航標及企業標準,導致采購成本增加 30%、質量一致性差。基于此,國內開展鈦合金統標統型工作,形成 “標準統一、牌號精簡” 的技術體系。

1.1.1 統標核心原則與實施路徑

統標工作以 “優先選用成熟度高、用量大、成本低” 為原則,通過三大路徑推進:

標準整合:以航發集團標準為核心,替代冗余的國標、國軍標及型號標準。例如 TA15 板材優先采用 GJB 2505A-2018(替代舊版 GJB 2505A-2008),統一熔煉方法(3 次真空自耗)、力學性能指標(抗拉強度≥880MPa,延伸率≥10%);

牌號替代:性能相近的牌號進行精簡,如薄板類用 TC1 替代 TA1、TA7(TC1 耐蝕性與 TA7 相當,成本降低 25%),管材類用 TA18 替代 TA16、TC2(TA18 的焊接性能更優,適用范圍更廣);

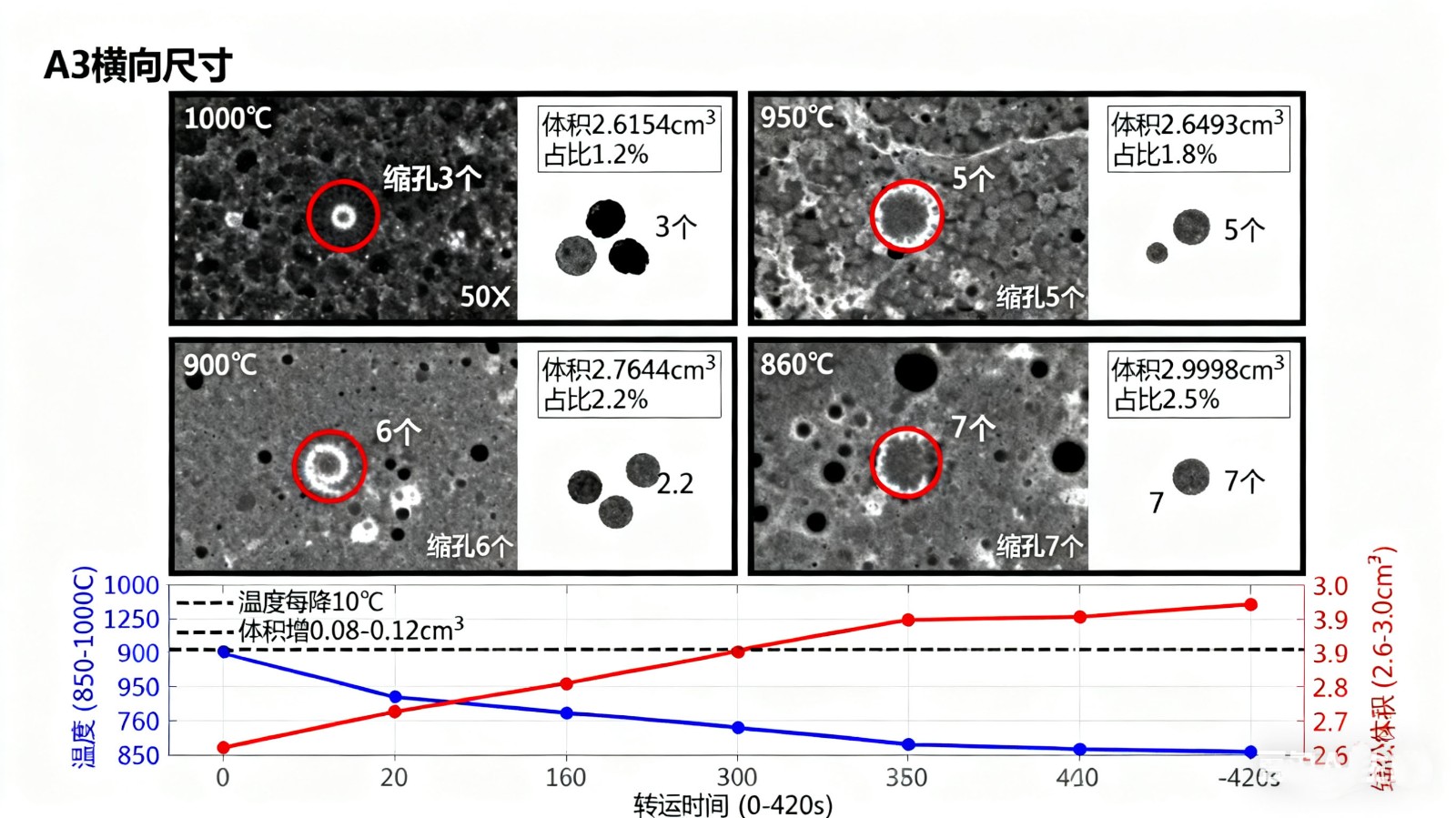

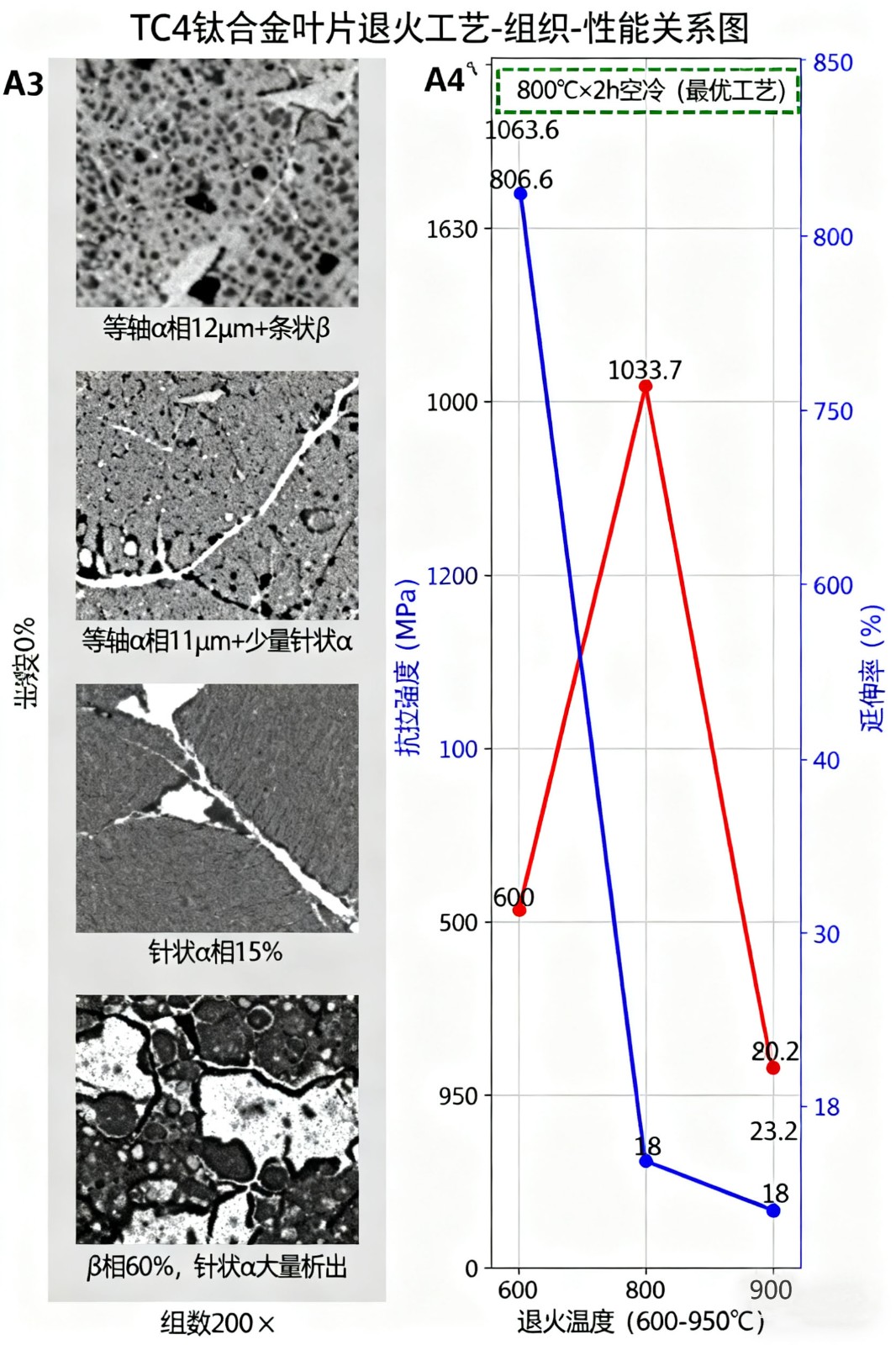

參數統一:明確關鍵工藝參數,如 TC4 鈦合金棒材的鍛造溫度(α+β 相區 850~900℃)、退火制度(800℃×2h 空冷),確保不同廠家產品性能偏差≤5%。

1.1.2 工程實踐效果

以國內某航空發動機型號為例,通過統標統型:

鈦合金牌號從 23 種精簡至 12 種,供應鏈供應商從 15 家整合為 8 家,采購周期縮短 40%;

材料性能分散性降低,如 TC4 棒材的抗拉強度極差從 35MPa 降至 15MPa,滿足發動機核心部件 “批次一致性” 要求;

建立 “材料 - 標準 - 工藝” 數據庫,覆蓋 18 種常用牌號,為新研型號選材提供依據(3)。

1.2 超大規格鈦合金構件制備:TC18 棒材的組織與性能調控

隨著航空發動機向 “大型化、整體化” 發展,對超大規格鈦合金棒材(φ500mm 以上)的需求激增。TC18 鈦合金(Ti-5Al-5Mo-5V-1Cr-1Fe)作為高強高韌牌號,被用于起落架、承重梁等承力部件,其超大規格棒材的制備難點在于成分均勻性與組織穩定性控制。

1.2.1 制備工藝突破

采用 “3 次真空自耗熔煉 + 多道次鐓拔鍛造” 工藝,具體流程如下:

熔煉階段:以高純海綿鈦(純度 99.95%)與 MoAl、VAl 中間合金為原料,經 3 次真空自耗電弧熔煉(真空度≤10?3Pa),制備 φ720mm 鑄錠,主元素(Al、Mo、V)極差控制在 0.1% 以內,氧含量≤0.112%(7);

鍛造階段:80MN 快鍛機開坯(相變點以上 900℃),多道次鐓拔(變形量≥60%),最終在 α+β 相區(835℃)鍛造成 φ500mm 棒材,破碎粗大鑄態組織;

熱處理階段:835℃×2h 爐冷至 750℃×2h 空冷,615℃×6h 時效,獲得 “近等軸 α 相 + 細針狀次生 α 相 +β 基體” 的雙態組織,初生 α 相晶粒尺寸 3.94~4.12μm,極差僅 0.18μm(7)。

1.2.2 性能穩定性驗證

φ500mm TC18 棒材不同部位(頭 / 尾、邊部 / 心部)的力學性能測試結果顯示:

室溫抗拉強度 1104~1115MPa,屈服強度 1047~1057MPa,延伸率 11%~13%,斷面收縮率 26%~32%,各部位性能極差≤11MPa;

沖擊吸收能量 35.7~40.9J/cm2,斷裂韌性 63.3~67.5MPa?m1/2,滿足航空承力部件 “高強度 - 高韌性” 匹配需求(7)。

1.3 鈦鋁合金葉片失效分析與性能優化

鈦鋁合金(如 Ti-48Al-2Cr-2Nb)因密度低(4.0g/cm3)、高溫強度高,被用于低壓渦輪葉片,但存在低溫脆性、高溫氧化等失效風險。基于某型發動機葉片斷裂案例,系統分析失效機制并提出優化方案。

1.3.1 主要失效模式及機理

低溫脆性失效:鈦鋁合金存在韌脆轉變溫度(約 - 40℃),高空低溫啟動時,葉片無明顯塑性變形即斷裂,斷口平整無塑性痕跡。某案例中,葉片在 - 55℃啟動時,根部圓角處萌生裂紋,10?次循環后斷裂(4);

高溫氧化與蠕變:650℃以上時,鈦鋁合金表面氧化膜(Al?O?)易因熱應力剝落,基體持續氧化,腐蝕速率達 0.012mm / 年;同時在離心力作用下發生蠕變,葉尖伸長量超設計值 0.5mm,導致氣動性能下降;

疲勞失效:葉片根部應力集中(最大應力達 600MPa),交變載荷下萌生疲勞裂紋,斷口呈現典型疲勞條帶,裂紋擴展速率達 5×10??mm/cycle(4)。

1.3.2 優化措施

材料層面:添加 Y、La 稀土元素(0.1%~0.3%),細化晶粒至 5~8μm,低溫沖擊功提升 30%;開發 Ti?AlNb 基合金,使用溫度提升至 800℃,抗蠕變性能提升 40%(4、9);

工藝層面:采用激光沖擊強化(LSP)處理葉片根部,引入 - 500MPa 殘余壓應力,疲勞壽命延長 2 倍;涂覆 AlSiY 涂層(厚度 50μm),高溫氧化速率降至 0.001mm / 年;

設計層面:優化根部圓角半徑(從 R2mm 增至 R5mm),應力集中系數從 1.8 降至 1.2;采用空心冷卻結構,葉片表面溫度降低 80℃(4、10)。

1.4 鈦合金精密鑄造技術進展

熔模鑄造是鈦合金復雜構件(如機匣、葉片)的核心成形工藝,近年通過蠟模制備、型殼優化、熔煉控制等技術革新,實現 “高精度、低缺陷” 制造。

1.4.1 關鍵工藝突破

蠟模制備:采用 MJP 多噴頭噴蠟 3D 打印技術,打印精度 ±0.1mm,表面粗糙度 Ra≤1.6μm,替代傳統金屬模具,研發周期縮短 60%。國內閃鑄科技 WaxJet 400 打印機,可打印 φ1200mm 蠟模,適用于大型機匣(9);

型殼材料:選用 Y?O?作為面層材料(惰性好,與鈦液無反應),硅溶膠為粘結劑,型殼高溫強度≥15MPa,抗熱震性(1100℃→室溫)無開裂,鑄件表面粗糙度 Ra≤3.2μm(9);

熔煉澆注:采用真空自耗凝殼爐(真空度≤10??Pa),定向凝固速率 5~10mm/min,制備的 TiAl 葉片單晶率≥95%,650℃抗拉強度≥750MPa(9)。

1.4.2 工程應用案例

西北工業大學采用熔模鑄造技術,制備出 φ2500mm 鈦合金整體機匣,壁厚偏差≤0.5mm,無縮孔、氣孔缺陷,替代 30 個傳統焊接件,減重 25%(9);

中國科學院金屬所研制的 45XD 鈦鋁合金低壓渦輪葉片,通過熔模鑄造 + 熱等靜壓(920℃、110MPa)處理,致密度達 99.8%,完成羅?羅 Trent XWB 發動機考核驗證(9)。

二、航空航天鎳基高溫合金:增材制造技術與性能調控

鎳基高溫合金是航空發動機熱端部件(渦輪葉片、燃燒室)的唯一選擇,傳統鑄造 / 鍛造工藝難以滿足復雜結構需求。增材制造技術(SLM、LDED)憑借 “近凈成形、快速迭代” 優勢,成為鎳基合金制備的核心技術方向,近年在組織調控、缺陷抑制、性能優化方面取得顯著進展。

2.1 增材制造鎳基合金的組織與缺陷控制

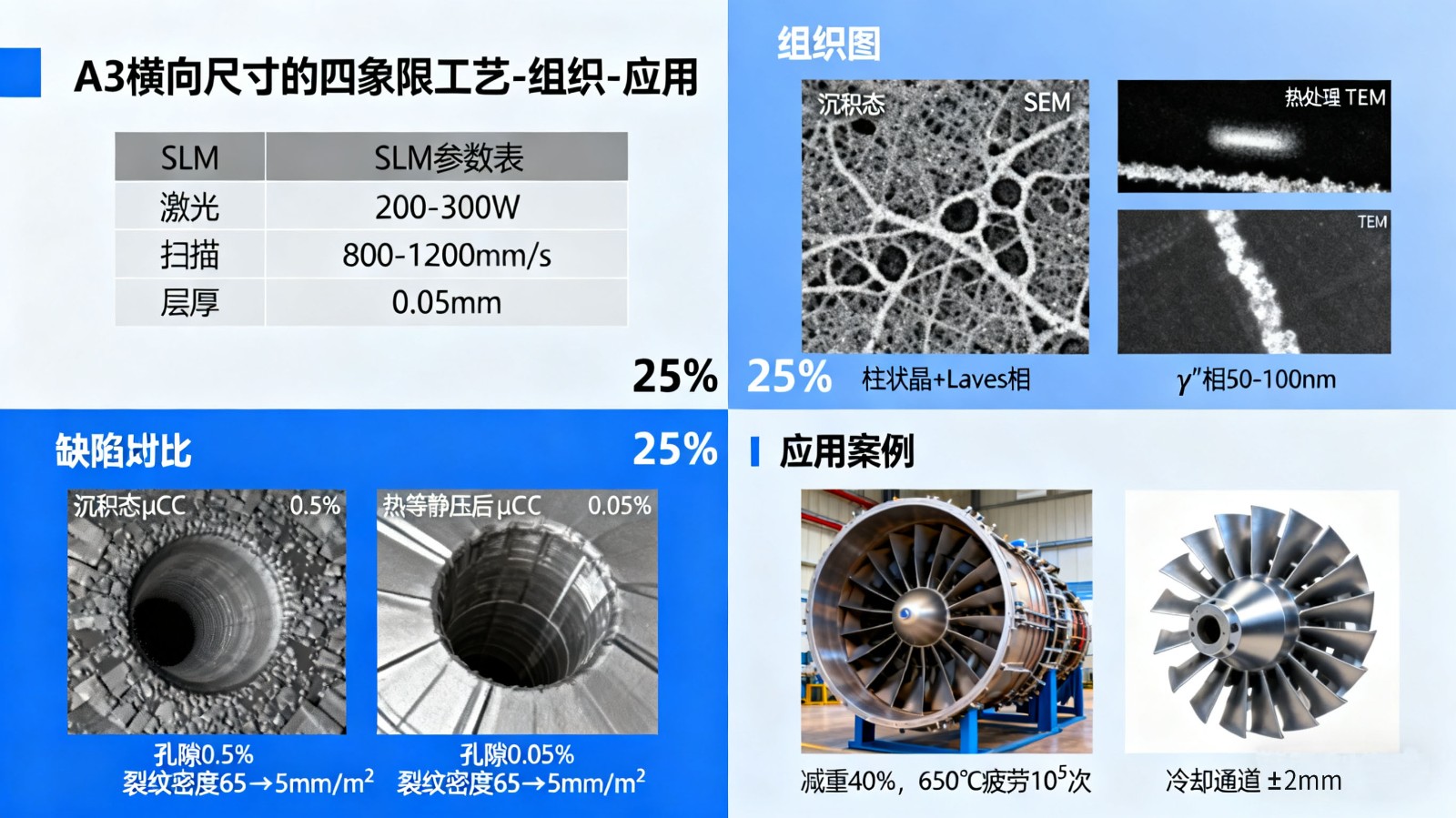

鎳基合金(如 GH4169、GH3536)增材制造過程中,高溫度梯度(10?~10?℃/m)與快冷卻速率(103~10?℃/s)導致組織各向異性與冶金缺陷(孔隙、裂紋),需通過工藝優化實現調控。

2.1.1 顯微組織特征

沉積態組織:主要由 γ 相(基體)、γ'' 相(Ni?Nb,強化相)、Laves 相(脆性相)組成。SLM 成形 GH4169 的柱狀晶沿沉積方向生長,晶粒尺寸 5~10μm,γ'' 相呈針狀分布,體積分數約 15%(11);

熱處理調控:采用 “固溶 + 時效” 工藝(GH4169:1040℃×1h 固溶 + 720℃×8h 時效),Laves 相溶解,γ'' 相均勻析出(尺寸 50~100nm),抗拉強度提升至 1200MPa,延伸率 20%(11);

各向異性改善:通過 “旋轉掃描策略”(相鄰層掃描方向旋轉 67°),柱狀晶轉變為等軸晶,上下 / 左右方向抗拉強度偏差從 15% 降至 5%(11)。

2.1.2 主要缺陷及抑制措施

孔隙缺陷:成因包括粉末未熔合(粒徑 20~50μm 粉末需激光功率≥200W)、氣體卷入(真空度≤10?3Pa)。采用熱等靜壓(1125℃、110MPa)處理,孔隙率從 0.5% 降至 0.05%(11);

凝固裂紋:因 Nb、Mo 元素偏析,晶界形成低熔點液膜(熔點<1200℃)。通過降低 Si 含量(≤0.05%)、添加 TiC 納米顆粒(0.5%),裂紋密度從 65mm/m2 降至 5mm/m2(11);

液化裂紋:后續熱循環導致晶界 Laves 相重熔。優化掃描速度(800~1200mm/s),減少熱輸入,液化裂紋發生率降至 1% 以下(11)。

2.2 增材制造鎳基合金的性能優化

通過成分設計、工藝參數優化、后處理協同,增材制造鎳基合金的力學性能已達到甚至超越鍛造件,滿足航空發動機熱端部件需求。

2.2.1 室溫與高溫力學性能

不同增材制造工藝下鎳基合金的關鍵性能指標(11):

| 合金牌號 | 工藝 | 室溫抗拉強度(MPa) | 650℃抗拉強度(MPa) | 室溫延伸率(%) | 650℃蠕變壽命(h/300MPa) |

| GH4169 | SLM | 1180~1220 | 950~980 | 18~22 | ≥500 |

| GH3536 | LDED | 920~950 | 750~780 | 25~30 | ≥300 |

| Inconel718 | EBM | 1150~1180 | 920~950 | 19~21 | ≥480 |

2.2.2 性能優化案例

GE 航空采用 SLM 技術制備 GH4169 燃燒室,通過 “拓撲優化 + 增材制造”,零件數量從 10 個減至 1 個,重量減輕 40%,650℃下的疲勞壽命達 10?次循環(11);

中國航發北京航空材料研究院開發的 ABD-900AM 專用合金,通過調整 Cr、Mo 含量(Cr 20%、Mo 8%),SLM 成形后無裂紋,800℃抗拉強度≥650MPa,抗熱腐蝕性能優于傳統 GH3536(11)。

2.3 工程應用進展

增材制造鎳基合金已在航空發動機與燃氣輪機中實現批量應用,典型案例如下:

航空發動機:

羅羅 Trent XWB 發動機的低壓渦輪葉片,采用 SLM 成形 Inconel718,加工周期從 6 個月縮至 1 個月,成本降低 35%(11);

中國航發 CJ-1000A 發動機的燃油噴嘴,LDED 成形 GH3625,內部冷卻通道精度 ±0.2mm,燃油霧化效率提升 15%(11);

燃氣輪機:

GE LM9000 燃氣輪機的適配器蓋,SLM 替代鑄造,生產周期從 18 個月縮至 10 個月,制造成本降低 35%(11);

西門子 SGT-400 燃氣輪機葉片,SLM 成形 Inconel738,1250℃下通過 13000r/min 滿負荷考核(11)。

三、先進制備技術:增材制造與精密鑄造的協同發展

增材制造與精密鑄造并非替代關系,而是協同互補,共同推動航空航天金屬材料的 “復雜結構 + 高性能” 制造。

3.1 增材制造與精密鑄造的技術融合

蠟模快速制備:增材制造(SLA、MJP)打印蠟模,用于精密鑄造,替代傳統金屬模具,新研件研發周期從 3 個月縮至 2 周(9);

缺陷修復:采用 LDED 技術修復精密鑄造的鎳基合金葉片,如 CMSX-4 單晶葉片的裂紋,修復后抗拉強度達母材的 90%(11);

復合結構制造:增材制造鈦合金蜂窩結構,與精密鑄造的鎳基合金機匣焊接,實現 “輕量化 + 耐高溫” 復合,減重 30%(8、9)。

3.2 數字孿生技術的應用

工藝仿真:采用 ProCAST、華鑄 CAE 軟件,模擬增材制造熔池流動(速度 0.5~1m/s)、凝固過程,預測縮孔位置,準確率達 85%(9、11);

質量監控:實時監測激光功率(波動≤±5W)、掃描速度(偏差≤±10mm/s),通過 AI 算法調整參數,產品合格率從 70% 提升至 95%(11);

壽命預測:建立 “材料 - 工藝 - 性能” 數字模型,預測鈦合金葉片的疲勞壽命,誤差≤10%(4、10)。

四、挑戰與未來展望

盡管航空航天關鍵金屬材料取得顯著進展,仍面臨三大核心挑戰:

成本控制:鈦合金真空熔煉成本是鋼材的 5 倍,鎳基合金增材制造粉末價格達 800 元 /kg,限制中低端裝備應用;

標準體系:增材制造鈦合金 / 鎳基合金的性能評價標準(如疲勞、蠕變)不完善,國內僅《鈦合金增材制造技術規范》(T/CSAM 002-2020),缺乏國際互認;

材料創新:鈦合金 600℃以上蠕變性能不足,鎳基合金 1200℃以上抗氧化性能待提升,新型金屬間化合物(如 Ti?AlC?)尚未實現工程化。

未來發展方向聚焦以下四點:

低成本化技術:開發 Ti-Fe-Mn 低成本鈦合金,替代 Ti-6Al-4V,成本降低 40%;推廣 “氣霧化 + 近凈成形”,鎳基合金粉末成本降低 30%;

功能復合化:研發 “鈦合金 + 陶瓷涂層” 復合構件,表面硬度達 HV1000,耐蝕性提升 5 倍;鎳基合金添加石墨烯,高溫強度提升 20%;

智能制備:融合 AI 與增材制造,實現工藝參數自動優化,生產效率提升 50%;開發 “實時監測 - 缺陷預警 - 自動修復” 閉環系統;

標準國際化:推動國內標準與 ASTM、ISO 對接,如鈦合金棒材性能指標與 ASTM B348-22 一致,促進國際合作。

參考文獻

[1] 高性能航空發動機用高溫合金材料誕生的背后

[2] 航空發動機高溫合金鑄件精密成形研究進展

[3] 航空發動機鈦合金材料統標統型理論與實踐

[4] 航空發動機鈦鋁合金低壓渦輪葉片失效分析

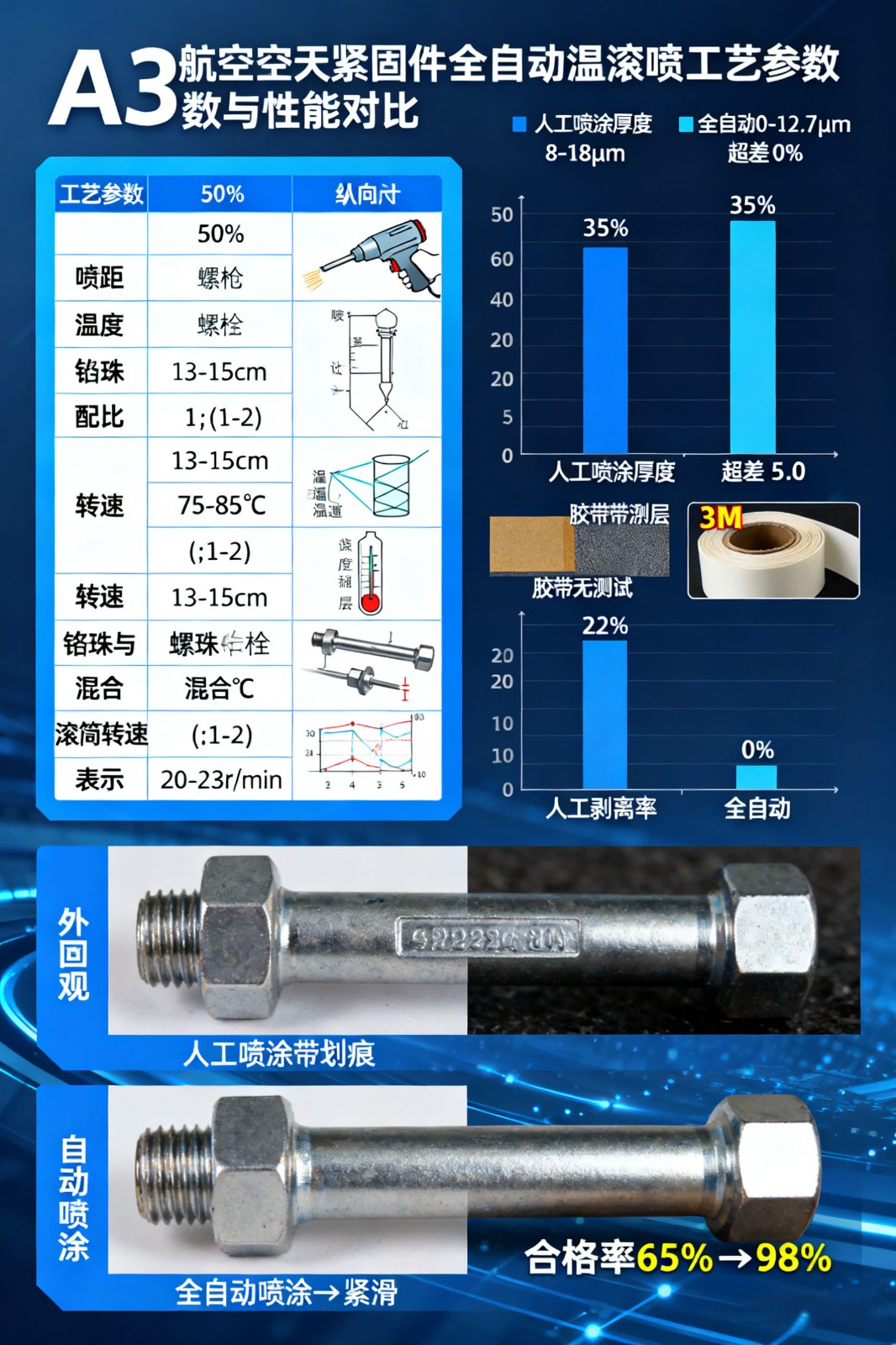

[5] 航空航天緊固件全自動溫滾噴工藝研究

[6] 航空用超大規格 TC18 鈦合金棒材的制備及組織性能研究

[7] 退火處理對 TC4 鈦合金航空發動機葉片組織與力學性能的影響

[8] 增材制造鎳基高溫合金在航空發動機與燃氣輪機中的研究應用進展

相關鏈接