1、鈦的組織與結構特征

鈦具有兩種同素異構晶體,即低溫時的密排六方結構(α-Ti)和高溫下的體心立方結構(β-Ti)。高純鈦和工業純鈦在緩慢冷卻退火后,均可獲得規則的或者鋸齒狀的多面體 α 晶粒組織。但快速冷卻時,所得的組織有所不同。高純鈦快冷時,發生馬氏體相變,其形態變化不大,只是晶界不完整,呈鋸齒狀;工業純鈦快冷時,得到針狀的α'組織,緩冷時得到條狀的 α 組織。另外,鈦受污染時,在緩慢冷卻過程中,發生 β 轉變 α 時,α-Ti 形成片狀,沿各片的邊界分布著細小的第二相,它是合金化沉淀和基體不一樣的 α 相。第二相的數量隨雜質含量的增加而增加且在工業純鈦中約占 1%。經變形并在 α 相區退火后,鈦的組織為多角形的晶粒。

工業純鈦的鑄錠經變形加工后,在 β 相變點一下退火,再結晶后得到等軸晶粒組織。

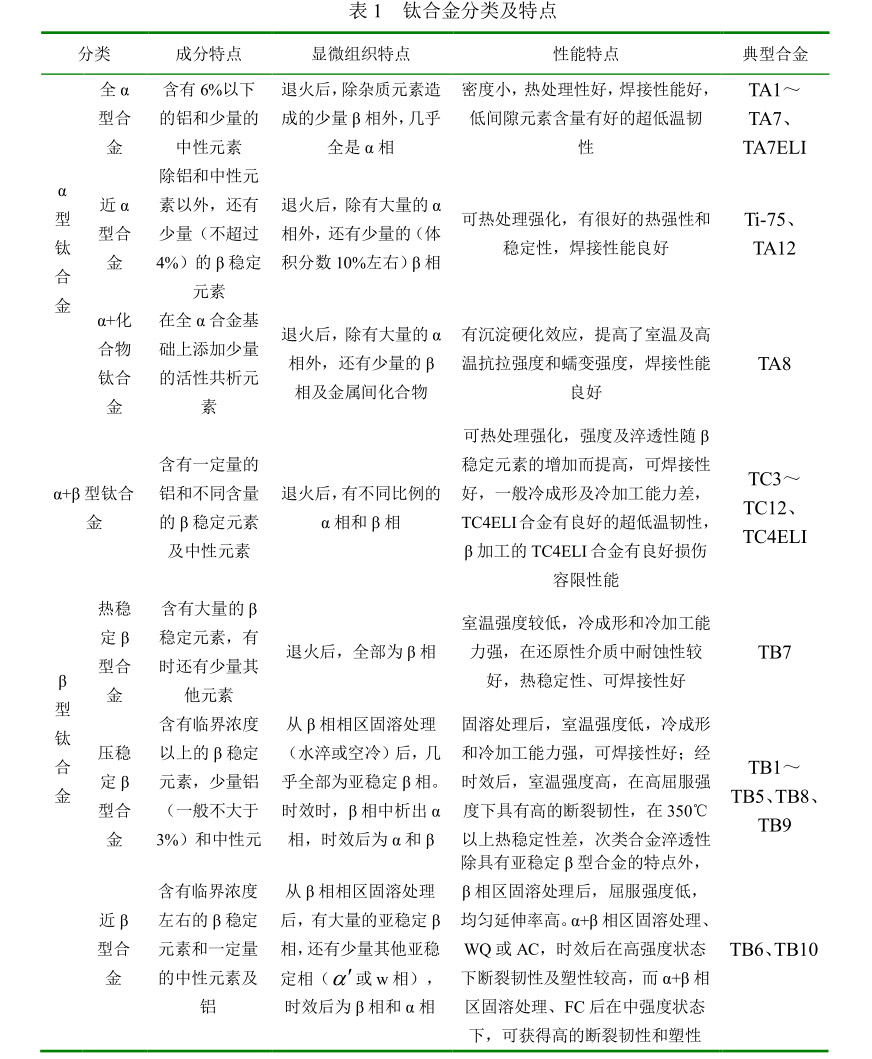

2、 鈦合金的分類及顯微組織

根據不同的方法可以將鈦合金分為不同類型。鈦鍛件生產廠家按照亞穩定狀態相組成可分為α 型、近 α 型、α+β 型、近 β 型、亞穩定 β 型和 β 型鈦合金;按照退火后的組織特點可分為 α 型、α+β 型以及 β 型鈦合金三類。

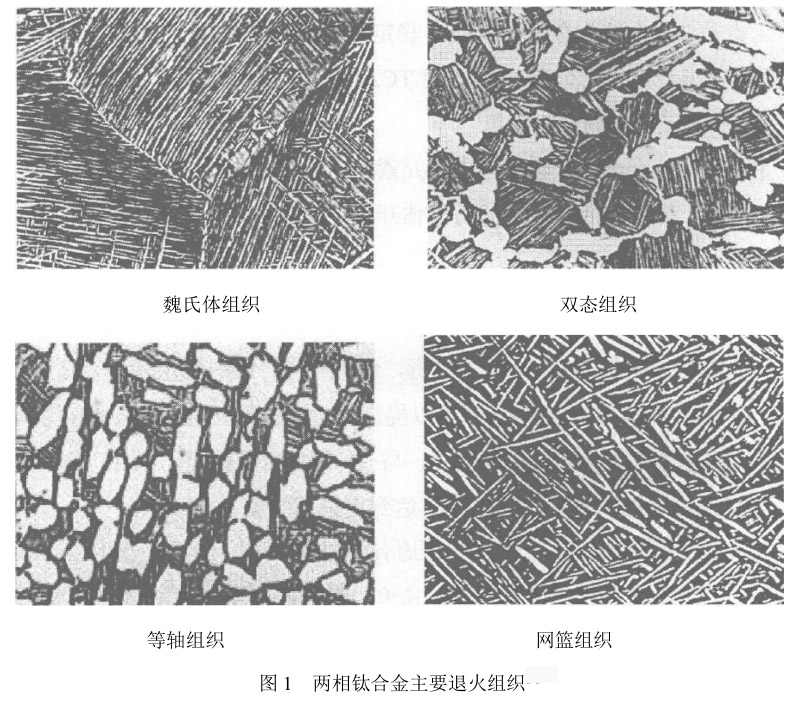

在生產實踐中,鈦合金材料的使用價值、使用范圍以及壽命取決于合金材料的力學性能,不同的組織相對應著不同的力學性能,TC4 合金材料的化學成分、鍛造工藝、熱處理控制參數決定組織形態。按照非淬火組織特征不同可分魏氏體組織、網籃組織、雙態組織和等軸組織,各種組織如圖1所示。不同熱加工工藝和熱處理控制工藝使兩相的比例、形態以及相界面存在非常大的差異,從而導致力學性能差別較大。

魏氏體組織:在 β 相區進行退火處理或在 β 相區進行變形加工處理(一般變形程度程度小于 50%)。在 β 相區壓力加工時,溫度高,β 晶粒容易長大。因此魏氏體組織具有粗大等軸的原始 β 晶粒。清晰的 α 網分布在原始 β 晶界上,α 相以長條狀有規則的從原 β 晶界向晶粒內生長,條形 α 內以 β 存在,最后的長條 α+β是通過 β 晶粒轉變而成的顯微組織。魏氏體組織的突出缺點就是塑性較低,和其他類型組織相比,斷面收縮率尤為突出。其原因是原始 β 晶粒粗大,且晶界以網狀存在。高的斷裂韌性是魏氏體組織的優點。因為 α 束域取向不同,斷裂過程中,斷裂只有沿 α、β 相界面發展,此時裂紋擴展需剪斷樅橫的 α 束而消耗吞噬能量,裂紋擴展受阻。

網籃組織:尺寸短小且各叢交錯排列,有如編織網籃的形狀的組織稱網籃組織。兩相鈦合金在(α+β)/β 相變點附近進行變形加工(一般變形量 50%~80%),或在 β 相區變形處理,而變形終止在(α+β)相區。網籃組織的塑性及疲勞性能高于魏氏體組織,在高溫長期受力部件通常采用網籃組織代替魏氏體組織。

雙態組織:由等軸狀的初生 α 和 β 轉變組織的片狀 α 組成的兩種形態的組織稱為雙態組織。(α+β)相鈦合金在兩相區進行加工變形,再加熱到兩相區進行冷卻處理得雙態組織。雙態組織的等軸初生 α 一般在 50%以下,其余的為次生片狀 α(β 轉變組織)。這種組織的性能隨所含初生 α 數量不同,塑性和疲勞強度隨著變化。

等軸組織:雙相鈦合金在兩相區進行熱變形處理時,加工溫度高,變形過程中 α 相 β 相相繼發生再結晶,從而獲得完全等軸的 α+β。次生片狀 α 分布在含量超過 50%以上的初生 α 基體上。初生 α 的數量隨變形溫度的降低而升高,位錯密度則是隨變形溫度的升高而減少。變形溫度低或者變形量大時,再結晶進行得不夠充分,因此初生 α 和次生 α(β 轉變組織)沿變形方向存在。對這種變形后的組織在兩相區再結晶退火,能得到等軸狀的初生α 。

等軸初生 α 組織的性能特點主要就是提升材料的塑性,對強度有一定程度的影響,且塑性這個力學指標隨等軸初生 α 的含量增加而顯著上升趨勢。疲勞性能指標也與等軸初生 α 數量直接有關。同時,材料的力學性能與等軸初生 α 的晶粒尺寸密切相關,晶粒均勻細小的鈦合金組織,塑性和疲勞上升。晶粒尺寸小,單位體積內晶粒數量多,晶界的比例相應增加。由于晶界強度低于晶內,使晶界滑動易于進行,參與滑移的晶粒增加且晶粒之間變形協調性得到改善,不利裂紋萌生和擴展,從而表現很高的塑性變形。

初生片狀 α 數量在等軸組織中所占體積百分比最多,而初生片狀 α 數量在雙態組織中百分比最多。但當初生片狀 α 數量低于 50%時,究竟屬雙態組織還是屬于等軸組織,已無原則區別。因此,有的書中也將雙態組織稱為等軸組織 。

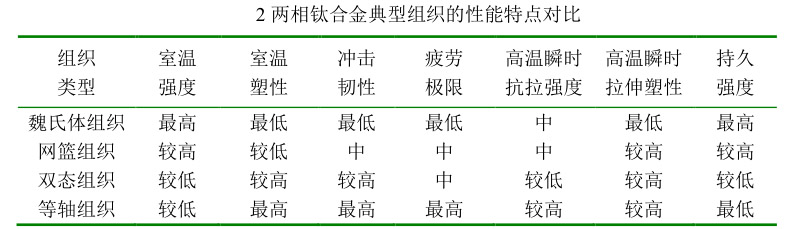

根據上述組織的性能特點,對兩相合金典型四種組織的性能特點進行對比如表2。

相關鏈接