磁控濺射是制備薄膜材料的主要技術之一,其 中,被粒子轟擊的固體是用濺射法沉積薄膜的原材 料,稱為濺射靶材[1-2]。鉬合金靶材是市面上常見的 靶材之一,它具有熔點高、導電率高、比阻抗低、耐 腐蝕性好、環保性好等特點,從而廣泛應用于大規 模集成電路,TFT-LCD(Thin Film Transitor-Liquid Crystal Displays,薄膜半導體管-液晶顯示器)、等離 子顯示屏等。目前TFT-LCD中的導電膜材料主要 是鋁,阻擋層材料主要用鉬作為濺射靶材形成鉬薄 膜[3-4]。濺射靶材對材料的純度、內部組織結構、力學強度、致密度等要求較高,同時,靶材的成分也會 對性能產生重要的影響[5-7]。 然而,隨著TFT-LCD面板尺寸的大型化,需要電阻率更小的導電膜材料,因而銅代替鋁的趨勢正在形成。但是,用于銅導電膜的底層或覆蓋層時,純鉬由于再結晶溫度低、室溫強度低、脆性大等缺點,存在各種各樣的問題[8],因此,需要添加合金元 素來改善純鉬的性能。合金元素的固溶強化是提高鉬性能最典型的方法[9-10]。鈦是最有效和最常用 的合金添加元素之一[11- 12],它是鉬基 VIB(第四副族),bcc結構的金屬元素,可以與鉬形成連續固溶 體[13]。當鉬鈦形成固溶體之后,不僅能提高鉬合金 的高溫性能,而且能提高鉬的再結晶溫度,降低鉬的脆性。而且,金屬鈦良好的耐腐蝕性也使得鉬鈦 合金具有比純鉬更加良好的耐腐蝕性能[14- 15]。另外,鈦和銅具有優異的附著性,鉬有利于致密阻擋 層的穩定性,因此,鉬鈦合金薄膜作為銅導電膜的 底層或覆蓋層,可以避免隆起,控制反射率,使其在 光刻過程中免受化學侵蝕。

目前,市場上常見的純鉬靶材普遍采用的生產 工藝包括冷等靜壓-氫氣燒結-熱軋-機加工等步驟。 但由于鈦吸氫后變脆,造成鉬鈦合金軋制時極易開裂,該工藝不能用于鉬鈦合金靶材的生產[16-17]。另外,鈦原子分數對鉬鈦合金靶材性能的影響尚不明了。為了探索新的生產工藝,確定合適的鈦原子分數,本文采用熱壓燒結法制備了不同鈦原子分數的 鉬鈦合金靶材,研究了鈦原子分數對合金組織和力學性能的影響,以探尋最佳的鉬鈦比例。

1、 實驗

1.1 樣品制備

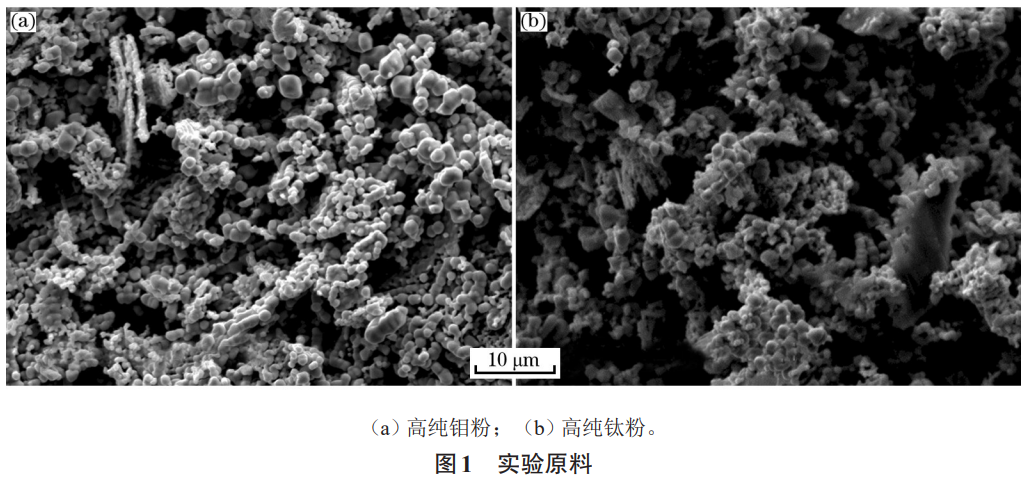

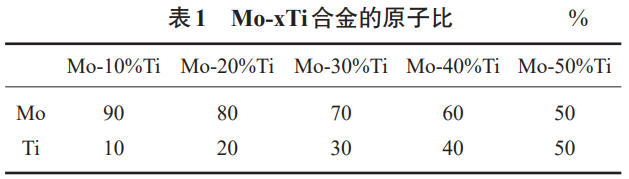

本實驗原料為純度為99.95%(質量分數)的高純 鉬粉(粒徑為6.8 μm,如圖1(a)所示)和純度為99.5%(質量分數)的高純鈦粉(粒徑為3.7μm,如圖1(b)所示)。按表1所示5種比例稱取粉末配料混合,然后在GMS3-8型球磨機上進行球磨。球磨采用直徑3、8和15 mm的3種氧化鋯球體,3種球體的質量比為1:1:1,球料質量比為 4:1,球磨轉速為 150 r/min,以乙醇為介質。球磨20 h后進行真空干燥,最終制備出 不同原子比(組成見表1)的Mo-xTi粉末。

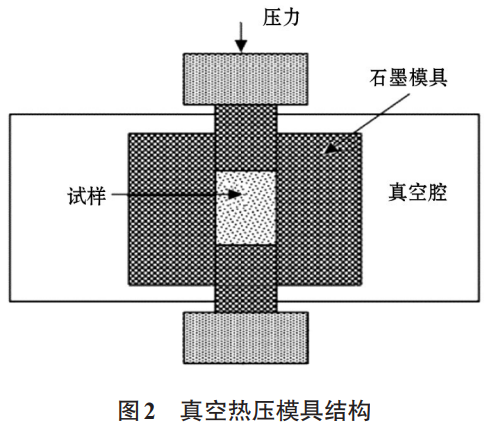

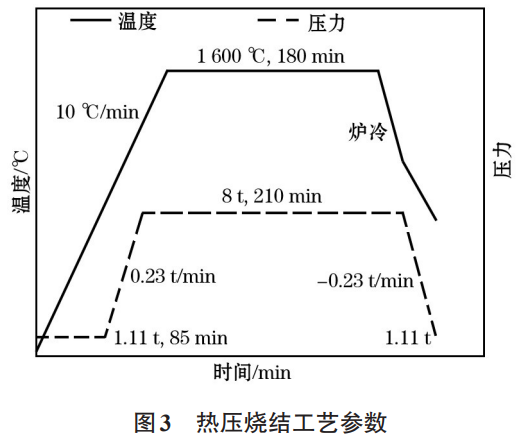

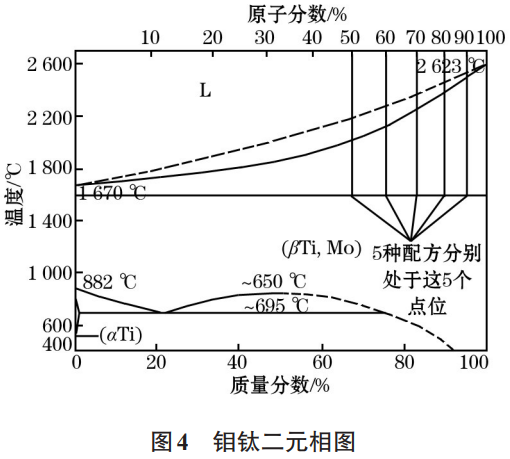

圖2為真空熱壓模具結構。將制備的粉末置于 如圖 2[18]所示的表面涂有 BN[19-20]的圓柱形石墨模具 中(模具的內徑為50 mm),然后將模具置入真空熱壓 燒結爐(ZT-120-22Y)中進行熱壓燒結。燒結參數如 圖3所示:起始溫度為室溫,終止溫度為1600℃,升 溫速率為10℃/min,初始壓力為5.75MP(a 儀器設定 的最低壓力),抽真空并加入氬氣為保護氣后開始升 溫。當溫度升至1 250℃時開始加壓,20min內加壓 至40MPa 并保壓3.5h。溫度升至1600℃開始保 溫,3 h之后開始隨爐冷卻。 壓坯的最終尺寸為直徑50mm,厚度7 mm,將 其線切割成條狀樣品用于后續實驗。從鉬鈦合金的 二元相圖(如圖4所示)可知,在1600℃熱壓溫度下, 所選的5種鉬鈦合金均處于(β-Ti,Mo)固溶區內。

1.2 測試方法

采用布魯克X射線衍射儀(D8 ADVANCE,德國)進行物相成分檢測,衍射參數為電壓40kN,電流20 mA,Cukα輻射。在2θ為30o~90o的范圍內,采用臺階計數法(步驟0.01o,每步時間0.1s)收集強度數據。

采用阿基米德排水法測定樣品密度,密度儀型 號為Mettler Toledo New Balance New Classic MS。 在萬能拉伸試驗機(AG-I 250KN)上采用三點 彎曲法測試試樣的室溫彎曲強度。采用掃描電鏡 (SEM,JSM-5610LV)觀察試樣斷口。用羅克韋爾硬 度測試裝置(D-150)測試試樣的硬度。

2、 結果與討論

2.1 Mo-Ti合金的物相分析

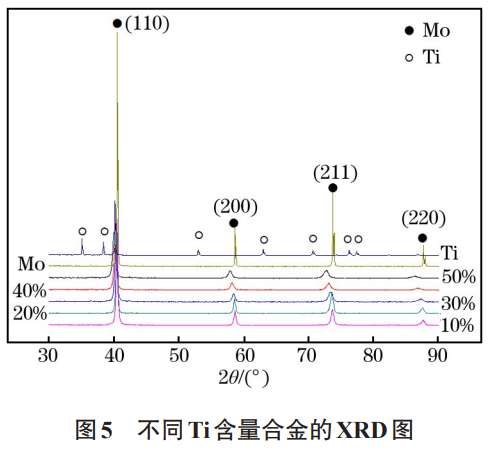

圖 5 為 5 個樣品及原料(Mo 和 Ti)的 XRD 圖。 由圖可知,燒結后產物的物相主要為Mo相,未觀察 到Ti相的存在,表明Ti和Mo形成了固溶體。由于β-Ti與Mo的晶體結構相似,同為體心立方結構,且Ti原子半徑為147 pm,Mo原子半徑為136 pm,非常 接近,所以它們在一定溫度下可形成連續的置換固 溶體。隨著Ti原子分數的增加,衍射角度(2θ)的值 逐漸減小,表明晶格常數逐漸增大。由Mo-Ti相圖 可知,溫度高于1 200 ℃時,Ti發生β相變,并且β-Ti與Mo可以在1200 ℃以上形成無限固溶體。在實驗中,在Ti發生β相變時加壓,可以促使β-Ti與Mo的晶體接觸得更加充分,從而促進兩種物相形成Mo-βTi無限固溶體。

2.2 Mo-Ti合金的斷口分析

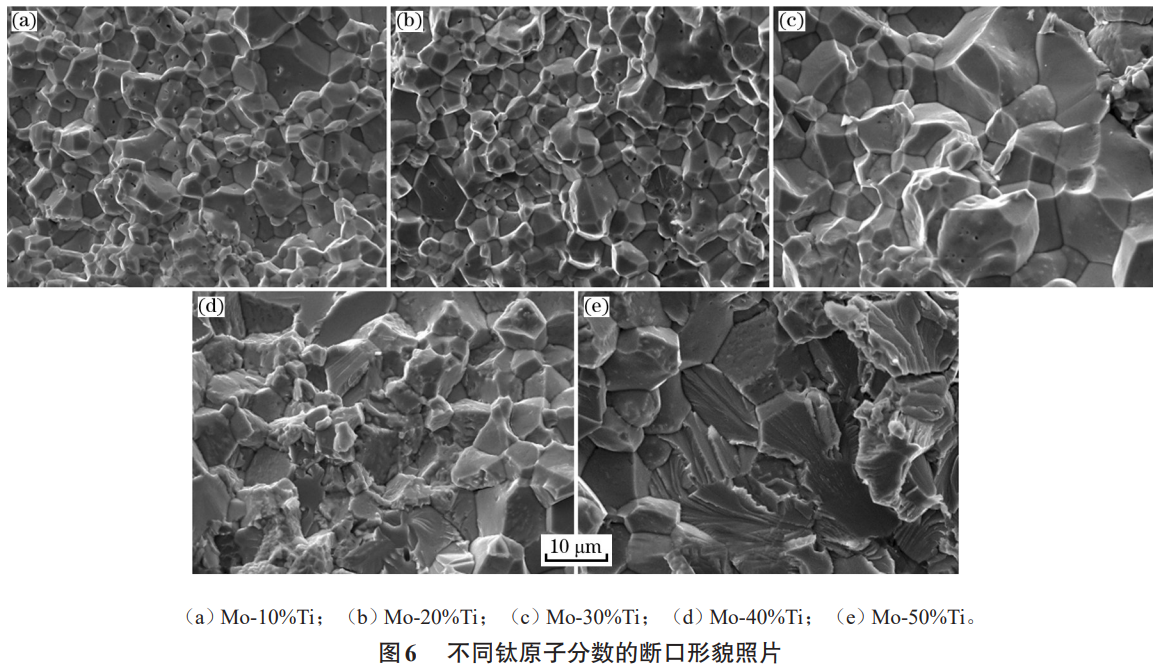

圖6為不同樣品在室溫3點彎曲實驗后形成的 斷口掃描電鏡照片。由圖可知,無論Ti原子分數為 多少,材料在室溫下經3點彎曲試驗后均出現脆性 斷裂。由斷口可知,晶粒尺寸隨Ti原子分數的增加 而增大,孔隙數減少。這是因為燒結溫度接近Ti的 熔點,這使得 Ti 軟化更多,流動更好,促進晶粒生 長,更容易填充孔隙。而且,由于Mo的熔點高,在1600 ℃燒結時,若Mo的原子分數很高,則會出現 燒結不充分的現象,如照片中許多細碎的晶粒所 示。隨著Ti原子分數的增加,晶粒尺寸從7μm左右 增大到15μm。樣品Mo-50%Ti為解理斷裂,其余的 樣品為沿晶斷裂。

2.3 Ti原子分數對Mo-Ti合金致密度的影響

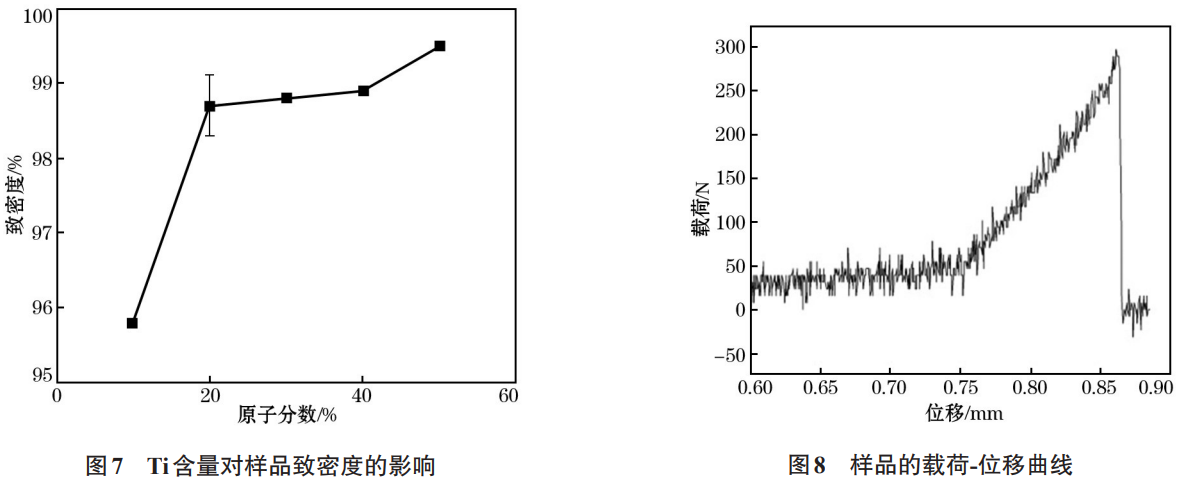

圖 7 為 Ti 原子分數對 Mo-Ti 合金致密度的影 響。由圖可知,隨著 Ti 的原子分數從 10%增大到50%,Mo-Ti 合金的致密度從95.8%提升至 99.5%。 產生此現象的原因是由于Ti的熔點遠低于Mo的熔 點,而燒結溫度1600 ℃與Ti的熔點很接近,在此溫 度以及 40 MPa 的壓力下,金屬Ti會被軟化并且與Mo進行結合,形成固溶體。Ti的原子分數越高,被 軟化的金屬比例也就越高,此時,被軟化的金屬流 動性更好從而更容易填充樣品的空隙。由圖6也可 觀察到,Ti原子分數越大,Mo-Ti合金之間的孔隙數 量越少,致密度越高。

2.4 Ti原子分數對Mo-Ti合金力學性能的影響

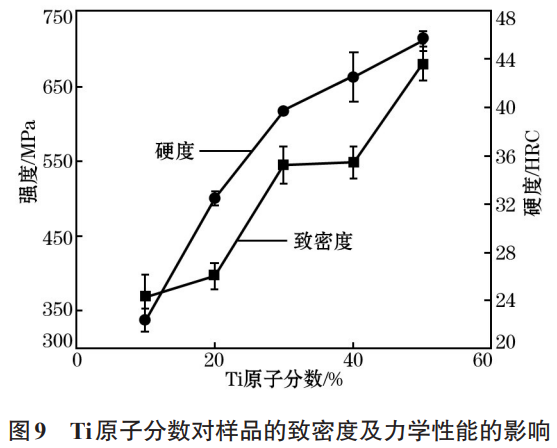

圖8為3點彎曲試驗得到的材料的載荷位移曲 線,表明該材料在室溫下呈脆性,這是粉末冶金燒結 制品的普遍特點。圖9為硬度、抗彎強度與Ti原子分 數的關系。由圖可知,隨著Ti原子分數從10%增加 到50%,試樣的洛氏硬度從22.4HRC增加到45.5HRC,抗彎強度從396 MPa增加到680MPa。產生以上現象的原因,是由于Ti的熔點相對較低,在相 同燒結條件下,Ti原子分數越高,金屬越容易被軟化,粉末的流動性越好,越容易獲得更高的致密度。 由圖5可知,當Ti原子分數較低時,樣品中存在許多孔隙,致密度較差,使脆性材料在外力作用下更容易開裂,導致力學性能較差。此外,Ti原子分數的增加也會導致固溶強化現象更加明顯。

3 、結論

(1)在1600 ℃的燒結條件下,隨著 Ti 原子分數的增加,晶粒尺寸增大,鉬鈦合金致密度增加,晶 格常數變大,硬度和抗彎強度逐漸提高。

(2)Mo-50%Ti的斷裂類型為解理斷裂,Ti原子分數較低的合金均為晶間斷裂。

(3)與其他試樣相比,Mo-50%Ti的各方面性能 最佳,對后續鉬鈦合金靶材的制備及濺射性能研究 具有一定的參考意義。

參考文獻:

[1] ZHENG J H,Bogaerts W F,Vancoillie I,et al. Initial corrosion evaluation of molybdenum based alloys for the NET divertor design[J]. Fusion Engineering and Design,1991,18(91):179.

[2] XIANG T G. Molybdenum Metallurgy[M]. Changsha:Central South University Press,2002.

[3] 劉志堅,陳遠星,黃偉嘉,等. 濺射靶材的應用及制備初探[J].南方金屬,2003(6):23.

[4] 田民波,劉德令.薄膜科學與技術手冊[M].北京:機械工業出 版社,1992.

[5] 梁俊才,穆健剛,張鳳戈,等. 硬質涂層用鍍膜靶材的研究[J]. 粉末冶金工業,2014,24(2):42.

[6] 羅俊鋒,丁照崇,董亭義,等. 釕金屬濺射靶材燒結工藝研 究[J]. 粉末冶金工業,2012,22(1):32.

[7] 賈國斌,馮寅楠,賈英. 磁控濺射用難熔金屬靶材制作、應用 與發展[J]. 金屬功能材料,2016,23(6):48.

[8] 盧明園. TiC 增強相對 Mo 合金力學性能與顯微組織的影響[D]. 長沙:中南大學,2009.

[9] MA J,LI W,WANG G,et al. Effects of La2O3,Content and Rolling on Microstructure and Mechanical Properties of ODS Molybdenum Alloys[J]. Journal of Materials Engineering & Performance,2017,26(2006):1.

[10] MROTZEK T'HOFFMANN A,MARTIN U.Hardening mechanisms and mcrystallization behaviour of several molybdenum alloys[J].Refractory Metals and Hard Metals,2006(24):298.

[11] Nagae M,Takemoto Y,Yoshio T,et al. Preparation of structurally controlled dilute molybdenum-titanium alloys through a novel multi-step internal nitriding technique and their mechanical properties[J]. Materials Science and Engineering:A,2005,406(1/2):50.

[12] 向午淵,江海濤,田世偉. 鈦及鈦合金高溫氧化行為研究[J].金屬功能材料,2020,27(3):33.

[13] Morito F,Shiraishi K. Mechanical properties and neutron-irradiation effects in the welds of molybdenum and its alloys[J]. Journal of Nuclear Materials,1991,179(3):592.

[14] Inoue T,Hiraoka Y,Nagae M,et al. Effects of Ti addition on carbon diffusion in molybdenum[J]. Journal of Alloys and Compounds,2006,414(1/2):82.

[15] Shi H J,Korn C,Pluvinage G. High temperature isothermal and thermomechanical fatigue on a molybdenum- based alloy [J]. Materials Science & Engineering A,1998,247(1/2):180.

[16] Cockeram B V. Measuring the fracture toughness of molybdenum- 0.5 pct titanium- 0.1 pct zirconium and oxide dispersionstrengthened molybdenum alloys using standard and subsized bend specimens[J]. Metallurgical and Materials Transactions:A,2002,33(12):3685.

[17] Cockeram B V. The mechanical properties and fracture mechanisms of wrought low carbon arc cast(LCAC),molybdenum0.5pct titanium-0.1pct zirconium(TZM),and oxide dispersion strengthened(ODS)molybdenum flat products[J]. Materials Science and Engineering :A,2006,418(1):120.

[18] Korosteleva E N,Pribytkov G A,Gurskikh A V. Bulk changes and structurization in solid-phase sintering of titanium–silicon powder mixtures[J]. Powder Metallurgy and Metal Ceramics,2009,48(1/2):8.

[19] 郭帥東,逯峙,王廣欣,等.氟金云母生物玻璃陶瓷的熱壓制 備及性能[J].河南科技大學學報(自然科學版),2019(6):13.

[20] 戴護民,許巨忠. TiAl鍍膜靶材制備工藝對硬質涂層的性能 影響研究[J]. 粉末冶金工業,2018,28(4):17.

相關鏈接