引言

隨著高端電子產品需求的日益增大,現代半導體集成電路技術獲得飛速的發展。銀合金靶材作為半導體集成電路中的導電材料[1-2],被大量應用于半導體集成電路領域,如有機發光二極管(Organiclightemittingdiode,OLED)顯示面板的陽極電極和芯片封裝金屬層[3],其是半導體集成電路的重要原材料。我國銀合金靶材的相關制備技術遠落后于日韓等國家,主要歸因于國外長期以來對中國實行的技術、專利封鎖,從而使整個產業鏈的發展較為滯后。近年來,隨著中國半導體集成電路廠家的長期投入,使銀合金靶材也在不斷創新發展。為此,本文對銀合金靶材制備技術進行討論分析,對國內外銀合金靶材的市場情況、專利布局進行梳理歸納,旨在為開發高性能新型銀合金靶材提供了新思路。

1、銀合金靶材的關鍵制備技術

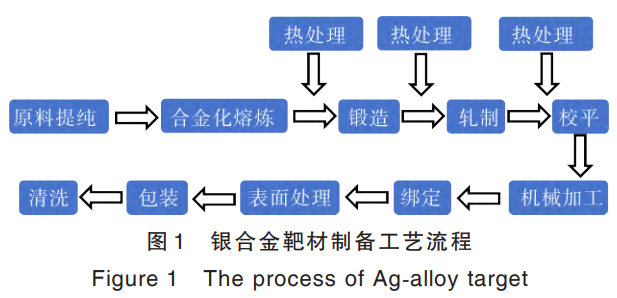

銀合金靶材制造工藝主要包括原材料提純、合金化熔煉、鑄造、鍛造、軋制、熱處理和機械加工,具體工藝流程如圖1所示。由于制備過程中雜質含量、合金化元素的選取及微觀組織結構,都是影響靶材與濺射后薄膜質量的關鍵因素。因此,對雜質含量和微觀組織的調控同樣也是開發新型高性能銀合金靶材的關鍵突破點。

1.1 原料提純技術

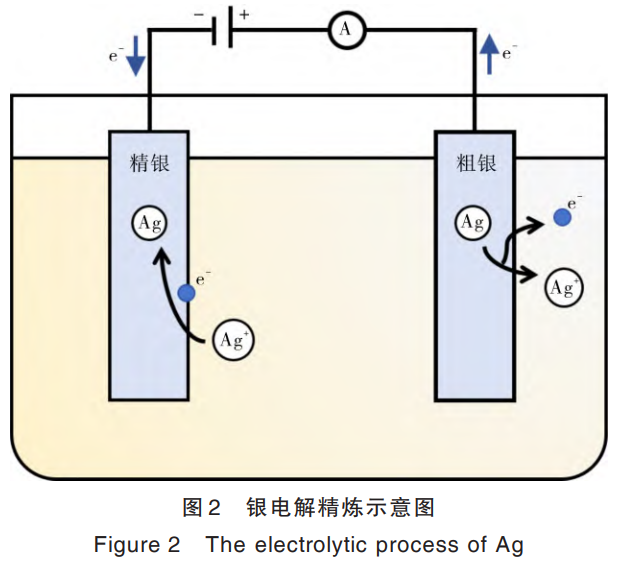

銀合金靶材對原料的純度要求極高,其同樣也是影響薄膜質量的關鍵因素。銀合金靶材用原材料的提純主要采用火法冶煉與電解精煉相結合的工藝。火法冶煉是一種被廣泛應用的冶煉提純工藝,主要包括礦石粉碎、預處理、熔煉、冷卻和后處理過程。火法冶煉時,需對粉碎后的含銀礦石進行浸出、浮選預處理,以去除雜質。將預處理后的原料加熱至高溫,使其中的金屬雜質氧化并揮發,隨后采取化學方式將銀從氧化物中還原。火法冶煉能耗較高,且在雜質種類較多時無法完全去除,因而只適用于銀的初步提純。電解精煉工藝在銀提純工業化生產中占有重要地位,其原理如圖2所示。

電解精煉時,以粗銀板作為陽極、純銀制成薄板作為陰極、硝酸和硝酸銀作為電解液,通電后在直流電作用下陽極粗銀發生電化學溶解,陽極產成的Ag+向陰極移動,到達陰極后獲得電子而析出金屬銀,電解反應式如下。

Ag-e-=Ag+

Ag++e-=Ag

電解精煉較其他制備工藝具有對原材料的純度要求低、制備過程可在常溫下進行、設備要求及操作簡單等優點。但是,電解精煉工藝也存在一定的缺點,主要表現為易受雜質等多種因素影響,如陽極板雜質成分、電流密度與循環方式及電解液中氫離子的濃度。電解精煉過程中,材料電極電位的高低決定了精煉析出的前后順序,其中電極電位低的金屬會優先析出,而比電極電位高的Au、Pt、Pd等不溶金屬進入陽極泥中。難溶雜質濃度較高時,其會粘附在陽極粗銀板的表面[4],從而阻礙銀的溶解或發生陽極鈍化,影響提純的正常進行。電流密度主要影響電解精煉的電解周期及沉積速率。胡丕興[5]在高電流密度下進行了銀電解實驗,發現高電流密度下電解效率更高、電解周期更短,但電解液升溫較快,電解槽強度及耐熱程度需協同改善。

1.2 合金化技術

調控組成成分是改善材料理化性能的有效方法。對于銀合金靶材而言,在熔煉過程中對銀進行合金化可有效地提高各項性能[6]。相對于純銀靶,銀合金靶材合金化基本原理及主要優勢體現以下方面。(1)力學性能。靶材在成型后需經過多道工序的加工,若其沒有足夠的強度,在后續的加工和運輸過程中可能會發生變形。銀合金化的強化機制主要包括析出強化和固溶強化,一般通過加入Cu、Sn、In等元素的添加可提高銀合金靶材的強度。(2)耐腐蝕性。器件鍍膜后,薄膜的耐腐蝕性能不足以影響其反射及導電性能,一般通過加入一定量的較活潑的金屬元素(如In、Ge、Cu、Y等),可對銀合金產生電化學保護的作用。(3)晶粒尺寸。在銀合金靶材濺射鍍膜時,靶材較小的晶粒尺寸有利于提高薄膜的均勻性和濺射速率,通過在添加In、Cu、Ce等元素可顯著提高再結晶溫度,以及細化再結晶后的晶粒尺寸。為了提高濺射后薄膜的耐蝕、耐硫化、耐高溫和耐濕氣等性能,通常采用合金化方法添加各種元素,如Cu、In、Ce、Sn、Sb、Ti、Pr、Mg、Zn、Ge、Zr、Al、Nb、Si、Ga、Pd、Au、Pt、Bi、Sc及La系金屬等。如何選擇組分進行添加,以及如何將這些組分與Ag結合制作Ag合金靶材,顯得十分重要。對于銀合金靶材而言,最常見的添加元素是In和Cu,這是因他們能夠有效提升性能的同時,對導電性和反射率影響較小,因而得到了廣泛的應用。

1.3 靶材微結構對薄膜性能的影響

靶材的晶粒尺寸和晶體學取向對沉積薄膜的性能有較大影響[7],主要表現在以下幾方面。(1)隨著晶粒尺寸的增加,薄膜沉積速率逐漸降低;當晶粒尺寸處于一定范圍內時,靶材的晶粒取向一致,薄膜沉積速率高,薄膜厚度均勻;晶粒尺寸超過合適的尺寸范圍時,須嚴格控制靶材的晶粒取向。因此,對于銀合金靶材的晶粒尺寸與取向等微觀結構研究顯得尤為重要。

1.3.1 晶粒尺寸的影響

銀合金靶材的晶粒尺寸、組織均勻性對薄膜濺射的速率、薄膜質量有較大影響。一般情況下,靶材晶粒尺寸細化后沉積速率更快。這是由于較小的晶粒尺寸擁有更高的晶界密度,晶界處原子的結合能較低更易被濺射,從而加快成膜速率[8]。晶粒尺寸除影響濺射速率外,也會影響成膜質量[9]。銀合金靶材的晶粒尺寸一般要求控制在30—100μm范圍內。如果晶粒尺寸過大,會使濺射時間短,導致膜層致密性差,鍍膜產品易被氧化而脫膜[8-9];如晶粒尺寸過小,會使濺射時間長,導致制造成本高,影響成膜的均勻性。靶材在實際使用過程中會不斷地被消耗,因此除考慮靶材同一層面的均勻性外,也應考慮靶材厚度方向上的均勻性[12-13]。為保證不同時期濺射成膜的均勻性,一般要求不同截面的晶粒尺寸盡量一致,靶材晶粒尺寸和成分的均勻性越高,鍍膜后的薄膜質量越好[14]。

1.3.2 晶體學取向的影響

對于多晶體材料,晶粒在不同程度上會沿著某些特殊的取向排列。在濺射過程中,濺射靶材的表面原子易沿著最緊密排列方向擇優濺射,材料的結晶方向對濺射速率和成膜的厚度、均勻性有很大影響[15],通常可以通過改變靶材結晶結構的方法來提高射速率和成膜質量[16]。例如,通過控制靶材的加工工藝,使其晶粒存在一定的擇優取向[17-18],可將膜層的膜厚偏差從10%降低至5%。不同靶材有不同的結晶結構,應采用不同的成型、熱處理方法和加工條件,使晶粒具有擇優的晶體學取向,從而間接提高磁控濺射成膜速率和膜層質量。

1.4 微結構調控方法

通過控制合金化程度及熱處理工藝,可實現對銀合金靶材的組織成分均勻性及晶粒尺寸的控制,從而得到高質量薄膜。目前,銀合金靶材的微觀調控方法主要包括摻雜元素的種類、含量及控制加工方式和熱處理工藝。熔鑄純銀的結構為典型的鑄造結構,在鑄造過程中模具及金屬液的溫度不一致時,會由外往內形成細等軸晶區、柱狀晶區、粗等軸晶區[19],3個晶區內原始晶粒粒徑粗細不一,并且會出現較多疏松多孔的缺陷[20]。為調控晶粒的大小,改善稀松多孔的現象,三菱等廠商通過添加不同的微量元素形成合金,以達到改善鑄錠結構的目的。張德勝等[21]在銀合金靶材坯料內摻入不同含量的Au元素,發現隨著元素含量的增加,枝晶組織不斷細化且不斷變短(見圖3),組織均勻程度得到提升。但是,研究還發現Au元素添加量增加至1.5%時,元素偏析現象加劇,銀合金靶材的耐硫化性降低。

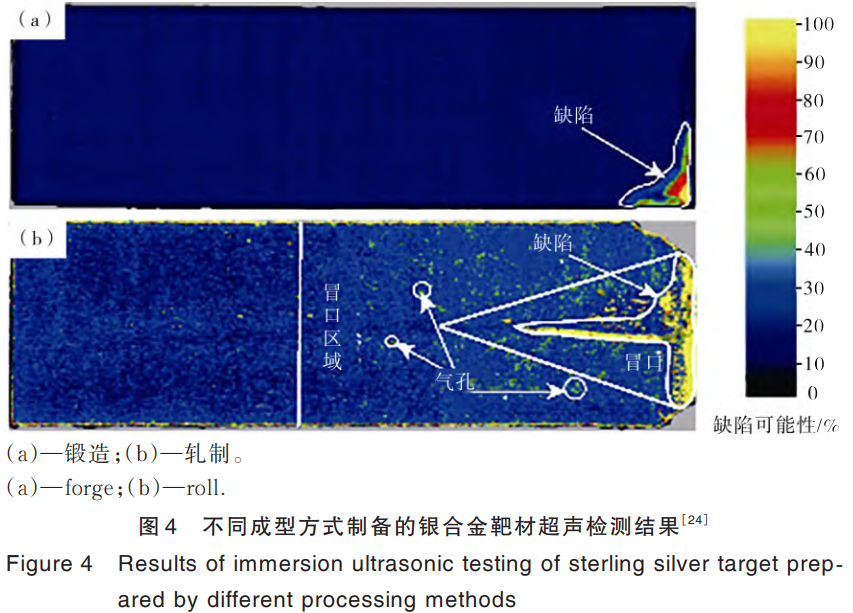

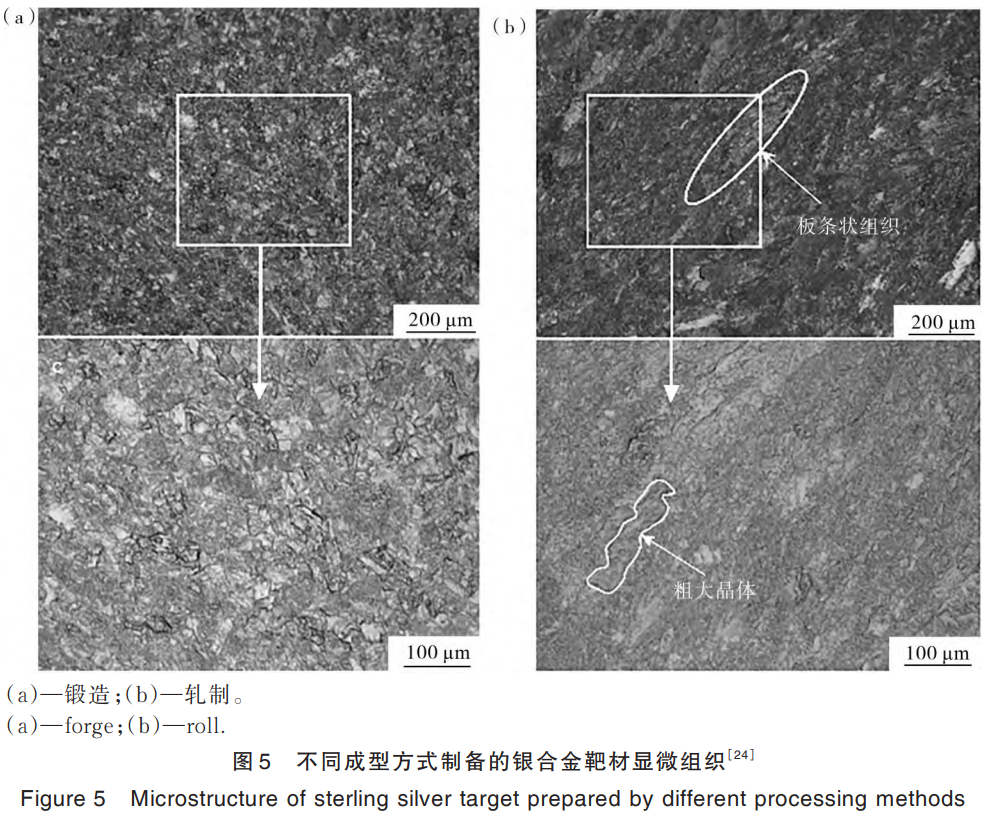

銀合金較純銀的結晶過程更趨近于樹枝狀長大[22-23],可獲得更均勻的晶粒。將獲得的合金鑄錠進行多道次、不同方向大變形量拉拔鐓鍛造,使鑄錠晶粒初步細化,再將毛坯錠軋制加工到較薄狀態,同時配合相應的熱處理工藝,最終達到控制合金晶粒尺寸、晶粒取向的目的。竇程亮等[24]通過研究鍛造和軋制兩種不同成型方式對銀合金靶材微觀組織(見圖4和圖5)的影響,結果發現:鍛造加工的銀合金靶致密性更好,軋制加工在冒口處存在大量的缺陷;鍛造加工晶粒細小且尺寸均勻,綜合表現更具優勢。

對合金的微結構控制不僅工藝復雜,而且設備昂貴,尤其是用于靶材的軋制設備。目前,最大的銀合金靶材毛坯尺寸達到2600mm,為保證機軋輥寬度超過毛坯尺寸,則需購進更大型的軋制設備,設備投資將超過2000萬元,對于靶材廠的規模化生產來講,會造成產能利用率低、設備投資大的難題。針對此問題,部分國外靶材制造廠商采用委托方案,將大尺寸的銀合金靶軋制委托給具有大型軋制設備的重工企業加工。

2、銀合金靶材的專利統計與分析

2.1 國外專利情況

國外銀合金靶材制備技術較為成熟,并且主要被日本、德國等企業掌握。日本的銀合金靶材研究領先全球,從事銀合金靶材研究的企業包括三菱綜合材料株式會社、古屋金屬株式會社和日礦金屬株式會社。日本三菱公司在專利CN103298970B[25]中提出了一種In摻雜的銀合金靶材,在保證濺射薄膜高反射的前提下解決了薄膜的異常放電;在專利CN103958727B[26]和CN106574361A[27]中提出,通過摻入Sn和Cu,可同時實現具備電特性、光學特性及優異的耐環境性的光學薄膜的制備;在專利CN103443323B[28]中提出,通過摻雜質量分數0.1%—1.5%的In、Sn、Sb和Ga,可獲得低電阻、耐腐蝕的銀合金靶材。此外,通過優化鍛造工藝及軋制溫度制備的銀合金靶材經濺射后,薄膜的異常放電、粗糙度得到明顯改善。日本古屋金屬株式會社在專利CN100443609C[29]中提出,通過摻雜Pd、Cu和Ge可獲得一款銀合金濺射靶材,其中Pd的質量分數為0.1%—2.89%、Cu為0.1%—2.89%、Ge為0.21%—3.0%,在真空條件下將原料熔融為鑄錠,經鍛造、壓延和熱處理工藝制成銀合金靶材,由于Cu和Ge的引入靶材經濺射后,薄膜具備優異的耐硫化性和耐熱性,可直接用于反射電極膜;在專利CN111235425A[30]中提出,通過加入Pd和Cu,銀合金靶材在保持較高反射率的前提下,其抗氧化性和大氣環境下的耐熱、耐腐蝕性能也得到有效地提升。此外,通過控制Cu在Ag基體中的固溶,可減弱靶材晶粒的異常長大,制備的靶材晶粒尺寸細小均勻,表面粗糙度低,并且具有較高的大規模生產優勢。德國賀利氏公司在專利CN103361506B[31]中提出,摻雜In、Sb、Bi、Sn(質量分數為0.01%—5.0%)的銀合金靶材濺射后所制備的薄膜,在大氣環境下具有優異的耐硫化性和高抵抗性。此外,在熔煉過程中,通過添加石墨,使其完全與氧氣反應可降低靶材中氧和其他雜質的含量,為高純銀合金靶材制備提供了新的思路。基于上述專利的對比可以看出,合金化和制備工藝調控是銀合金靶材開發的有效方法。合金化方面,日本三菱從初期單一的In摻雜到Sn、Cu摻雜,再到最后In、Sn、Sb、Ga的多元摻雜,靶材濺射后的薄膜綜合特性也從最初單一抑制異常放電,到最終具有低電阻、耐腐蝕、少異常放電和低粗糙度的特性。此外,在開發初期三菱在也考慮到了靶材的成本問題,為此在CN103958727B[25]和CN106574361A[27]中提出,通過加入較為廉價的Sn和Cu,優選方案中Cu的含量(質量分數)最高可達10%,在一定程度上可降低靶材的生產成本,但Cu含量較高時會嚴重降低薄膜的導電性能。合金化方面,引入In、Sb、Bi、Sn、Cu、Pd等元素,可使銀合金靶材獲取相關的優異性能,而相關的調控機理基本類似,在這里不做進一步贅述;制備工藝方面,通過調控熔煉、塑性成形和熱處理過程,以達到調控晶粒尺寸和晶體學取向的目的,進而通過對微觀結構的控制獲得更加優異的靶材和薄膜性能。

2.2 國內專利情況

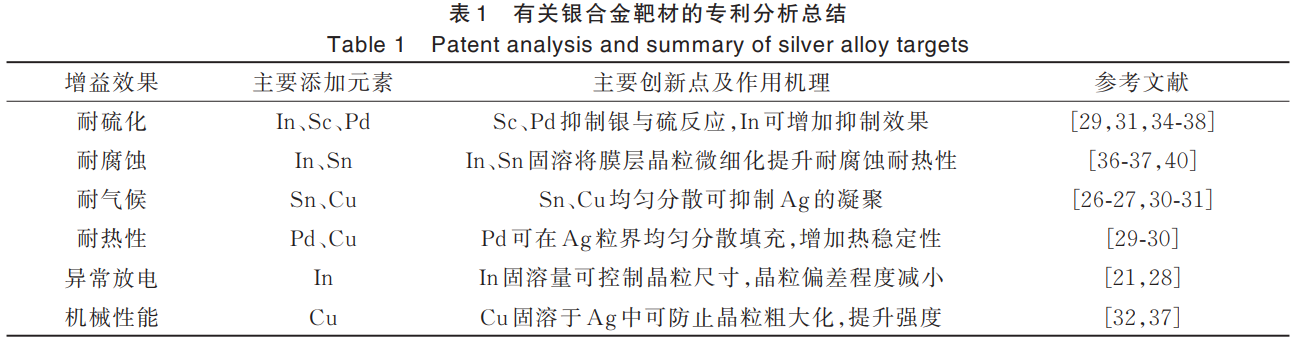

國內相關技術發展起步相對較晚,目前大部分企業和高校還處于初期研發階段。我國開展銀合金靶材企業主要有福建阿石創、深圳拓普新材和洛陽四豐電子等。福建阿石創在專利CN110318024B[32]中提出,采用噴射沉積的工藝得到銀銅合金鑄錠,再通過ECAP擠壓、鐓粗、軋制和多次退火工藝處理,得到的靶材晶粒尺寸僅為25μm,且具有較好的機械性能。惠州拓普新材在專利CN115466926B[33]中提出,在純銀中同時添加In和Sc元素,可使銀合金靶材的晶粒尺寸更小,同時還可有效提高銀合金薄膜與ITO薄膜的粘附性,適合于濺射鍍膜工藝。當In含量為0.5%、Sc含量為0.05%時,銀合金薄膜的粗糙度顯著降低,所制備的ITO/Ag/ITO復合薄膜使用價值高,應用前景更加廣闊。東北大學在專利N106947879B[34]中提出,通過不同的合金配比及制備方法,生產出的銀合金靶材具有良好的耐硫化性和較低的電阻率等,經過加工處理后可直接應用于真空磁控濺射。當摻入1.5%的Cu和0.1%的Y時,薄膜電阻率為2.01×10?8Ω·m,并具有較優的抗硫化性能。中山智隆在專利CN115287494B[35]中提出,通過加入In、V和Sr可有效提升銀合金薄膜的抗硫化性能和抗氯化性能。吉晟光電在專利CN109306414A[36]中提出,通過摻雜In、Sn、Pt、Ce元素,可提高銀合金靶材的耐腐蝕性能,同時保持高導電率。洛陽四豐電子在專利CN114395749A[37]中公開了一種大尺寸、多元的銀合金濺射靶材的制備方法,通過In、Cu、Sn、Mg等元素的添加,制備出易加工、耐腐蝕且可滿足G4.5-G6AMOLED產線所需的大尺寸一體寬幅靶材,通過中頻感應加熱熔煉爐進行兩次真空熔煉,合金元素充分擴散,靶材組分均一性更高。江蘇迪納科在專利CN115976478A[38]中公開了一款抗硫化銀合金靶材,該銀合金靶材由Ag、In和AlNi合金及元素Sc、Mg、Pd等組成,濺射后薄膜的抗硫化性效果優異,同時在薄膜與基材的附著力、耐熱性和反射率等多方面均取得優異的效果。沈陽東創貴金屬在專利CN109989045A[39]中公開了一種用于真空磁控濺射的鋁銀合金靶材,通過加入高反射的鋁,生成致密、牢固的Al2O3保護膜,該膜具有良好的耐蝕性能,并能滿足電子及其他領域的市場需求。此外,該發明鋁質量比最高可達75%,極大降低了靶材的成本,為規模化生產和應用提供了良好的方案。蕪湖映日在CN113564554A[40]中公開了一種OLED用的銀合金靶材及制備方法,通過在銀合金中加入質量分數為0.1%—10%的In和微量的Pr、Zr、La、Nb元素,同時通過優選元素配比,抑制了靶材晶粒粗大化及薄膜耐腐蝕性能下降。基于上述國內專利分析可以看出,合金化和制備工藝調控同樣是我國研究人員開發銀合金靶材的主要方向。合金化方面,在國外重點關注的In、Sn、Sb、Ga、Ge、Pd等元素基礎上,我國相關研究人員不斷拓展新的添加元素,如Sc、Zr、Nb、Mg、V和Sr,以及不常出現在金屬靶材中的鑭系元素Pr和La,此外Al和AlNi化合物的加入也在一定程度上降低了靶材成本,為中游靶材廠商降本提供了新的研發思路;制備工藝方面,由于我國銀合金靶材制備工藝仍不十分成熟,調控方式主要集中在塑性成形及熱處理環節,而銀合金靶材取向控制的研究還未有涉及。對上述國內外部分銀合金靶材的專利進行分析總結,結果列于表1。

綜合以上分析可以看出,鑒于不同摻雜元素的作用及對薄膜性能的影響不同,以及在組分多元化時合金元素間交互作用的研究還不夠全面,在未來銀合金靶材開發過程中,需針對不同器件薄膜的不同需求,通過進一步優化合金成分設計和制備工藝的調控,進而開發出新型高性能銀合金靶材仍是我國靶材研究開發人員的重點研究方向。

3、銀合金靶材市場狀況

3.1 銀合金靶材的應用

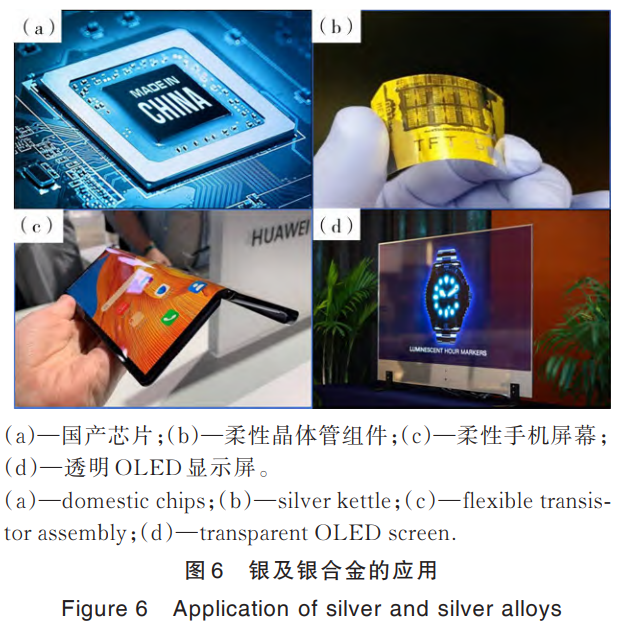

Ag作為一種過渡族金屬,具有良好的導電、導熱性能,是古代已廣泛使用的貴金屬之一,常用作茶具[41]、水壺[42]和衣飾手鐲[43]等裝飾品。此外,由于Ag的較高價值也被用作主要流通貨幣[44-45]。Ag的反光率極高,可見光范圍內反射率可達到95%,常用作高端電子產品的導電和反光材料[46-47]。在磁性存儲及硬盤制造領域[48],銀的高純度與低電阻特性保證了磁頭數據讀寫的穩定性和準確性,因此常作為硬盤鍍層和磁頭的制造材料。在芯片制造領域[49],為保證芯片與基板高密度可靠連接,后道封裝時凸點下金屬層和重布線層均采用銀合金薄膜材料。在醫療器械領域[50-52],由于良好的生物相容性和抗菌特性[53-54],常用于制造人工關節和牙齒修復材料,由于較高的導電特性,也常用于醫用導線和電極材料。在半導體顯示領域,由于Ag較高的光反射特性,一般用作OLED顯示面板中陽極電極,主要作用是導電和反射發光層產生的光。由于銀不易氧化,但易與S發生反應而生成灰黑色硫化銀[55-56],導致反射率急劇降低[57]。因此,開發新型耐硫化銀合金靶材已成為靶材研究的熱點。圖6為銀及銀合金的應用。

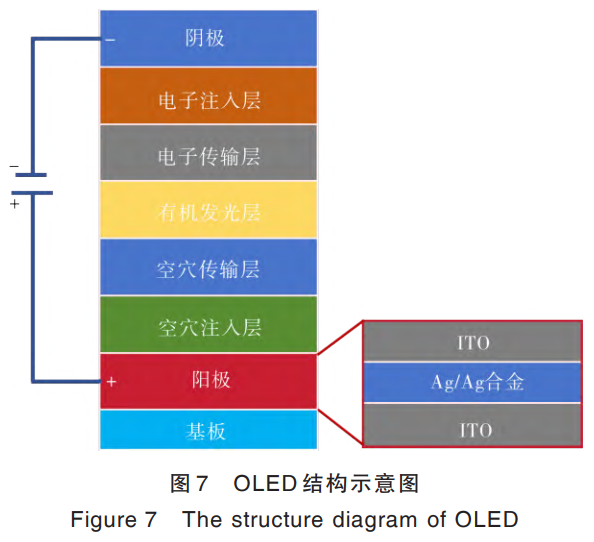

相比于常用的銦錫氧化物(ITO),銀的功函數較低約為4.2eV。OLED陽極電極為具有高功函數及高反射率的特性[58-59],一般由ITO薄膜、銀/銀合金薄膜及ITO薄膜依序重疊所構成的三層結構的復合導電膜組成[60-62],其中Ag薄膜對復合導電膜的導電和透過性能起著決定性的作用。圖7為OLED結構示意圖。

3.2 銀合金靶材的市場規模

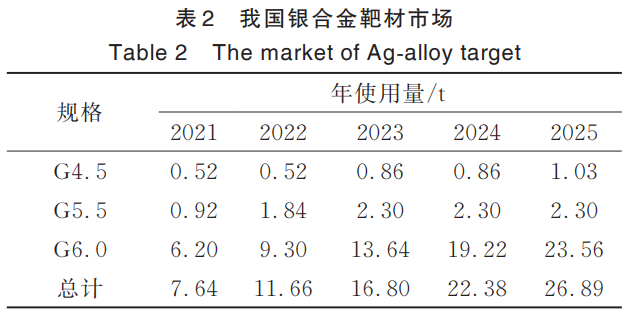

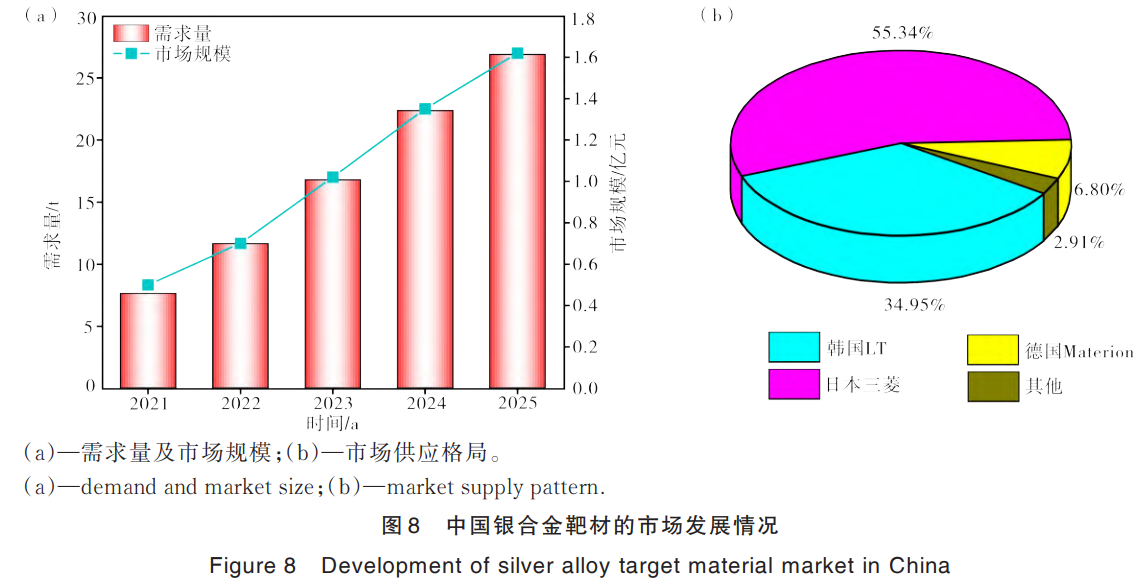

從需求端來看,銀合金靶材的用戶主要以京東方、華星光電為代表的國產廠商和以三星、LG為代表的韓系廠商。銀合金靶材作為OLED顯示面板制造中的重要原材料,隨著我國顯示面板產業的不斷迭代升級,近3年其需求量越來越大,且呈現快速增長的趨勢。表2為近年來銀合金靶材在顯示面板各世代線中的使用情況。其中,G6.0世代線對銀合金靶材的使用量占據絕大部分且占比有逐年提高的趨勢,其使用量從2021年的6.20t預計增加到2025年的23.56t。預測到2025年銀合金靶材的市場總體將增加至26.89t,復合增長率將超過37%。

3.3 銀合金靶材的市場供應格局

目前,我國銀合金靶材的市場仍被海外企業壟斷,主要掌握在日本、韓國和德國企業廠商手中,我國尚未實現國產化。圖8為我國銀合金靶材的市場占有率統計情況。從圖8可以看出,隨著需求量逐年增加,預計到2025年銀合金靶材的市場總產值將超過1.5億元人民幣。從對供應端的分析可看出,國內95%以上的市場份額由日本三菱、韓國LT和德國Materion三家企業所壟斷。市場占有量最大為日本三菱,其總體占比超過50%;其次為韓國LT,其占比為34.95%;緊隨其后為德國Materion,其占比為6.8%。2022年2月日本三菱宣布逐步退出靶材市場,可以預見未來韓國LT、德國Materion的市場占有率將獲得顯著上升,屆時國內靶材生產廠商也將獲得進入銀合金靶材的市場機會,從而使我國銀合金靶材的生產獲得長足發展。

4、銀合金靶材的發展趨勢

隨著我國半導體集成電路領域快速發展,銀合金靶材的需求量將持續增加,長期依賴進口的局面必然被打破,國產化銀合金靶材也將得到長足發展,未來銀合金靶材將朝著以下3方面發展。(1)國產化程度大幅度提高。從半導體集成電路產業發展來看,中國近年獲得爆發式增長,相關配套產業必然隨著一并發展。從成本端看,2021年至2023年中國上海黃金交易所白銀價格較英國倫敦低6.9%—9.9%,再考慮到運輸費用,國產化銀合金靶材的成本有著必然的優勢。(2)靶材性能大幅度提升。銀合金靶材通過磁控濺射后在基體上形成薄膜,該薄膜易發生硫化反應,導致大面積的腐蝕,因此提升薄膜的耐腐蝕性能勢在必行。現有的靶材廠商通過加入不同的微量元素,來降低薄膜氧化與硫化的速度,這對于靶材的可靠性、穩定性的進一步提升,提供了有利的發展空間。(3)隨著高世代顯示生產線的大規模投產,銀合金靶材將朝著大尺寸化的方向發展。大尺寸化意味著對靶材的成分均勻性要求更高,對鑄造和熱處理過程中結晶的控制更加困難,同時需要更大的設備成本投入,這都是制約銀合金靶材大尺寸化的因素。面對我國半導體集成電路的發展機遇,國內市場必將吸引集聚一大批上下游配套企業。未來銀合金靶材的產業將著力補鏈、強鏈,推動中國信息技術項目集聚,帶動關聯投資,有效支持新材料產業集群化、產業化,帶動產業鏈上中下游企業和相關產業快速發展。

5、結語

我國銀合金靶材的制備技術起步較晚,產業鏈的發展較為滯后,產品供給仍以國外進口為主。隨著中國面板顯示及半導體集成電路廠家長期的投入,我國在銀合金靶材方面的研究已開始逐漸起步,且不斷創新發展。針對不同應用領域對銀合金薄膜性能的需求不同,通過調控不同摻雜元素種類及比例,開發新型組份高性能銀合金靶材是一個重要的發展方向。

參考文獻:

[1] 何金江,呂保國,賈倩,等 . 集成電路用高純金屬濺射靶 材發展研究[J].中國工程科學,2023(1):79-87.

[2] 侯潔娜,陳穎, 趙聰鵬,等 .濺射靶材在集成電路領域的 應 用 及 市 場 情 況[J]. 中 國 集 成 電 路 ,2023,32(7):23-28.

[3] 遲偉光,張鳳戈,王鐵軍,等 . 濺射靶材的應用及發展前 景[J].新材料產業,2010,11:6-11.

[4] 房孟釗 .分銀渣中有價金屬綜合回收試驗探討[J].有色 冶金設計與研究, 2023, 44(2):31-36.

[5] 胡丕興 .高電流密度下銀電解的研究及工業試驗[J].江 西理工大學學報, 2008, 29(3):3.

[6] PURNENDU K M, ROBI P S. Influence of micro alloying with silver on microstructure and mechanical properties of Al-Cu alloy [J]. Materials Science and Engineering: A, 2018,722:99-111.

[7] 陽岸恒,朱勇,鄧志明,等 . EBSD 研究高純金濺射靶材 的微觀組織與織構[J].貴金屬,2014,35(3):45-48.

[8] TAN X C, LIU S, XIE Y J, et al. Study on the effect of film formation process and deposition rate on the orientation of the CsI∶Tl thin film[ J].Journal of Crystal Growth, 2017, 476:64-68,

[9] 晏子敬,呂憶農,劉云飛,等 . 晶粒尺寸和膜厚對磁控濺 射法制備 Bi1.5Mg1.0Nb1.5O7薄膜介電性能的影響[J]. 硅 酸鹽學報,2016,44(9):1287-1292.

[10] 王帥康,唐賓,鮑明東,等 . 磁控濺射銅靶晶粒度對濺 射性能與沉積性能的影響[J]. 金屬熱處理,2022,47(11):261-265.

[11] 劉文杰,鐘小華,李帥,等 . 大尺寸 ITO 靶材的制備及 其 密 度 影 響 因 素 的 研 究[J]. 材 料 研 究 與 應 用 ,2022(3):389-392.

[12] 許彥亭,郭俊梅,王傳軍,等 . 貴金屬濺射靶材的研究 進展[J].機械工程材料,2021,45(8):8-14.

[13] 付鈺斌,寧洪龍,鄒文昕,等 . 氧化物靶材的制備及研 究進展[J].材料研究與應用,2022(3):362-368.

[14] ADRIEN C, WILLIGIS T C, POERRE Y T, et al. Impact of the morphology and composition on the dealloying process of co-sputtered silver-aluminum alloy thin films [J]. Physica Status Solidi (B)—Basic Solid State Physics, 2016,253(11):2167-2174.

[15] MEI F S , YUAN T C , LI R D. Microstructure evolution and grain orientation in ITO targets and their effects on the film characteristics [J]. Journal of Materials Science: Materials in Electronics, 2021,32:22730.

[16] LIU C Q, WEN B, ZHAI X N, Cu2ZnSnS4 films with different preferred orientations prepared by pulsed DC magnetron sputtering from a quaternary ceramic target[J].Materials Letters, 2018,213:241-244.

[17] SIGNORE M A, TAURINO A, CATALANO M, et al. Growth assessment of (002)-oriented AlN thin films on Ti bottom electrode deposited on silicon and kapton substrates[J]. Materials & Design,2017,119:151-158.

[18] TSAI D C, CHANG Z C, KUO P S, et al. Si-targetpower dependence on the microstructure, mechanical behavior, and electro-optical characteristics of magnetron sputtered Six(TiZrHf)1?xN coatings[J]. Journal of Materials Research and Technology, 2023, 22:35-53.

[19] FENG Y, THOMAS B G, SENGUPTA J, et al. Multi-scale and multi-physics simulation of central segregation in an equiaxed dendritic mushy zone during continuous casting of steel [J]. Materialia, 2024(3):102003.

[20] YANG M B, PAN F S. Analysis about forming mechanism of equiaxed crystal zone for 1Cr18Ni9Ti stainless steel twin-roll thin strip [J]. Journal of Materials Processing Technology,2009, 209: 2203-2211.

[21] 張德勝,張勤,楊洪英 . Au、Ge 對銀基合金靶材坯料耐 硫化性能的協同作用[J].稀有金屬材料與工程,2019,48(3):987~993.

[22] WISLEI R O, AUSDINIR D B, LEANDRO C P, et al. Mechanical performance and microstructure array of as-cast lead-silver and lead-bismuth alloys [J]. Journal of Power Sources, 2014, 271:124-133.

[23] LU S J, LI J, CHEN D L, el al. A novel process for silver enrichment from Kaldo smelting slag of copper anode slime by reduction smelting and vacuum metallurgy [J]. Journal of Cleaner Production, 2020,261:121214.

[24] 竇程亮,柳旭,黃曉猛,等 . 不同加工成形方法對銀靶 微 觀 組 織 性 能 的 影 響[J]. 精 密 成 形 工 程 , 2022(10):14.

[25] 小見山昌三,船木真一,小池慎也,等 . 導電性膜形成 用 銀 合 金 濺 射 靶 及 其 制 造 方 法 :CN103298970B[P].2015-04-15.

[26] 小見山昌三,船木真一,小池慎也,等 . 導電性膜形成 用銀合金濺射靶及其制造方法—導電膜形成用銀合 金 濺 鍍 靶 及 其 製 造 方 法 :CN103958727B[P]. 2016-03-16.

[27] 野中莊平,小見山冒三 . 導電性膜形成用銀合金濺射 靶及其制造方法:CN103298970B[ P].2015-06-17.

[28] 小見山昌三,船木真一,小池慎也,等 . 導電性膜形成 用 銀 合 金 濺 射 靶 及 其 制 造 方 法 :CN104995329B[P].2017-09-29.

[29] 渡邊篤 . 銀合金、其濺射靶材及其薄膜:CN100443609 C[ P]. 2008-12-17.

[30] 王瑞郁,林守賢 . 銀-金合金靶材、其制造方法及應用:CN101805835A[ P]. 2010-08-18.

[31] 馬丁·施洛特,扎比內·施奈德-貝茨,烏韋·科涅茲卡, 等 . 平面或管狀濺射靶材及其制備方法:CN10336150 6B[ P].2016-03-16.

[32] 張科,陳欽,忠邱樹將,等 . 一種銀銅合金靶材及其制 備方法:CN110318024B[ P] .2021-04-06.

[33] 何午琳,郭蔚 . 一種銀合金靶材及其制備方法和應用:CN115466926B[ P].2023-08-08.

[34] 張勤,楊洪英,張德勝,等 . 用于真空磁控濺射銀基合 金 靶 材 坯 料 及 其 制 備 方 法 和 應 用 :CN106947879B[P].2019-02-19.

[35] 葛春橋,廖鋒堯,柳春錫,等 . 一種銀合金靶材及其制 備方法和應用:CN115287494A[ P].2022-11-04.

[36] 許冰文,陳支用,國星,等 . 銀合金靶材、薄膜及其制備 方法:CN109306414A[ P].2019-02-15.

[37] 寧來元,郭雅俊,張學鳳,等 . 一種大尺寸多元 Ag 基合 金 建 設 靶 材 的 制 備 方 法 :CN114395749A[ P].2022-04-26.

[38] 孔偉華,張開勇 . 一種抗硫化銀合金靶材及其制備方 法:CN115976478A[ P]. 2023-04-18.

[39] 趙宏達,劉革,常占河,等 . 一種用于真空磁控濺射的 鋁 銀 合 金 靶 材 及 其 制 備 方 法 :CN109989045A[P]. 2019-07-09.

[40] 曾墩風,王志強,石煜 . 一種 OLED 用 Ag 合金靶材及 制備方法:CN113564554A[ P].2021-08-09.

[41] 牟 健 惟 . 海 派 銀 樓 與 銀 器[J]. 上 海 工 藝 美 術 ,2022(4):16-18.

[42] 馬靜淳 . 云南鶴慶銀器紋樣的融合轉變[D]. 北京:中 央民族大學,2024.

[43] 施佳男 . 麗水漢族與畬族傳統銀飾品比較探析[J]. 美 與時代(上),2021(11):10-13.

[44] 昌秀芳 . 濟南長清發現銀元寶窖藏[J]. 文物鑒定與鑒 賞,2023(12):10-13.

[45] 張煦 . 從《國幣條例》看“袁大頭”的流通[J]. 中國檔 案,2023(5):82-83.

[46] 彭壽,洪偉,秦旭升,等 . 我國信息顯示關鍵材料發展 戰略研究[J].中國工程科學,2022,24(4):85-93.

[47] 江洪,王春曉 . 國內外 OLED 顯示材料技術進展[J].新材料產業,2019(9):48-52.

[48] 王付勝,王漢森,何鵬,等 . 磁控濺射和電鍍方法制備 純銀鍍層耐蝕性能分析[J]. 材料導報,2022,36(6):146-151.

[49] 葉志國,何慶慶,稂耘,等 . 電流密度對電沉積銀石墨 復合鍍層耐蝕和耐磨性能的影響[J].功能材料,2016,47(8):8227-8231.

[50] CHEN Y H, LIN E J, LIAO C H, et al. Mechanism of Ag sulfurization resistance improvement by alloying solutes in Ag-based alloy film [J]. Journal of Applied Physics, 2018, 123:245305.

[51] 王海成 . 計算機數據存儲中神秘的納米磁性薄膜材料 [J].金屬世界,2011(5):29-31.

[52] 周敏波,趙星飛,陳明強,等 . 電子封裝跨尺度凸點結 構 Sn3.0Ag0.5Cu/Cu 微互連焊點界面 IMC 生長與演 化及力學行為的尺寸效應[J].機械工程學報,2022,58(2):259-268.

[53] 游立,常培亮,馮能,等 . 磁控濺射法制備醫用鈦表面 含 銀 抗 菌 涂 層 的 研 究 進 展[J]. 船 電 技 術 ,2022,42(10):105-109.

[54] ZHAO J Q, ZHENG Y K, WANG Y H, et al. Versatile roles of silver in Ag-based nanoalloys for antibacterial applications [J]. Coordination Chemistry Reviews, 2021,449:214218.

[55] QI Y R, DAI X H, WEI L X, et al. Nano-AgCu alloy on wood surface for mold resistance [J]. Nanomaterials,2022, 12, 1192.

[56] 李偉,張卓,張鐠丹,等 . Ag 對 Ag-ZnO 納米抗菌涂層 微觀結構和性能的影響[J]. 有色金屬材料與工程,2023,44(6): 1-9.

[57] 陳 品 鴻 ,許 良 記 ,李 定 帆 ,等 . 溶 膠 - 凝 膠 法 制 備Ag/TiO2納米薄膜及其陶瓷表面抗菌性能研究[J]. 材 料研究與應用,2023,17(1):142-148.

[58] WANG X Q, ZHAO H D, YANG B, et al. Influence of the sputtering temperature on reflectivity and electrical properties of ITO/AgIn/ITO composite films for high-reflectivity anodes [J]. Materials, 2023(7): 2849.

[59] SIBIN K P, SELVAKUMAR N, KUMAR A, et al. Design and development of ITO/Ag/ITO spectral beam splitter coating for photovoltaic thermoelectric hybrid systems[ J]. Solar Energy, 2017, 141:118-126.

[60] LU H Y, WANG R,BAO FX, et al. Preparation and investigation of ITO/metal/ITO electrodes for electrochromic application [J]. Optical Materials, 2022,133:112848.

[61] CHANHYUK C, JUNGHYUN L, SHUVARAJ G, et al. Light-wavelength-selective transparent ITO/Ag/ ITO/Ag/ITO structure for functional energy applications[ J].Solar RRL, 2023(10):2300936.

[62] SEUNG J O, SANGMIN L, KYUNG C C, et al. Elucidating the effect of Ag interlayer formation on the intrinsic mechanical properties of free-standing ITO/ Ag/ITO thin films[ J]. Journal of Materials Chemistry C, 2023(11):7262-7271.

相關鏈接