以碳化硅(SiC)、氮化鎵(GaN)等為代表的第三代半導體正在快速發展,在新一代電子器件、通信、交通及新能源等領域有著重要的應用前景,其關乎國內工業體系的安全和長遠發展,也是各國爭先發展的戰略高地[1]。我國半導體關鍵器件長期依賴進口,尤其是高性能芯片的設計與制造能力有待提高。半導體工業作為國家戰略支柱產業,其安全與自主可控是影響我國經濟社會發展的基礎和關鍵。集成電路是半導體芯片的關鍵部件,是電子信息產業的核心,是第六代移動通信技術、人工智能等先進技術的基礎和關鍵。集成電路性能的提升依賴于工藝和材料的創新,難熔金屬靶材是制備集成電路的關鍵材料,通過提高純度、調控微觀組織、完善性能檢測評價可促進國內集成電路產業的高質量發展和制備能力增長[2-3]。

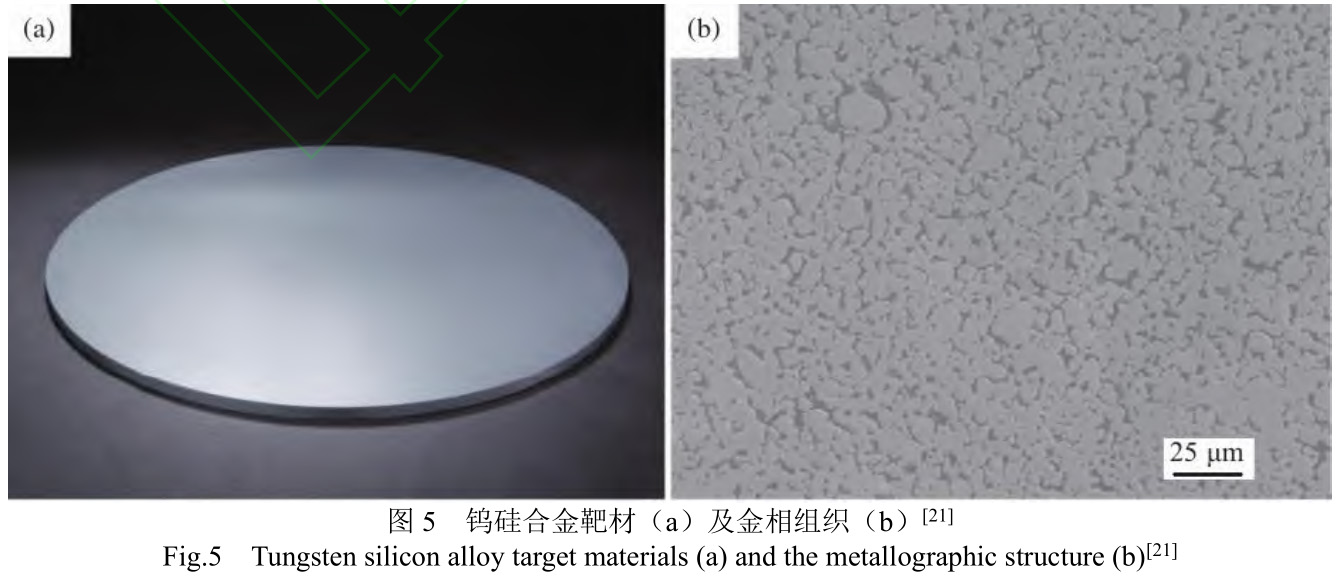

我國在難熔金屬材料領域具有較好的產業規模優勢,但滿足高端集成電路用的高純難熔金屬靶材的發展仍然滯后于芯片器件的需求。如表1所示,集成電路用的難熔金屬靶材主要有高純鎢、鎢合金靶材以及高純鉭靶材等[4-6],主要用于晶圓制造和芯片封裝等領域。半導體及關鍵材料的制備與性能影響著我國高端芯片產業的發展,為了更好地滿足國內半導體產業用難熔金屬靶材的需求,提高核心制備技術和創新能力,本文分析了近幾年導體用難熔金屬靶材的研究現狀,介紹了半導體領域用難熔金屬靶材的科研成果和關鍵技術,并對半導體用難容金屬靶材升溫技術的發展趨勢進行了展望。

1、高純鎢靶材

鎢具有優良的導熱、導電性能,電阻率低,高溫性能穩定,可用作半導體中的通孔、導線以及硅鋁之間的隔離層。隨著半導體尺寸越來越小,精度要求越來越高,對于鎢靶材的純度、相對密度、織構調控和細晶組織等性能提出了更高的要求[7-9]。

鎢薄膜的純度決定于鎢靶的純度,鎢靶材中氧含量過高,易在沉積薄膜中形成微粒,造成電路短路。鎢靶材中的K、Na等元素會增加薄膜的電阻率,影響電子遷移速率,還會擴散進入二氧化硅的絕緣層中形成泄露,造成器件失效。因此,鎢靶的純度一般要求≥99.999%(5N)以及更高。鎢靶的制備工藝為粉末冶金方法,相對密度低的坯料中的孔洞會在薄膜濺射過程中產生微粒或不均勻沖蝕現象,提高了電阻率,降低了器件的良品率。提高鎢靶材的相對密度則可以加快薄膜沉積速率,降低薄膜應力和取向差,進而提升靶材的濺射效率[7]。

半導體行業中鎢靶的相對密度一般要求≥99.5%,致密性越高,電阻率越低。

鎢板靶材一般需要經過軋制變形,獲得需要的產品尺寸和性能。但軋制變形會在鎢內部形成晶粒擇優取向或織構,進而影響薄膜厚度均勻性和電阻率穩定性,強烈的織構會造成薄膜厚度異常和良品率急劇降低。為了滿足芯片的要求,鎢靶不應存在強烈的織構,在厚度方向的晶粒取向應基本均勻,從而保證鎢靶材的質量一致性和批次穩定性。濺射靶材的晶粒尺寸常規要求≤100μm,晶粒大小均勻,均勻細晶的靶材濺射沉積速率和膜的均勻性能優于大晶粒。但高純鎢內雜質元素很少,無法阻止晶粒長大,且高純鎢晶粒再結晶成核率低,鎢晶粒細化困難,因此高純鎢的晶粒細化和均勻化是半導體用鎢靶材的關鍵技術。

鎢靶材的形狀有圓形、條形等,如圖1所示。半導體用高純鎢的利潤率較高,制備工藝是各家單位的關鍵技術,公開的技術資料較少,主要通過將高純鎢粉冷壓成形和高溫燒結得到相對密度≥95%的坯料,再進行軋制變形和熱處理,最終獲得滿足要求的純鎢靶材產品。

粉末冶金+軋制變形的工藝方法可實現批量化生產,工藝參數可調整性強,可制備出不同性能要求的鎢靶產品,但軋制時晶粒尺寸控制和織構調控是難點和關鍵技術。Yu等[8]開發了一種高純鎢粉的制備工藝,以低U/Th比的仲鎢酸銨(APT)為原料,經多重結晶獲得高純APT,再經H2還原制備6N級高純鎢粉,最后利用6N鎢粉制備出了高純的鎢板和鎢產品。

2、鎢合金靶材

2.1鎢鈦合金靶材

在鎢中添加質量分數10%鈦制成鎢鈦合金,可以綜合利用鎢的高原子量與鈦的高耐腐蝕性,鎢鈦合金濺射形成的薄膜層可以防止外來原子擴散,常用做芯片的擴散阻擋層和粘結層。鎢鈦合金電子遷移率低、熱力學性能穩定、抗腐蝕性能優良以及化學穩定性好,也被應用于太陽能等領域。

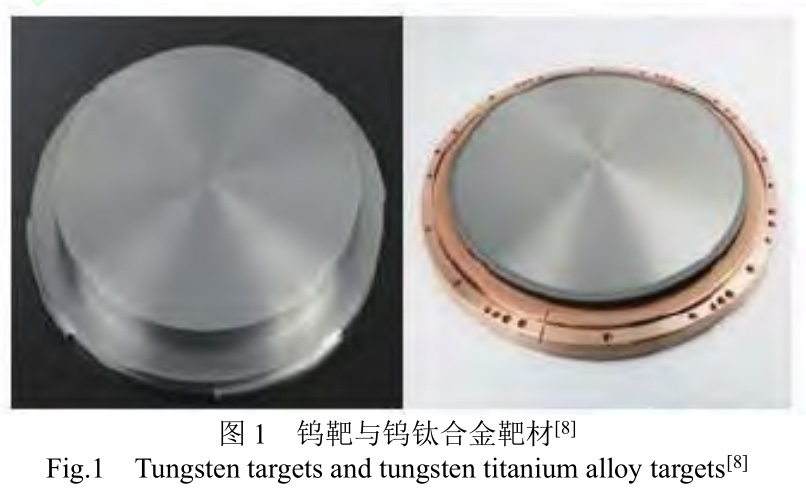

鎢鈦合金靶材主要通過熱壓燒結的工藝制備,以鈦粉和氫化鈦粉作為鈦源,將均勻混合的鎢粉與鈦粉致密化,得到高性能的鎢鈦合金靶材。于洋等[9]和姚力軍等[10]以鎢粉、氫化鈦粉及部分鈦粉為原料,經真空熱壓制備了鎢鈦合金坯料,通過設置加壓速度,使鎢鈦合金在高溫高壓迅速收縮,退火后得到相對密度99%以上鎢鈦靶材。曲選輝等[11]通過提純仲鎢酸銨和氫氣還原制備高純鎢粉,與TiH2粉混合后進行多階段真空熱壓燒結,該方法具有粉末純化、燒結純化以及過程純化等特點,制備的鎢鈦合金靶材純度可達99.999%以上。金鐘玲等[12]研究表明,W-TiH2混合粉末經球磨后顆粒中位徑達到1.31μm,只有W-Ti混合粉末中位徑(13.01μm)的10%,其粒度分布如圖2所示。相比于純Ti,W-TiH2混合粉末中TiH2分解與W形成固溶體并細化為納米級顆粒,更易得到均勻細小的燒結晶粒組織。W粉顆粒會促進TiH2粉末的破碎,使粉末粒度變小,但不能對粗而軟的Ti粉起破碎作用,反而會嵌在Ti粉上使顆粒粒度變大。

楊益航等[13]研究分析了鎢鈦合金中鈦的來源,即TiH2的變化,通過熱壓成形工藝制備出了純度99.9993%的超高純WTi10靶材制品,圖3為制備的鎢鈦合金粉末形貌。相比于純Ti,由TiH2高溫分解燒結制備的WTi合金氣體雜質含量較低,微觀組織更均勻,形成纖維狀富鎢相β(W,Ti)傾向減弱。郭讓民等[14]研究了加壓方式對真空熱壓鎢鈦合金燒結性能的影響,結果表明,在相同溫度條件下施加高預壓力得到的燒結密度較高,致密化過程較快。崔明培等[15]采用變壓和等離子放電與直流電雙模式組合燒結的方式制備出相對密度≥99.98%、微觀組織均勻可控的鎢鈦合金靶材,燒結時間短、效率高。楊益航等[16]研究表明,WTi10合金的密度隨燒結溫度升高而增大,溫度高于1250℃時生成完全固溶的體心立方β相,主要包含W、富鎢β(W,Ti)及富鈦β1(W,Ti)三種相組成。富鎢相和富鈦相均會對鎢鈦合金靶材的性能產生不利影響,建議加工溫度應該在1400~1500℃,加壓壓力不小于15MPa。圖4為溫度1500℃,壓力25MPa,保壓60min制備的鎢鈦合金元素面分布。

除了真空熱壓工藝外,還可通過熱等靜壓[17?18]及高溫真空燒結[19]工藝制備高純鎢鈦合金靶材。將鎢粉和TiH2粉混合壓制成形,經預燒將TiH2還原,再經高溫真空燒結得到合金坯料,將坯料帶包套進行熱軋,最終得到相對密度99.6%以上的尺寸可控鎢鈦合金靶材。

2.2鎢硅合金靶材

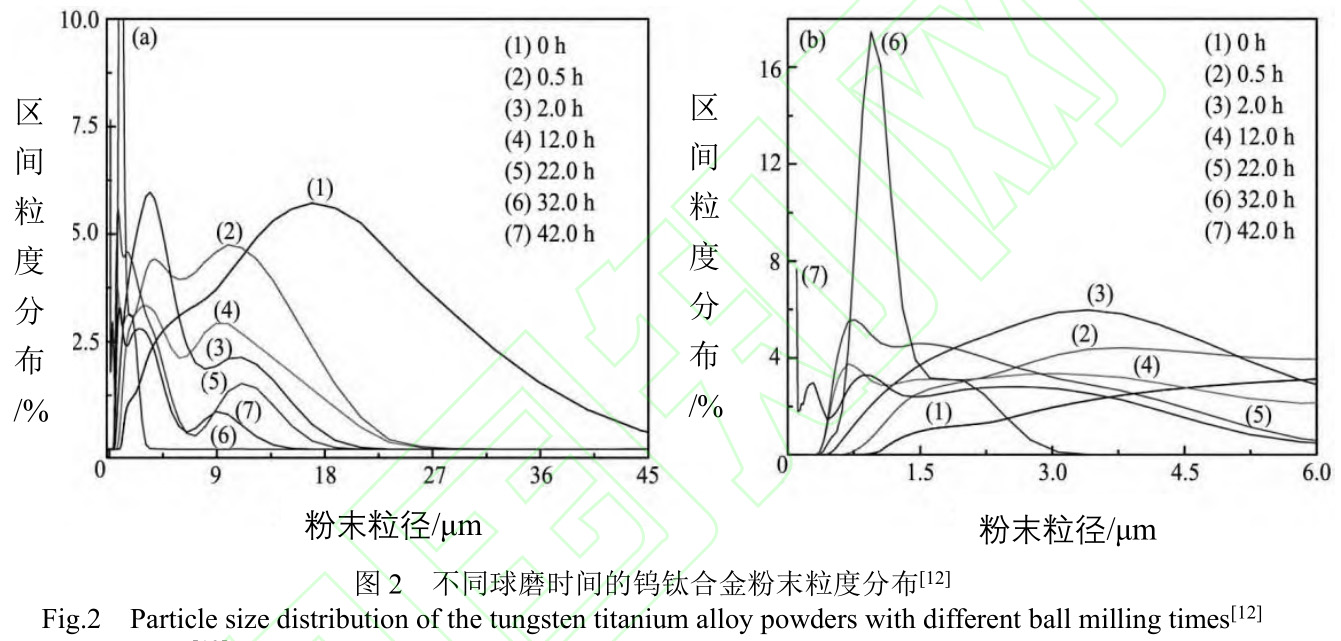

鎢硅合金(WSi)濺射薄膜在半導體電路中與硅有著良好的接觸界面,被廣泛使用在動態隨機存儲器中的柵極接觸層和擴散阻擋層中,具有高導電率、耐高溫、抗化學腐蝕等特點[20]。黃志民等[21]以真空煅燒制備鎢硅合金塊體,再經破碎和燒結致密化制備鎢硅合金靶材,如圖5所示。高溫煅燒可以顯著降低材料的C、O含量。通過1250℃煅燒5h,氧含量(質量分數)可由0.3000%降至0.0121%,材料中的單質鎢完全轉化為鎢硅合金相。

鎢硅合金靶材制備技術要求高,具有較好的市場前景,很多廠家通過專利公開了新的制備技術。張龍輝等[22]使用高純鎢粉和硅粉,混合后經過高溫燒結得到合金粉末團聚體,經過破碎處理,制備出分散性較好的高純鎢硅粉,碳含量(質量分數)≤100×10-6,氧含量(質量分數)≤300×10-6。姚力軍等[23]通過高能球磨將鎢粉和硅粉混合,結合特定的燒結過程,提升了鎢硅合金靶材濺射膜的均勻性能。李利利等[24]以高純度的鎢粉和硅粉為原料,在惰性氣氛下進行粉末配料和混合,使用熱等靜壓制備出相對密度≥99%、純度≥5N、氧含量(質量分數)≤400×10-6的鎢硅靶材。程少磊等[25]將硅粉經真空加熱和水淬處理,通過真空球磨干燥后加入到硫酸和鹽酸的混合液進行超聲處理,將得到的硅粉與鎢粉經球磨混合后進行真空感應加熱初步合金化,再將粉體進行球磨、燒結和機加工,得到鎢硅合金靶材,該工藝可以提高靶材的相對密度和均勻性,避免在鍍膜過程中的污染,降低薄層不均一性。

3、高純鉭靶材

隨著半導體集成電路制造技術的突飛猛進,Cu已成為全球高端電子器件的布線材料,Ta作為Cu的互連阻擋層材料得到了迅速發展。Ta具有較高的熔點、高熱穩定性和高導電性,Ta和Cu之間不反應,不擴散形成化合物,Ta膜可防止銅向硅基底擴散。鉭濺射薄膜可作為集成電路封裝中銅層外側的阻擋層,還可用于制備高介電柵介質層的氧化物薄膜,有助于縮小晶體管的尺寸,改善晶體管的驅動性能。鉭還可以被制作成濺射鉭環件,用來約束聚焦濺射粒子的運動軌跡以及吸附、凈化濺射過程中產生的大顆粒。

在半導體用靶材市場上,鉭靶材制備技術難度最高,市場占比也最高,需要嚴格控制鉭靶的晶粒尺寸和織構取向,保證晶粒均勻分布。很長時間以來,我國生產濺射鉭靶材用的高純Ta原料主要依賴進口,在高純度鉭靶材的制備技術尤其是組織均勻性控制及取向分布等方面與國外存在差距,導致濺射薄膜均勻性不穩定。在國家政策引導和資金支持下,國內企業在高純鉭提純及靶材制備等方面取得了顯著的進步。

3.1鉭粉制備

高純鉭粉是制備高性能鉭靶材的關鍵原料,制備鉭粉的主要方法有金屬鈉還原法、均相還原法、氧化鉭金屬還原法等,其中金屬鈉還原是目前制備高純鉭粉的主要工藝。李仲香等[26]采用高溫脫氫(900~950℃)和低溫脫氧(700~800℃)分步進行的工藝控制氧、氫、鎂含量及粒度尺寸,通過真空熱處理(700~800℃)工藝有效除去脫氧后殘余的金屬鎂和酸洗帶入的H、F等雜質。張銘顯等[27]從專利角度分析了全球鉭粉的制備技術發展趨勢,鉭粉專利申請數量從2011年開始大幅增加,中國的專利申請比例最大,但歐美企業持有具有高技術門檻和高利潤的鉭粉制備專利。為了滿足新一代半導體的技術需求,鉭粉將向著微細、低氧和高純的方向發展。

3.2鉭靶制備工藝

董璞等[28]和李兆博等[29]研究了大尺寸純坦板的制備工藝,通過多次換向軋制、控制道次加工率、沿板材對角線方向軋制預補償等措施,制備出板形規矩、利用率高的大規格鉭板材。劉施峰等[30]通過鍛造電子束熔煉法制備鉭錠,以破碎初始鉭錠中粗大的柱狀晶,切片后經過退火熱處理和軋制(每道次旋轉135°),再經完全再結晶退火,成品晶粒平均尺寸較為細小,織構均勻,隨機取向晶粒含量較高。劉施峰等[31]還公開了一種組織和織構均勻的鉭濺射靶材軋制方法,通過對鉭板采用多道次交叉軋制,每道次完成后旋轉90°,并將鉭板的兩個軋制面互換,制備出的高純鉭濺射靶材組織、織構分布更為均勻[31]。

3.3鉭靶織構控制

織構能夠明顯影響鉭靶材性能,濺射鉭靶材需要織構均勻分布,以獲得均勻分布的濺射薄膜。軋制變形和再結晶退火是改變晶體材料各向異性的主要手段[32],軋制變形影響滑移系的激活和晶粒的轉動狀態,形成不同取向織構,再結晶退火則使特定取向的晶粒優先形核并快速長大,形成取向均勻分布的再結晶織構。謝盼平等[33]通過軋制電子束熔煉后的高純鉭錠研究鉭板織構與壓下量和退火溫度的關系。結果表明,850℃退火的板材中存在由{100}<110>組分和γ織構所構成的織構梯度;1000℃退火后,織構組分({100}<110>組分和γ織構)沒有明顯變化,但強度有提高;1150℃退火使得表面{100}<110>織構衍生出新的{112}<110>組分;經過1300℃高溫退火后,鉭板γ纖維織構出現{111}<112>取向擇優生長。陳明等[34]和毛宇成等[35]發現隨著交叉軋制變形量的增加,高純鉭板{111}<uvw>和{100}<uvw>晶粒取向分裂程度增加,且{111}取向分裂程度高于{100}取向。當變形量達到87%時,表面和中心的{100}<uvw>和{111}<uvw>取向晶粒均為長條狀,厚度方向織構梯度減弱。柳亞輝等[36]研究了鉭板再結晶初、中期與取向相關的晶粒生長速率。結果發現,{111}<uvw>(<111>//ND(法向))晶粒具有生長優勢,初始階段生長速率約為同期{001}<uvw>(<100>//ND)晶粒的1.6倍。

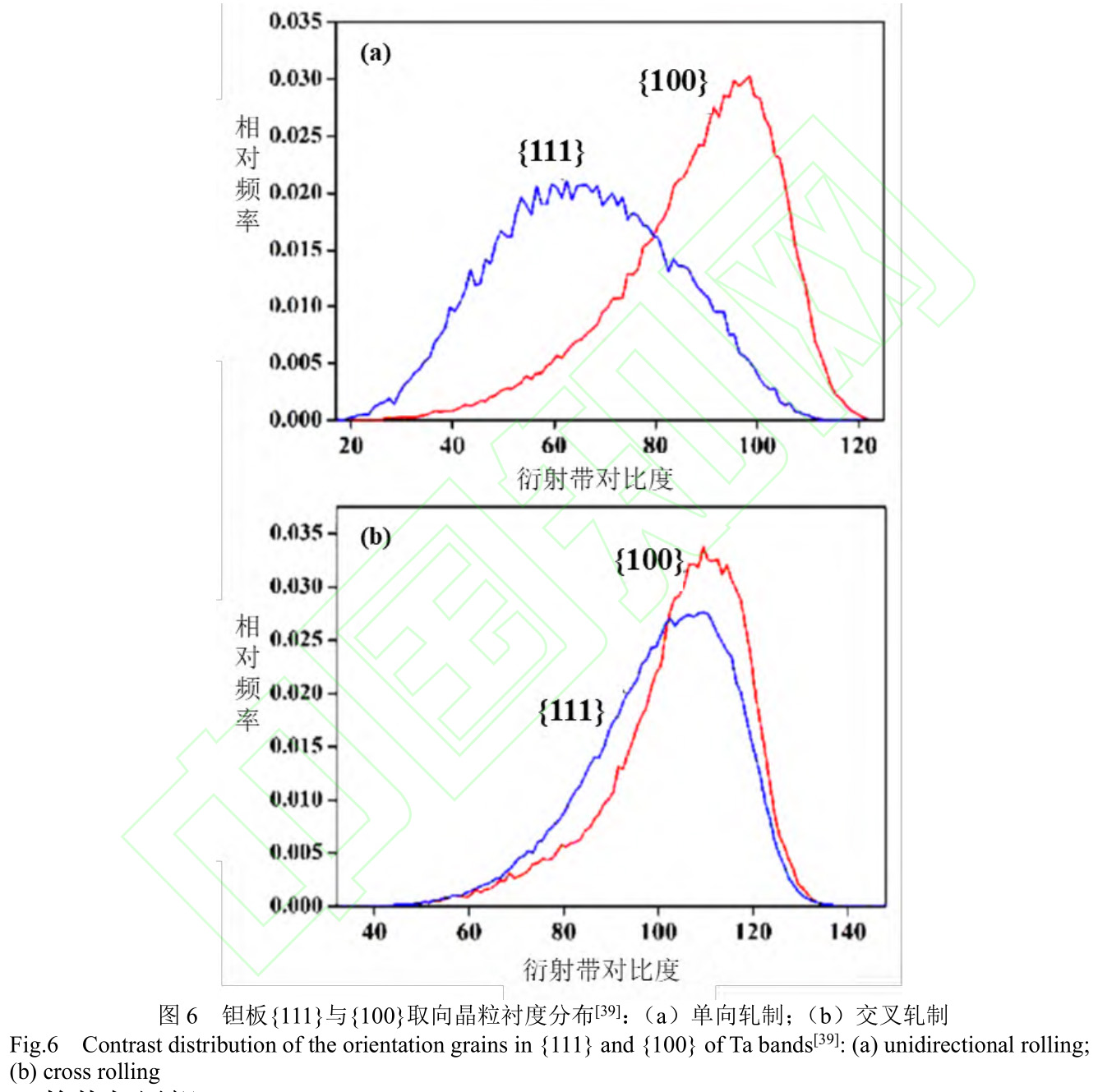

祝佳林等[37]研究了大變形率軋制鉭板退火顯微組織的演變規律。結果發現,中心區域的變形組織率先形核且由大角度晶界形核機制主導,近表面區域的形核則由亞晶形核機制起主要作用。中心區域比近表面區域表現出更快的再結晶動力學,變形鉭板中心區域的{111}<uvw>織構強度高,晶粒內部分裂嚴重較早發生再結晶;近表面區域{100}<uvw>織構晶粒內部分裂程度相對較小,回復孕育期較長,由此導致再結晶組織和織構沿厚度方向上產生梯度效應。祝佳林等[38]研究表明,低溫預退火后再進行高溫退火,鉭靶表面和中心的再結晶晶粒尺寸最為均勻細小。低溫預退火的再結晶機制是亞晶形核,預退火時間增長時,基體內部出現較多的{100}取向晶粒,弱化了高溫退火{111}再結晶織構的強度,促進了隨機織構的產生。如圖6所示,通過低溫預熱處理和高溫再結晶退火處理發現,隨著預回復溫度的升高,亞晶數目逐漸增加,{111}(111//ND(板法向))和{100}(100//ND)取向晶粒的比值逐漸降低,再結晶晶粒尺寸不斷減小并趨近等軸狀。低溫預熱處理使得亞晶形核成為鉭再結晶的主導形核機制,釋放了部分儲存能,降低了再結晶驅動力和晶粒長大速率[39-40]。

4、趨勢與展望

我國鎢、鉭資源比較豐富,國內企業在國家政策的牽引下不斷發力,在靶材整個產業鏈上不斷創新,取得了較大的進展,鎢粉與鉭粉的純度突破99.999%,晶粒細化與織構控制技術不斷提升,靶材焊接與精密加工能力顯著提高。從宏觀產業角度來看,高純難熔金屬靶材產業的發展壯大可以帶動我國上游傳統有色金屬行業結構升級,還可促進下游電子產業的技術進步,并可促進信息顯示、太陽能等行業的發展。

隨著信息產業的升級和半導體制造技術的不斷進步,對高純難熔金屬材料及濺射靶材的需求量越來越大,對靶材純度、性能控制以及靶材整體品質一致性等方面要求越來越高。為了進一步提升我國難熔金屬靶材制備水平與制造能力,建議從以下方面進行改進和提升。

(1)穩定提升材料的高純制備技術水平,開發高附加值新材料。通過技術提升和工藝創新解決產品批次性質量差異,深入研究純化機制,開發新工藝、新設備,緊跟國際技術發展開發出滿足新一代半導體器件的高端材料。

(2)持續提高材料顯微組織的調控能力,突破靶材加工制備技術。通過優化制備方式、變形技術和熱處理工藝,實現靶材均勻細晶、織構可控分布,重點突破控溫軋制、軋鍛結合以及晶粒尺寸和織構調控等關鍵技術。開發關鍵生產與加工裝備,實現高效穩定生產,提升產品應用性能。

(3)注重產業鏈協同發展,完善應用評價能力。以行業需求為牽引,聯合上游原材料生產單位和下游半導體制造企業,帶動周邊配套加工單位,上下游緊密合作,橫向協同發展,建立靶材原料-工藝-性能-應用一體化發展體系。

參考文獻

[1] Writing Group of Advanced Semiconductor Materials and Auxiliary Materials. Strategic study on the development of advanced semiconductor materials and auxiliary materials in China. Strat Study CAE, 2020, 22(5):10

(先進半導體材料及輔助材料編寫組. 中國先進半導體材料及輔助材料發展戰略研究. 中國工程科學, 2020,22(5): 10)

[2] He J J, Lü B G, Jia Q et al. Development of high-purity metal sputtering targets for integrated circuits. Strat Study CAE, 2023, 25(1): 79

(何金江, 呂保國, 賈倩, 等. 集成電路用高純金屬濺射靶材發展研究. 中國工程科學, 2023, 25(1): 79)

[3] Xu Y T, Guo J M, Wang C J, et al. Research progress on precious metal sputtering target. Mater Mech Eng,2021, 45(8): 8

(許彥亭, 郭俊梅, 王傳軍, 等. 貴金屬濺射靶材的研究進展. 機械工程材料, 2021, 45(8): 8)

[4] He J J, He X, Xiong X D, et al. Research progress on preparation of high-purity metal materials and high-performance sputtering targets for integrated circuits. Adv Mater Ind, 2015(9): 47

(何金江, 賀昕, 熊曉東, 等. 集成電路用高純金屬材料及高性能濺射靶材制備研究進展. 新材料產業,2015(9): 47)

[5] Wang H, Xia M X, Li Y C, et al. Application and preparation technology of refractory metal sputtering target.China Tungsten Ind, 2019, 34(1): 64

(王暉, 夏明星, 李延超, 等. 難熔金屬濺射靶材的應用及制備技術. 中國鎢業, 2019, 34(1): 64)

[6] Liu W D. Research progress of preparation technology of tungsten sputtering targets for integrated circuits.China Tungsten Ind, 2020, 35(1): 36

(劉文迪. 集成電路用鎢濺射靶材制備技術的研究進展. 中國鎢業, 2020, 35(1): 36)

[7] Wei X Y. Preparation technology and application of high purity tungsten target for semiconductor. Cement Carb, 2017, 34(5): 353

(魏修宇. 半導體用高純鎢靶材的制備技術與應用. 硬質合金, 2017, 34(5): 353)

[8] Yu Y, Song J P, Bai F, et al. Ultra-high purity tungsten and its applications. Int J Refract Met Hard Mater,2015(2): 5398

[9] Yu Y, Lai Y Z, Zhuang Z G, et al. Preparation Method of Tungsten Titanium Alloy Target Material for Semiconductor and Solar Sputtering Target Material Industry: China Patent, 201110149666X, 2013-01-09

(于洋, 賴亞洲, 莊志剛, 等. 半導體及太陽能濺射靶材行業用鎢鈦合金靶材的制備方法: 中國專利,201110149666X, 2013-01-09)

[10] Yao L J, Aihara T, Oiwa K, et al. Manufacturing Method of Tungsten-Titanium Alloy Target Blank and Target Material: China Patent, 2011103828227, 2014-03-19

(姚力軍, 相原俊夫, 大巖一彥, 等. 鎢鈦合金靶坯及靶材的制造方法: 中國專利, 2011103828227, 2014-03-19)

[11] Qu X H, Li X Y, Zhang L, et al. Preparation Method of High-Purity Tungsten Titanium Alloy Target Material:China Patent, 2022101149126, 2023-04-25

(曲選輝, 李星宇, 章林, 等. 一種高純度的鎢鈦合金靶材的制備方法: 中國專利, 2022101149126, 2023-04-25)

[12] Jin Z L, Lin T, Shao H P, et al. Raw material powder by ball-milling in preparation of W-Ti gasket. Chin JRare Met, 2016, 40(7): 679

(金鐘鈴, 林濤, 邵慧萍, 等. 球磨對制備鎢鈦封墊的原料粉末的影響. 稀有金屬, 2016, 40(7) :679)

[13] Yang Y H, Li J B, Liu W D, et al. Preparation of high purity WTi alloy by decomposition of TiH 2 at high temperature. Rare Met Mater Eng, 2021, 50(6): 2258

(楊益航, 李劍波, 劉文迪, 等. 氫化鈦高溫分解制高純 WTi 合金. 稀有金屬材料與工程, 2021, 50(6): 2258)

[14] Guo R M, Dan X G, Hou J T, et al. Effects of pressure way on vacuum hot-press sintering process of W-10Ti% alloy. Hot Working Technol, 2013, 42(10): 120

(郭讓民, 淡新國, 侯軍濤. 加壓方式對鎢鈦合金真空熱壓燒結工藝的影響. 熱加工工藝, 2013, 42(10): 120)

[15] Cui M P, Wang J S, Ren S, et al. Tungsten Alloy Target Material and Preparation Method Thereof: China Patent, 2011101133083, 2013-01-23

(崔明培, 王家生, 任山, 等. 一種鎢合金靶材及其制備方法: 中國專利, 2011101133083, 2013-01-23)

[16] Yang Y H, Wang Q D, Li B Q, et al. High temperature and high pressure preparation and phase characterization of WTi10 alloy. Rare Met Mater Eng, 2021, 50(2): 664

(楊益航, 王啟東, 李保強, 等. WTi10 合金的高溫高壓制備及相特征. 稀有金屬材料與工程, 2021, 50(2): 664)

[17] Yao L J, Pan J, Aihara T, et al. A Tungsten-Titanium Tube Target Manufacture Method: China Patent,2015103511569, 2019-05-10

(姚力軍, 潘杰, 相原俊夫, 等. 鎢鈦管靶的制造方法: 中國專利, 2015103511569, 2019-05-10)

[18] Cai X Z, Tong P Y, Zhu L, et al. Tungsten-Titanium Alloy Target Material As Well As Preparation Method and Application Thereof: China Patent, 2021108035367, 2023-08-11

(蔡新志, 童培云, 朱劉, 等. 一種鎢鈦合金靶材及其制備方法、應用: 中國專利, 2021108035367, 2023-08-11)

[19] Wang G D, Tao H L, Liu G H, et al. A Kind of Rolling Processing Tungsten Titanium Alloy Target Material:China Patent, 2016108445159, 2018-11-23

(王廣達, 姚惠龍, 劉國輝, 等. 一種軋制加工鎢鈦合金靶材的制備方法: 中國專利, 2016108445159, 2018-11-23)

[20] Li B Q, Chen J, Liu W D, et al. Research progress in preparation and application of tungsten silicide films for semiconductor. China Tungsten Ind, 2020, 35(3): 48

(李保強, 陳金, 劉文迪, 等. 半導體用鎢硅薄膜的制備技術及應用研究進展. 中國鎢業, 2020, 35(3): 48)

[21] Huang Z M, Wang D Z, Wu Z Z, et al. Preparation technology of tungsten silicide alloys used for sputtering target. Powder Metall Technol, 2021, 39(5): 445

(黃志民, 王德志, 吳壯志, 等. 靶材用鎢硅合金的制備工藝. 粉末冶金技術, 2021, 39(5): 445)

[22] Zhang L H, Xu G Z, Zhou J A, et al. A Process for Preparing High-Purity Si-W Powder: China Patent,2022102560055, 2023-12-05

(張龍輝, 徐國鉆, 周俊安, 等. 一種高純硅鎢粉的制備方法: 中國專利, 2022102560055, 2023-12-05)

[23] Yao L J, Pan J, Bian Y J, et al. Preparation Method of Tungsten-Silicon Target Blank: China Patent,2021111338488, 2023-01-23

(姚力軍, 潘杰, 邊逸軍, 等. 一種鎢硅靶坯的制備方法: 中國專利, 2021111338488, 2023-01-23)

[24] Li L L, Ding Z C, Qu P, et al. The Preparation Method of High-Purity Low Oxygen Tungsten-Silicon Alloy Target Material: China Patent, 2021102956062, 2023-04-18

(李利利, 丁照崇, 曲鵬, 等. 一種高純低氧鎢硅合金靶材的制備方法: 中國專利,2021102956062, 2023-04-18

[25] Cheng S L, Ma G C, Ou H L, et al. The Invention Relates to a Preparation Method of a Tungsten-Silicon Alloy Target Material: China Patent, 2021115194758, 2023-09-05

(程少磊, 馬國成, 歐海玲, 等. 一種鎢硅合金靶材的制備方法: 中國專利, 2021115194758, 2023-09-05)

[26] Li Z X, Yang G Q, Chen X Q, et al. Study on production process of high pure tantalum powder for tantalum target. Dev Appl Mater, 2017, 32(3): 67

(李仲香, 楊國啟, 陳學清, 等. 濺射鉭靶材用高純鉭粉工藝研究. 材料開發與應用, 2017, 32(3): 67)

[27] Zhang M X, Zhu F, Zhang G X, et al. Analysis on current status and trend of tantalum powder preparation technology based on patents. Powder Metall Ind, 2023, 33(6): 140

(張銘顯, 朱芳, 張國祥, 等. 基于專利分析的鉭粉制備技術現狀研究與趨勢分析. 粉末冶金工業, 2023, 33(6):140)

[28] Dong P, Xue J J, Zhou L H, et al. Trial-manufacture of large scale pure tantalum plate. Hot Working Technol,2016, 45(18): 93

(董璞, 薛晶晶, 周龍海, 等. 大規格純鉭板材的試制. 熱加工工藝, 2016, 45(18): 93)

[29] Li Z B, Du L H, Wang K, et al. The research of large size tantalum sheets’ rolling technology. Dev Appl Mater,2020, 35(5): 59

(李兆博, 杜領會, 汪凱, 等. 大規格鉭板材軋制工藝研究. 材料開發與應用, 2020, 35(5): 59)

[30] Liu S F, Long D D, Zhu J L, et al. Processing Method for Improving the Uniformity of Microstructure of Thick Tantalum Target: China Patent, 2021100487440, 2021-06-01

(劉施峰, 龍豆豆, 祝佳林, 等. 一種提高厚靶材用鉭板微觀組織均勻性的加工方法: 中國專利,2021100487440, 2021-06-01)

[31] Liu S F, Lin N, Liu Y H, et al. Tantalum Plate Rolling Method for Sputtering Target Material for Obtaining Uniform Tissue and Texture: China Patent, 2018102053497, 2020-09-08

(劉施峰, 林男, 柳亞輝, 等. 一種獲得均勻組織和織構的濺射靶材用鉭板軋制方法: 中國專利,2018102053497, 2020-09-08)

[32] Pan W G, Chen W Y, Wu L E. Progress in rolling and recrystallization on textures of tantalum. Mater Rev,2016, 30(21): 150

(潘文高, 陳煒曄, 吳瀾爾. 鉭材軋制和再結晶織構演變研究進展. 材料導報, 2016, 30(21): 150)

[33] Xie P P, Yuan S C, Hu L K, et al. Rolling and annealing texture of high-purity tantalum plate. Min Metall Eng,2019, 39(6): 129

(謝盼平, 袁思成, 胡立坤, 等. 高純鉭板的軋制與退火織構. 礦冶工程, 2019, 39(6): 129)

[34] Chen M, Zhu X G, Wang X P, et al. Study on tantalum grain refinement process and microstructure, texture.Hot Working Technol, 2010, 39(8): 26

(陳明, 朱曉光, 王欣平, 等. Ta 晶粒細化工藝及組織、織構的研究. 熱加工工藝, 2010, 39(8): 26)

[35] Mao Y C, Liu S F, Fan H Y, et al. Evolution of texture gradient and microstructure of high purity tantalum in clock-rolling process. J Chin Electron Microsc Soc, 2017, 36(1): 7

(毛宇成, 劉施峰, 范海洋, 等. 高純鉭交叉軋制過程中微觀結構和織構梯度的演變. 電子顯微學報, 2017,36(1): 7)

[36] Liu Y H, Liu S F, Fan H Y, et al. Study on the orientation-dependent grain growth of high purity tantalum. JChin Electron Microsc Soc, 2016, 35(1): 17

(柳亞輝, 劉施峰, 范海洋, 等. 高純鉭板中晶粒生長的取向相關性研究. 電子顯微學報, 2016, 35(1): 17)

[37] Zhu J L, Liu S F, Liu Y H, et al. Gradient of microstructure and texture evolution of cold rolled high purity tantalum plate during annealing process. Mater Rev, 2018, 32(20): 3595

(祝佳林, 劉施峰, 柳亞輝, 等. 冷軋高純鉭板退火過程中微觀組織及織構演變的梯度效應. 材料導報, 2018,32(20): 3595)

[38] Zhu J L, Deng C, Liu Y H, et al. The effect of pre-annealing on recrystallization behavior of purity tantalum.J Chin Electron Microsc Soc, 2018, 37(6): 607

(祝佳林, 鄧超, 柳亞輝, 等. 預退火對純鉭再結晶行為的影響. 電子顯微學報, 2018, 37(6): 607)

[39] Zhu J L, Mao Y C, Liu S F, Stored energy evolution of high-purity tantalum during annealing and its effect on recrystallization behavior. Chin J Nonferrous Met, 2019, 29(1): 54

(祝佳林, 毛宇成, 劉施峰, 等. 高純鉭退火過程中儲存能演變及其對再結晶行為的影響. 中國有色金屬學報,2019, 29(1): 5)

[40] Zhu J L, Deng C, Liu Y H, et al. The stored energy evolution and recrystallization behavior of tantalum plate during annealing. Mater Rev, 2019, 33(4): 654

(祝佳林, 鄧超, 柳亞輝, 等. 鉭板退火過程中的儲存能演變與再結晶行為. 材料導報, 2019, 33(4): 654)

相關鏈接