隨著全球海洋資源開發(fā)向深遠(yuǎn)海加速推進(jìn)����,鈦法蘭憑借其“耐蝕-輕量-高強(qiáng)韌”三位一體特性,已成為深海能源系統(tǒng)的不可替代連接件����。在深海油氣開采����、海水淡化�����、核電站冷卻系統(tǒng)等關(guān)鍵場(chǎng)景中�����,傳統(tǒng)不銹鋼法蘭因面臨氯離子腐蝕、氫脆失效等問題,壽命不足鈦法蘭的1/3�����。以一艘11萬噸級(jí)油船為例��,其管路系統(tǒng)需配置超32,500個(gè)法蘭連接點(diǎn),采用鈦法蘭可實(shí)現(xiàn)減重40%��,顯著提升船舶燃油效率與載貨能力�����。據(jù)行業(yè)預(yù)測(cè)��,2024-2026年海洋工程鈦材需求量將以10%年增速攀升,2026年用量將突破3,091噸����,直接驅(qū)動(dòng)鈦法蘭在深藍(lán)戰(zhàn)略中的核心地位�����。更關(guān)鍵的是,鈦法蘭的30年以上超長壽命可大幅降低全生命周期維護(hù)成本��,為深遠(yuǎn)海裝備的長效安全運(yùn)行提供底層保障���。

深海高壓���、低溫腐蝕與動(dòng)態(tài)載荷的復(fù)合極端環(huán)境����,對(duì)鈦法蘭提出了近乎嚴(yán)苛的性能要求:

高壓密封挑戰(zhàn):1,500米深海工況要求法蘭耐受≥15 MPa壓力,但鈦合金低彈性模量易引發(fā)密封失效�。前沿研究通過華脫斯法優(yōu)化法蘭錐頸結(jié)構(gòu)�����,將密封應(yīng)力集中降低37%���,并結(jié)合緊湊型設(shè)計(jì)實(shí)現(xiàn)高壓下的零泄漏�;

氫脆風(fēng)險(xiǎn)防控:深海高壓氫滲透速率高達(dá)10?? g/cm2·h,需開發(fā)Ti-Al-Mo-Zr系專用合金(如Ti631)抑制氫擴(kuò)散,并通過超塑成形/擴(kuò)散焊接(SPF/DB)工藝替代傳統(tǒng)鍛造�����,消除晶界氫脆源���;

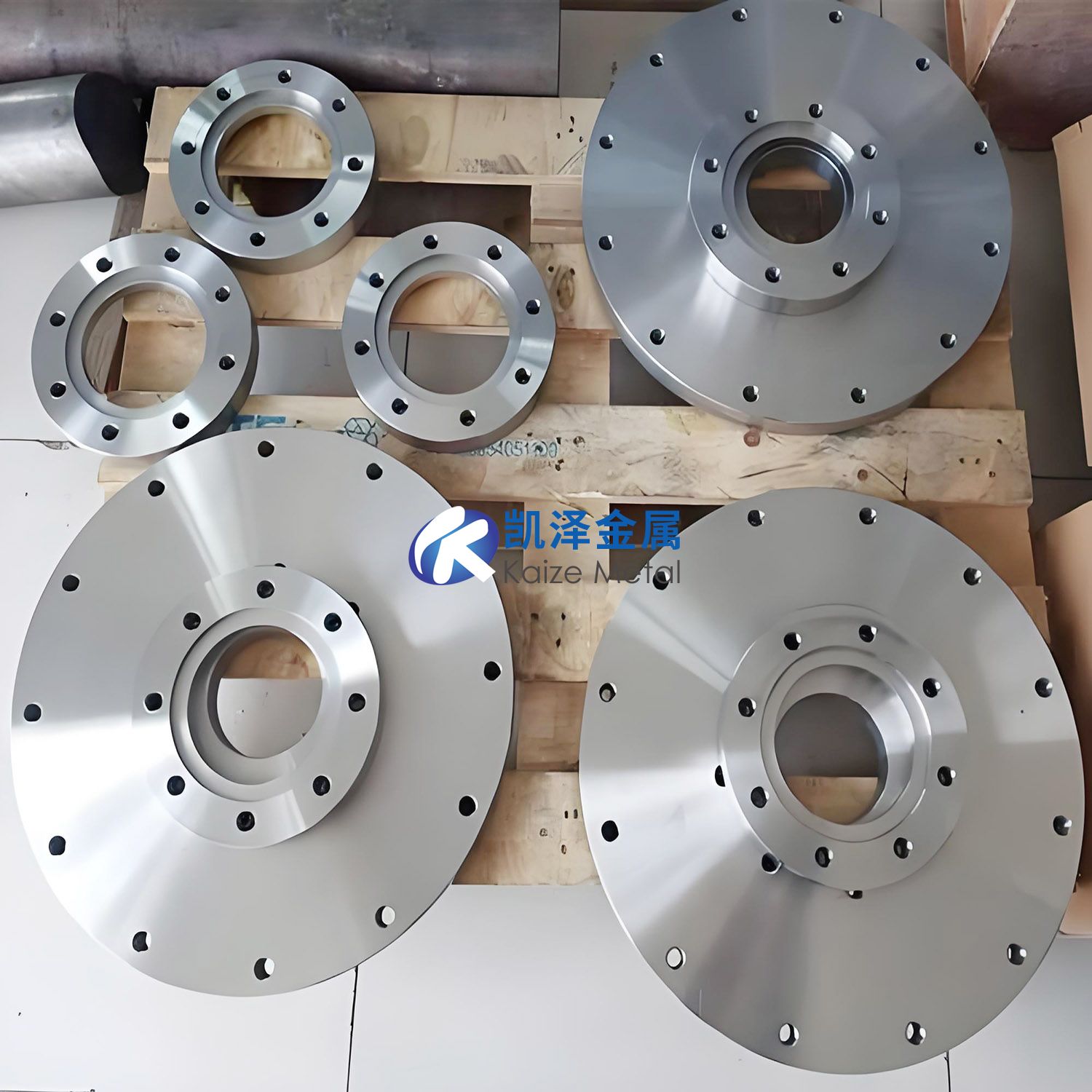

大尺寸制造瓶頸:Φ>1.5米法蘭需萬噸級(jí)壓機(jī)成形��,國內(nèi)裝備能力不足���。領(lǐng)先企業(yè)正探索激光選區(qū)熔化(SLM)增材制造����,實(shí)現(xiàn)流道一體化成型,將生產(chǎn)周期縮短50%。這些突破標(biāo)志著產(chǎn)業(yè)從“被動(dòng)防腐”向“主動(dòng)設(shè)計(jì)”的躍遷���,推動(dòng)鈦法蘭技術(shù)進(jìn)入深海適配新階段。

在“雙碳”目標(biāo)與海洋強(qiáng)國戰(zhàn)略雙重牽引下,鈦法蘭產(chǎn)業(yè)正經(jīng)歷結(jié)構(gòu)性升級(jí):

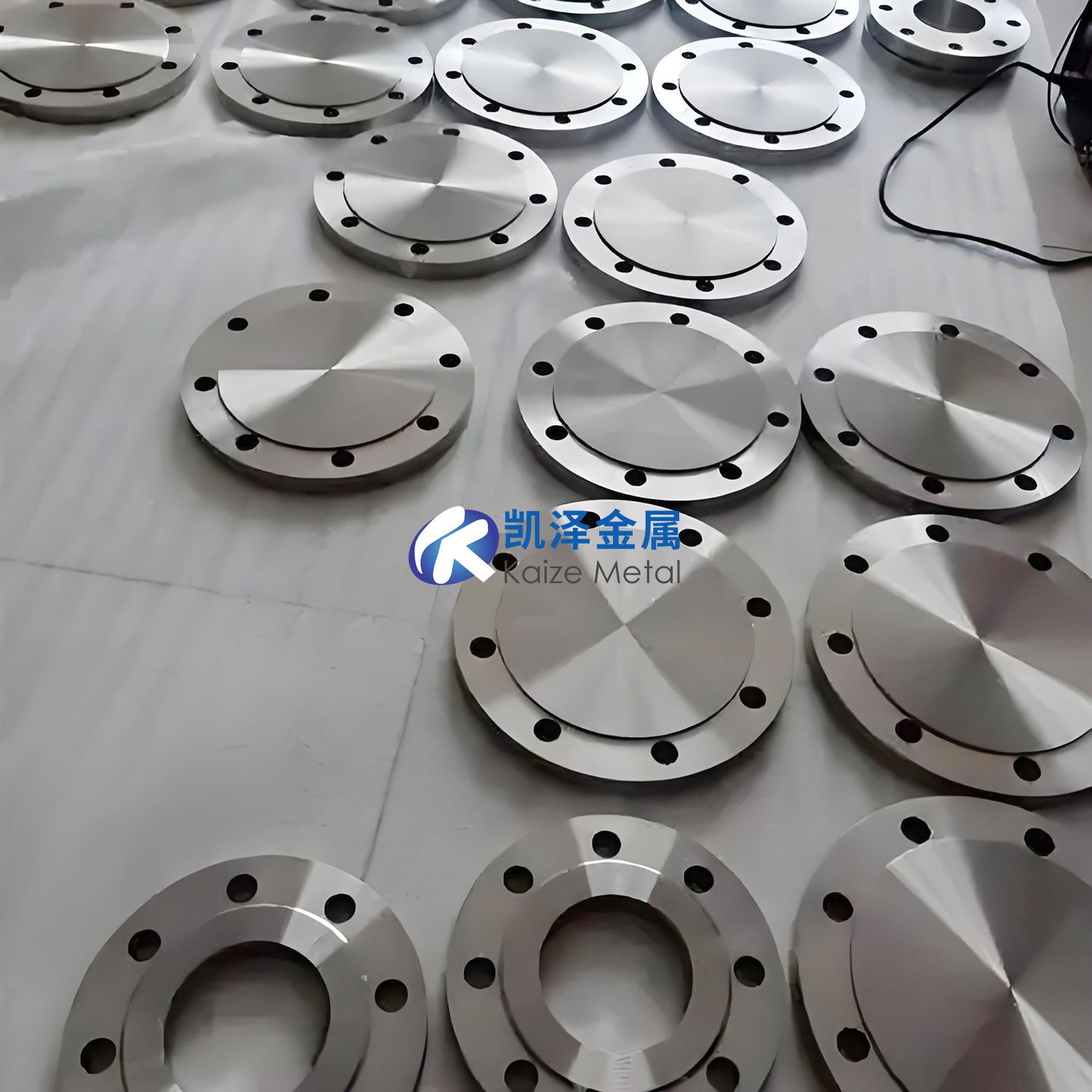

標(biāo)準(zhǔn)化與規(guī)?;?/strong>國內(nèi)已建立TA2(Gr2)�、TA10(Gr7)等船用法蘭材料體系��,形成DN20-DN200全系列產(chǎn)品���,但三化(標(biāo)準(zhǔn)化��、通用化、系列化)水平仍滯后�。一艘船舶需26,000-32,500個(gè)法蘭��,若規(guī)格不統(tǒng)一將導(dǎo)致備件庫存增加30%。近期《船用鈦合金法蘭通用規(guī)范》強(qiáng)制要求縮減尺寸規(guī)格�����,推動(dòng)模塊化設(shè)計(jì)��,目標(biāo)降低制造成本20%;

智造與綠色轉(zhuǎn)型:寶雞鈦產(chǎn)業(yè)集群通過AI視覺質(zhì)檢+自適應(yīng)加工將廢品率壓降至0.5%,而電解提取鈦粉技術(shù)有望2030年落地���,實(shí)現(xiàn)熔煉能耗降低60%;

國產(chǎn)化替代加速:盡管國內(nèi)產(chǎn)能居全球首位(年產(chǎn)量超50萬件)�,但航空級(jí)Gr9/Gr23鈦材仍依賴進(jìn)口��。政策扶持下,頭部企業(yè)正聯(lián)合攻關(guān)“大規(guī)格鍛件閉式鍛造”技術(shù)��,力爭5年內(nèi)高端鈦法蘭國產(chǎn)化率突破70%�。此輪升級(jí)將催生千億級(jí)藍(lán)海市場(chǎng),重塑全球海洋裝備供應(yīng)鏈格局��。

一�、材料科學(xué)基礎(chǔ)

名義成分與牌號(hào)對(duì)應(yīng)

常用牌號(hào):

工業(yè)純鈦:TA1(Gr1)、TA2(Gr2)——高塑性�����,用于低壓系統(tǒng)�;

合金鈦:TC4(Ti-6Al-4V, Gr5)——高強(qiáng)度,適用高壓高溫環(huán)境�����;TA10(Ti-0.3Mo-0.8Ni, Gr7)——抗還原性酸腐蝕���。

關(guān)鍵元素作用:

Al提高耐熱性��,V增強(qiáng)韌性����,Mo/Ni提升耐縫隙腐蝕能力�。

物理與機(jī)械性能

物理特性:密度4.5 g/cm3(鋼的60%)�,熔點(diǎn)1668°C,無磁性���,熱膨脹系數(shù)低。

機(jī)械性能(以TC4為例):

| 性能指標(biāo) | 數(shù)值范圍 |

| 抗拉強(qiáng)度 | ≥895 MPa |

| 屈服強(qiáng)度 | ≥828 MPa |

| 延伸率 | ≥10% |

| 工作溫度 | -250°C ~ 600°C |

二�����、耐腐蝕性能與海洋適應(yīng)性

海水環(huán)境表現(xiàn):

鈍化膜(TiO?)賦予卓越耐蝕性���,抗點(diǎn)蝕����、應(yīng)力腐蝕能力顯著優(yōu)于不銹鋼。

長期耐受海水流速>20 m/s沖刷�����,壽命可達(dá)30年以上����。

風(fēng)險(xiǎn)控制:

電偶腐蝕:需搭配鈦合金螺栓或絕緣墊片,避免與鋼/鋁直接接觸�����;

氫脆:高溫高壓氫環(huán)境中采用低間隙元素牌號(hào)(如Gr23)。

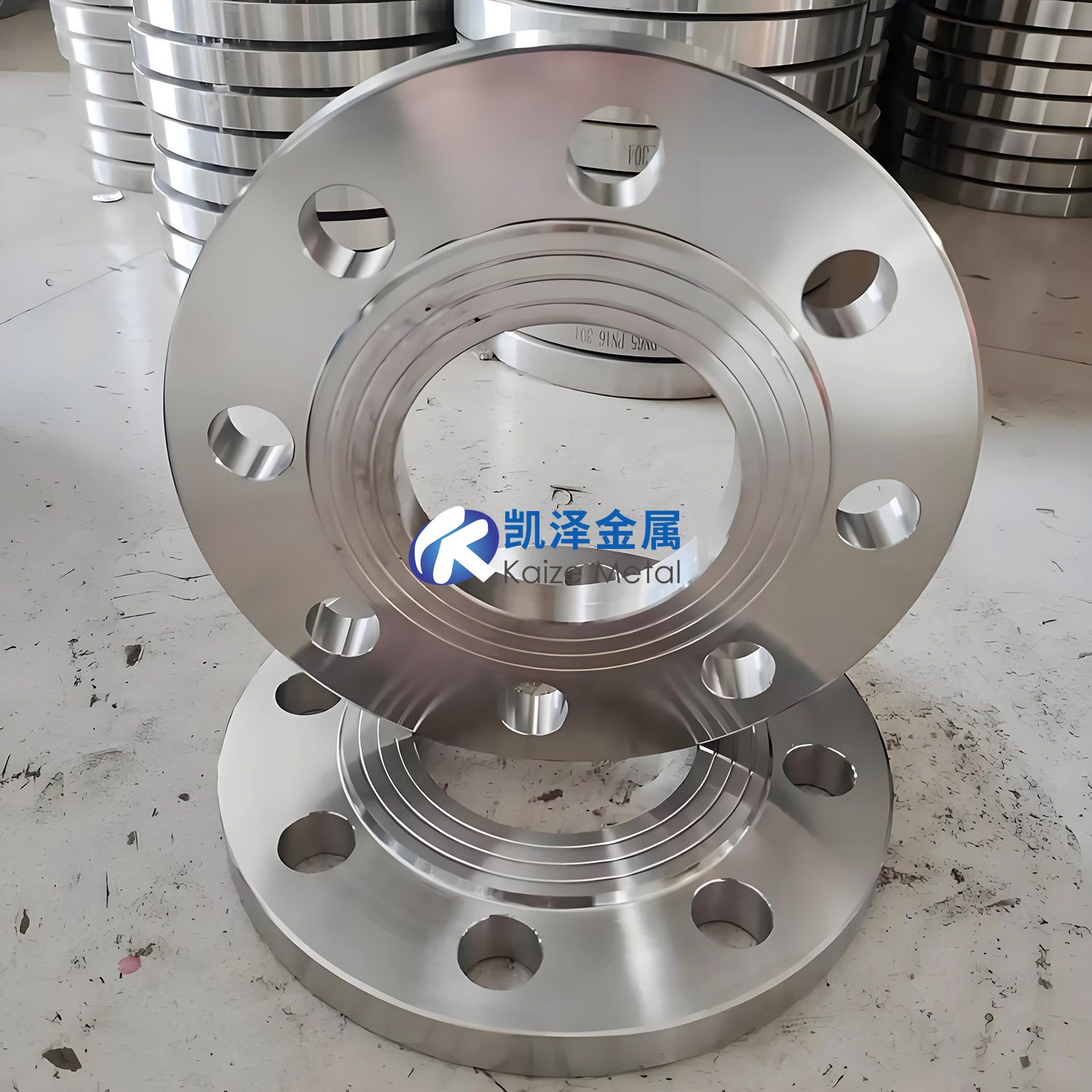

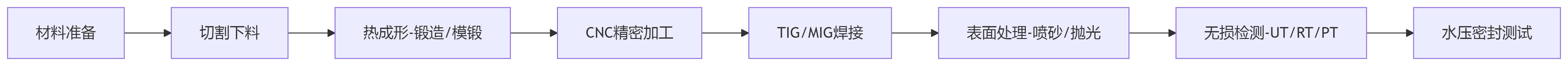

三����、加工制造核心工藝

工藝流程

*關(guān)鍵環(huán)節(jié):熱成形需控溫(800-900°C)防氧化���;焊接需氬氣保護(hù)�����,防止α脆化層���。*

加工難點(diǎn)與對(duì)策

導(dǎo)熱性差:低速切削(<50 m/min)+ 高壓冷卻液����;

回彈大:精鍛后增加時(shí)效處理消除應(yīng)力。

四�����、執(zhí)行標(biāo)準(zhǔn)與產(chǎn)品規(guī)格

國際標(biāo)準(zhǔn):

美標(biāo):ASME B16.5 Class150-900���;

歐標(biāo):EN 1092 PN10-PN400�����;

日標(biāo):JIS 5K-20K110��。

典型規(guī)格:

通徑:DN15-DN3000(最大達(dá)DN1000常見);

壓力:PN1.6-15.0 MPa(Class150-900)��。

五�����、核心應(yīng)用領(lǐng)域與典型案例

海洋能源系統(tǒng)

海水淡化:高壓泵法蘭(如TA10材質(zhì))耐受鹽水腐蝕�����,壽命提升3倍;

深海油氣:TC4法蘭用于1500米水下采油樹����,耐壓>15 MPa。

動(dòng)力裝備

船舶動(dòng)力:輕量化法蘭減重40%,燃油效率提升7%�;

核電冷卻系統(tǒng):Gr2法蘭在核島二回路替代不銹鋼�����,杜絕放射性泄漏。

六��、先進(jìn)制造工藝進(jìn)展

增材制造:激光選區(qū)熔化(SLM)實(shí)現(xiàn)復(fù)雜流道一體化法蘭�,縮短周期50%;

表面強(qiáng)化:激光熔覆TiB?涂層����,耐磨性提升200%�����;

智能化生產(chǎn):AI視覺質(zhì)檢+自適應(yīng)加工,廢品率降至0.5%以下。

七、國內(nèi)外產(chǎn)業(yè)化對(duì)比

| 維度 | 國內(nèi)現(xiàn)狀 | 國際高可靠性 |

| 產(chǎn)能規(guī)模 | 全球最大(寶雞集群年產(chǎn)超50萬件) | 美/日企業(yè)產(chǎn)能集約化 |

| 高端材料 | Gr9/Gr23依賴進(jìn)口 | 美TIMET壟斷航空級(jí)鈦材 |

| 成本控制 | 設(shè)備利用率<30% | 德企通過閉環(huán)鍛造降本20% |

八���、技術(shù)挑戰(zhàn)與前沿攻關(guān)

瓶頸問題

大尺寸制造:Φ>1.5 m法蘭鍛造需萬噸壓機(jī),國內(nèi)裝備受限;

氫脆敏感:深海高壓環(huán)境氫滲透速率達(dá)10?? g/cm2·h�。

創(chuàng)新方向

材料設(shè)計(jì):開發(fā)Ti-Al-Mo-Zr系深海專用合金(如Ti631)���;

工藝突破:超塑成形/擴(kuò)散焊接(SPF/DB)替代傳統(tǒng)鍛造�。

九�����、趨勢(shì)展望

極端環(huán)境應(yīng)用:萬米深潛器法蘭(目標(biāo)耐壓110 MPa)��;

綠色制造:電解提取鈦粉技術(shù)降低能耗60%(2030年產(chǎn)業(yè)化)�����;

數(shù)字孿生:全生命周期管理系統(tǒng)實(shí)現(xiàn)故障預(yù)測(cè)精度>95%���。

結(jié)語:

鈦法蘭在海洋工程能源動(dòng)力領(lǐng)域的不可替代性源于其“耐蝕-輕量-強(qiáng)韌”三位一體特性����。突破成本與制造瓶頸需產(chǎn)學(xué)研協(xié)同,重點(diǎn)攻關(guān)大規(guī)格構(gòu)件成形與氫脆抑制技術(shù)�����,同時(shí)推動(dòng)智能化與綠色冶金升級(jí)�����,為深遠(yuǎn)海開發(fā)提供可靠支撐�。

相關(guān)鏈接