高純銅濺射靶材作為半導體、顯示面板及光伏產業的核心材料,市場規模持續擴張。2023年全球市場規模約22.5億美元,預計到2030年將以年均9.3%的復合增長率增長至48億美元,中國市場占全球份額24.3%且增速高于全球。技術上,純度從5N級向6N級及以上突破,大尺寸與復合結構靶材應用增加,累積疊軋等制備工藝革新降低成本、提升良品率。

在應用領域,半導體產業對6N級靶材需求旺盛,顯示面板聚焦大尺寸平面靶材,光伏產業因HJT電池銅電鍍工藝帶動旋轉靶材需求激增。產業格局呈現國際壟斷與國產替代并存態勢,日本JX金屬等企業占據全球65%以上市場份額,而江豐電子等國內企業通過12英寸靶材量產線建設,使300mm晶圓用高純銅靶材國產化率達38%。

未來,高純銅濺射靶材將朝著高端化、智能化與綠色化方向發展。7N級靶材將在特種領域拓展,“材料-設備-工藝”全鏈條自主化加速進口替代,AR/VR、新能源汽車等新興領域帶來新增長,同時環保與可持續發展要求促使行業綠色轉型。高純銅濺射靶材作為半導體、顯示面板及光伏產業的核心材料,其發展及現狀,凱澤金屬從市場規模、技術進展、應用領域、產業格局及未來趨勢五個維度系統分析:

一、市場概況:需求驅動規模擴張

全球市場規模

2024年全球銅濺射靶材市場規模達11億美元,預計2037年將增至21億美元,CAGR約5.8%;其中高純銅靶材(純度≥99.99%)2025年規模約6.62億美元,2032年達8.32億美元(CAGR 3.32%)。

增長動力:

半導體小型化:3nm/2nm先進制程需高純度銅靶材(6N級以上)用于互連層,替代鋁降低電阻。

光伏無銀化:銅柵線異質結電池(C-HJT)推動銅靶需求,成本較銀漿降低60%。

顯示技術升級:OLED柔性屏滲透率提升,銅靶用于透明導電層(TCO)。

區域格局

亞太主導:占全球產能70%,中、日、韓為核心(如中芯國際、臺積電、三星)。

北美加速:美國《芯片法案》刺激本土晶圓廠建設,2030年靶材需求或增40%。

二、技術進展:純度與工藝雙突破

純度與微觀控制

6N級(99.9999%):成為7nm以下芯片標配,雜質(Fe、O)需≤1ppm9。

晶粒均勻性:先進熱軋+冷軋工藝使晶粒尺寸≤40μm,標準差<4μm(如真空感應熔煉+等溫退火)。

短流程制造工藝

方形鑄錠軋制法:替代傳統圓錠鍛造,流程縮短50%,能耗降30%(例:整錠軋制后分切,取代單塊靶坯加工)。

復合軋制技術:關鍵道次變形量控制(如第8道次28-35%),提升靶材硬度至90-100HV。

表:高純銅靶材制備工藝對比

| 工藝類型 | 流程特點 | 優勢 | 代表企業 |

| 傳統單塊鍛造 | 熔煉→鍛造→軋制→切割 | 適合小批量定制 | 日礦金屬 |

| 方形鑄錠歸一化軋制 | 熔煉→整錠軋制→分切 | 效率高、成本低 | 有研新材 |

| 增材制造 | 粉末冶金→熱等靜壓→機加工 | 晶粒更均勻 | 霍尼韋爾 |

三、應用領域:從半導體到新能源

半導體領域(占比48.5%)

邏輯芯片:銅互連層降低電阻15%,用于3nm GAA晶體管(有研新材供應臺積電)。

存儲芯片:DRAM電極用銅錳合金靶(Mn 0.2-1.0at%),形成自擴散阻擋層。

光伏領域(增速最快)

銅柵異質結電池:歐萊新材C-HJT靶材助力國電投組件量產,效率達25.8%,成本降50%。

顯示與新能源

柔性OLED:旋轉銅靶用于曲面屏導電層(京東方采購量年增20%)。

固態電池:銅箔集流體需高純度薄膜,提升能量密度。

四、產業格局:國產化加速突圍

國際巨頭壟斷

日美企業(JX日礦、霍尼韋爾)占全球80%份額,掌握6N級靶材技術。

中國廠商崛起

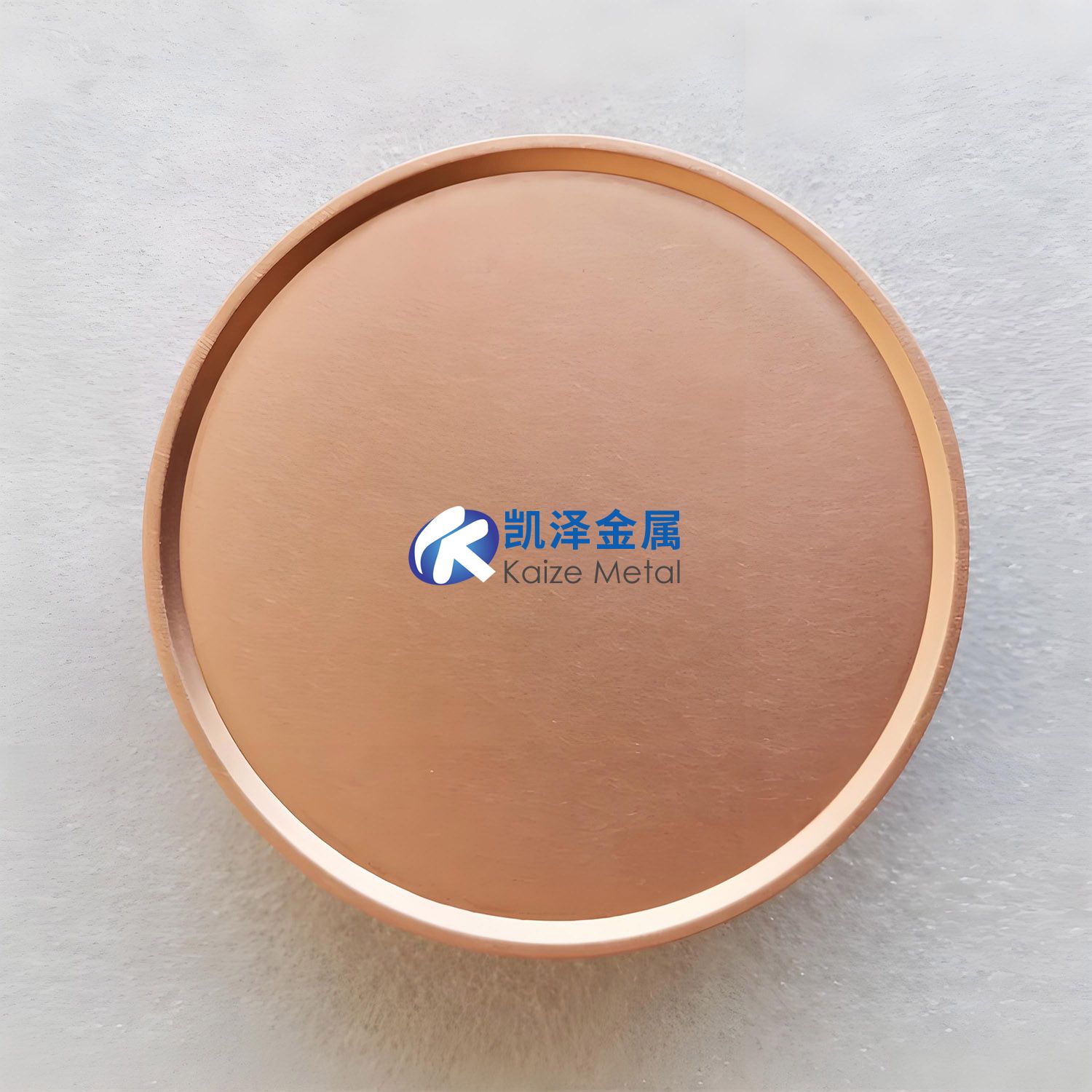

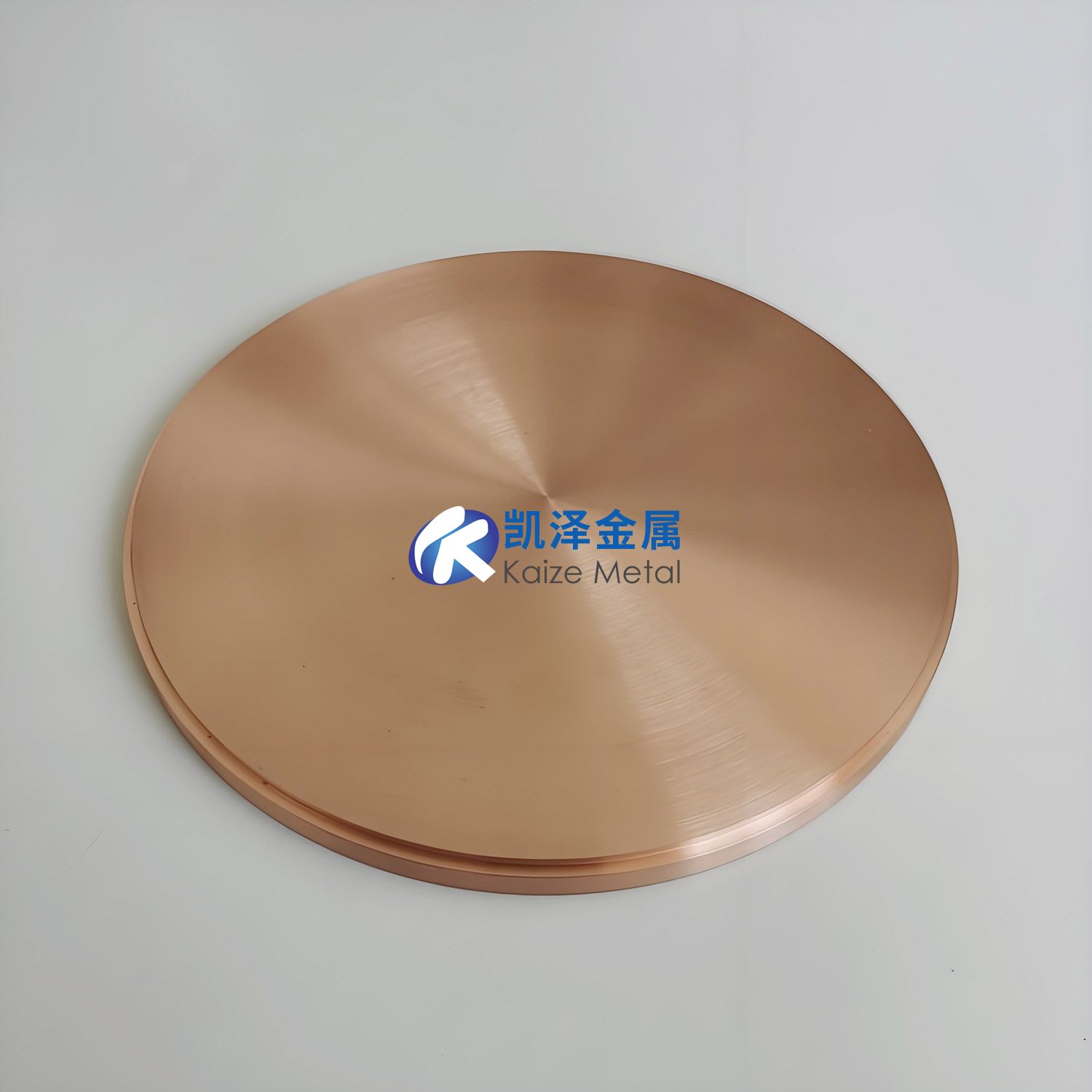

凱澤金屬:國內光伏銅靶技術領先,純度99.9995%。

五、趨勢與挑戰:智能化與綠色制造

未來方向

超高純度:7N級(99.99999%)靶材研發,滿足1nm芯片需求。

復合靶材:銅-釕合金提升薄膜熱穩定性,用于高功率器件。

智能化生產:數字孿生優化軋制參數(溫度波動±5℃),良率提升至95%。

現存挑戰

成本壓力:6N級靶材能耗為傳統3倍,回收技術不成熟(廢靶利用率<40%)。

技術卡點:大尺寸靶材(>1.5m)晶粒均勻性難控,良率僅85%(國際>95%)。

總結

高純銅濺射靶材正經歷“超高純化、復合化、短流程化”三重升級:

短期:光伏無銀化(C-HJT)與半導體先進制程驅動需求爆發;

中期:國產替代加速(凱澤金屬突破6N技術),成本控制成關鍵;

長期:綠色制造(廢靶回收率目標80%)與AI工藝優化重塑產業生態。

突破晶粒控制與回收技術瓶頸,是撬動千億市場的核心支點。

相關鏈接